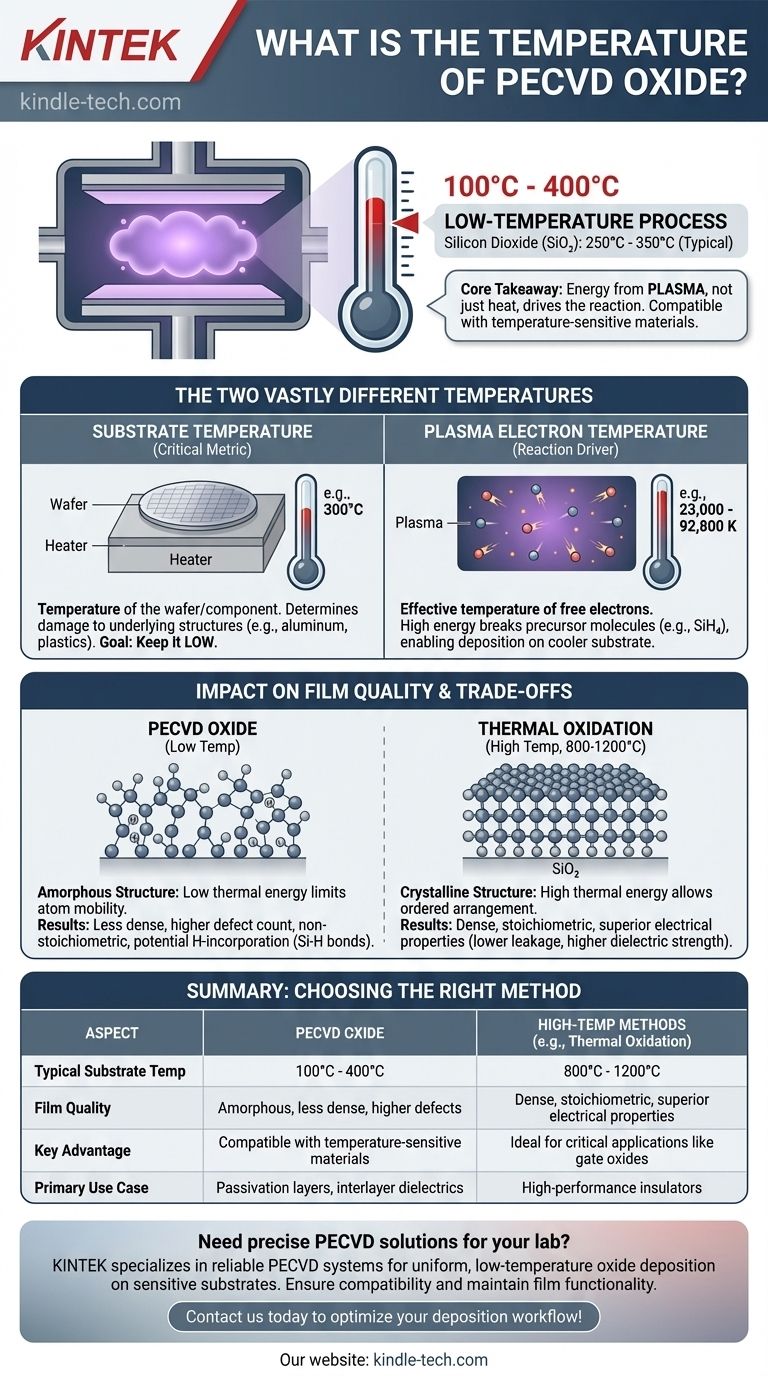

In der Praxis ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) für Oxidschichten ein Niedertemperaturverfahren, das typischerweise bei einer Substrattemperatur zwischen 100 °C und 400 °C arbeitet. Obwohl die genaue Temperatur von der spezifischen Rezeptur und den gewünschten Filmeigenschaften abhängt, liegt ein gängiger Bereich für die Abscheidung von Siliziumdioxid bei 250 °C bis 350 °C. Dieses geringe thermische Budget ist der Hauptgrund, warum PECVD gegenüber anderen Methoden bevorzugt wird.

Die Kernbotschaft ist, dass PECVD Energie aus einem Plasma – und nicht nur Wärme – nutzt, um die chemische Reaktion anzutreiben. Dies ermöglicht die Abscheidung funktioneller Oxidschichten bei Temperaturen, die niedrig genug sind, um mit einer Vielzahl von darunterliegenden Materialien kompatibel zu sein, obwohl dies im Vergleich zu Hochtemperaturverfahren einen Kompromiss bei der Filmqualität bedeutet.

Die Rolle der Temperatur bei der PECVD

Um PECVD zu verstehen, muss man zwischen zwei grundlegend unterschiedlichen Temperaturen unterscheiden, die gleichzeitig in der Reaktionskammer herrschen. Diese zu verwechseln, ist ein häufiger, aber kritischer Fehler.

Substrattemperatur: Die kritische Kennzahl

Die Substrattemperatur (z. B. 300 °C) ist die Temperatur des Wafers oder Bauteils, auf das die Schicht abgeschieden wird. Diese Temperatur bestimmt, ob darunterliegende Strukturen, wie Aluminium-Interconnects oder Kunststoffe, beschädigt werden.

Der Hauptvorteil der PECVD besteht darin, diese Temperatur niedrig zu halten. Dies ermöglicht die Abscheidung von Isolierschichten spät im Herstellungsprozess, nachdem temperaturempfindliche Komponenten bereits gefertigt wurden.

Plasma-Elektronentemperatur: Der Reaktionsantrieb

Das Plasma selbst enthält freie Elektronen mit extrem hoher Energie. Ihre effektive Temperatur kann Zehntausende von Kelvin betragen (laut Referenzen 23.000 bis 92.800 K).

Diese energiereichen Elektronen kollidieren mit den Molekülen des Precursor-Gases (wie Silan, SiH₄) und spalten sie in reaktive Fragmente auf. Diese Energie aus dem Plasma, und nicht die thermische Energie, ermöglicht die Abscheidungsreaktion auf der viel kühleren Substratoberfläche.

Wie die Temperatur die Filmqualität beeinflusst

Die Abscheidungstemperatur ist ein primärer Hebel, der die endgültigen Eigenschaften der Oxidschicht steuert. Der „Niedertemperatur“-Vorteil der PECVD führt direkt zu ihren bedeutendsten Kompromissen.

Die PECVD-Filmstruktur

Da die Atome, die auf der Substratoberfläche ankommen, nur eine geringe thermische Energie besitzen, haben sie eine begrenzte Mobilität. Sie „haften“ im Wesentlichen dort, wo sie landen, ohne die Energie, sich zu einem perfekten, geordneten Gitter anzuordnen.

Dies führt zu einem Film, der amorph (ohne Kristallstruktur) und oft nicht-stöchiometrisch ist, was bedeutet, dass das Verhältnis von Silizium- zu Sauerstoffatomen kein perfektes 1:2 ist. Er ist auch weniger dicht als ein thermisch gewachsenes Oxid.

Vergleich mit Hochtemperaturmethoden

Methoden wie die thermische Oxidation (Oxidwachstum bei 800–1200 °C) oder die Low-Pressure CVD (LPCVD) (Abscheidung bei 400 °C oder höher) nutzen Wärme, um die Reaktion anzutreiben.

Diese hohe thermische Energie ermöglicht es den Atomen, ihre idealen Positionen zu finden, was zu einem dichteren, geordneteren und stöchiometrischen SiO₂-Film führt. Diese Filme weisen überlegene elektrische Eigenschaften auf, wie z. B. geringere Leckströme und höhere Durchschlagsfestigkeit, wodurch sie für kritische Anwendungen wie Gate-Oxide in Transistoren geeignet sind.

Die Abwägungen verstehen: Qualität vs. Kompatibilität

Die Wahl von PECVD ist immer eine Übung im Ausgleich zwischen dem Bedarf an einem geringen thermischen Budget und der Anforderung an die Filmqualität. Es ist kein universeller Ersatz für andere Abscheidungstechniken.

Der Qualitätsskompromiss

Eine PECVD-Oxidschicht ist grundsätzlich minderwertiger als ein hochwertiges thermisches Oxid. Ihre geringere Dichte und höhere Fehlerrate machen sie als elektrischen Isolator „undichter“ und weniger robust.

Aus diesem Grund wird PECVD-Oxid typischerweise für weniger anspruchsvolle Aufgaben verwendet, wie z. B. als Passivierungsschicht zum Schutz des Chips vor der Umgebung oder als Zwischendielektrikum zur Isolierung von Metallleitungsebenen.

Das Wasserstoffproblem

Viele PECVD-Rezepte verwenden wasserstoffhaltige Precursoren (z. B. Silan). Dieser Wasserstoff kann in die abgeschiedene Schicht eingebaut werden und Si-H-Bindungen bilden.

Diese Bindungen können eine Quelle für Instabilität sein und die elektronische Leistung des Bauteils über seine Lebensdauer beeinträchtigen. Oft ist ein nachfolgender Temperungsschritt (Erhitzen des Wafers) erforderlich, um diesen Wasserstoff auszutreiben, was dem Prozess Komplexität und thermisches Budget hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PECVD wird vollständig von den Einschränkungen Ihres Herstellungsprozesses und den Anforderungen der spezifischen Schicht, die Sie erstellen, bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Gate-Dielektrikum höchster Qualität liegt: Sie müssen die thermische Oxidation verwenden. Ihre überlegenen elektrischen Eigenschaften sind für diese Anwendung trotz der hohen Temperatur nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Isolators über vorhandenen Metalllinien oder anderen temperaturempfindlichen Schichten liegt: PECVD ist die richtige und oft einzige Wahl, da seine niedrige Substrattemperatur Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf einer guten Filmgleichmäßigkeit auf vielen Wafern gleichzeitig (Batch-Verarbeitung) bei moderater Qualität liegt: LPCVD kann ein ausgezeichneter Mittelweg sein und bietet eine bessere Qualität als PECVD bei einer niedrigeren Temperatur als die thermische Oxidation.

Letztendlich geht es beim Verständnis der PECVD-Temperatur darum, ihren Hauptzweck zu verstehen: die Abscheidung dort zu ermöglichen, wo hohe Temperaturen einfach keine Option sind.

Zusammenfassungstabelle:

| Aspekt | PECVD-Oxid | Hochtemperaturmethoden (z. B. Thermische Oxidation) |

|---|---|---|

| Typische Substrattemperatur | 100°C - 400°C | 800°C - 1200°C |

| Filmqualität | Amorph, weniger dicht, höhere Fehlerrate | Dicht, stöchiometrisch, überlegene elektrische Eigenschaften |

| Hauptvorteil | Kompatibel mit temperaturempfindlichen Materialien (z. B. Aluminium, Kunststoffe) | Ideal für kritische Anwendungen wie Gate-Oxide |

| Hauptanwendungsfall | Passivierungsschichten, Zwischendielektrika | Hochleistungsisolatoren, wenn das thermische Budget dies zulässt |

Benötigen Sie präzise PECVD-Lösungen für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige PECVD-Systeme, die eine gleichmäßige, Niedertemperatur-Oxidabscheidung für empfindliche Substrate liefern. Unsere Expertise gewährleistet die Kompatibilität mit Ihrem Herstellungsprozess bei gleichzeitiger Wahrung der Filmfunktionalität. Kontaktieren Sie uns noch heute, um Ihren Abscheidungsworkflow zu optimieren und Ihre temperaturempfindlichen Materialien zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird