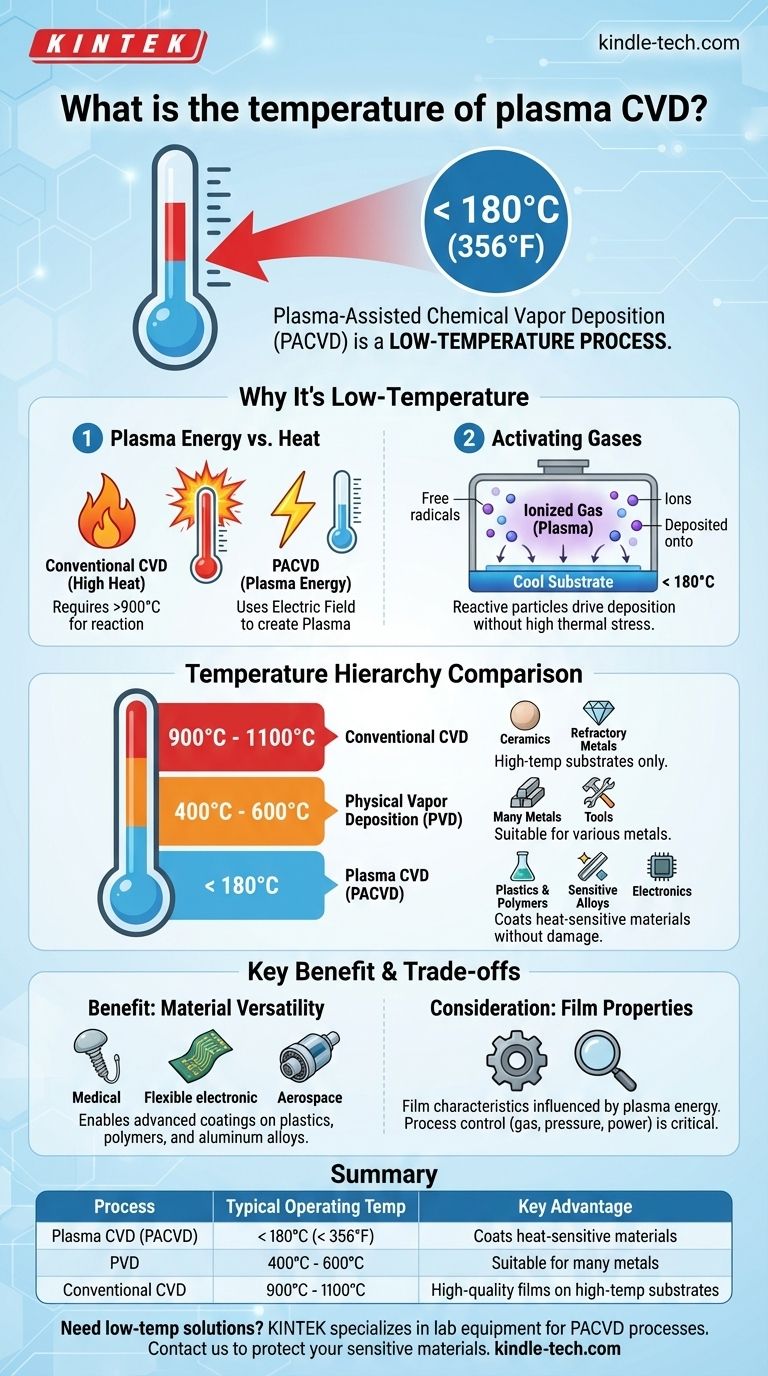

Kurz gesagt, die plasmaunterstützte chemische Gasphasenabscheidung (PACVD) ist ein Niedertemperaturprozess. Sie ist speziell dafür ausgelegt, bei Temperaturen unter 180 °C (356 °F) zu arbeiten. Diese bemerkenswert niedrige thermische Anforderung ist ihr definierendes Merkmal und ihr Hauptvorteil gegenüber anderen Abscheidungsmethoden.

Die Kernbotschaft ist, dass PACVD die Energie des Plasmas und nicht hohe Hitze nutzt, um die für die Filmbeschichtung erforderlichen chemischen Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht die Beschichtung hitzeempfindlicher Materialien, die durch herkömmliche CVD- oder sogar PVD-Verfahren beschädigt oder zerstört würden.

Warum Plasma-CVD ein Niedertemperaturprozess ist

Das „Plasma“ in PACVD ist der Schlüssel zu seinem Niedertemperaturbetrieb. Anstatt sich ausschließlich auf thermische Energie zu verlassen, um Vorläufergase zu zersetzen, verwendet es ein angeregtes Feld, um einen Materiezustand namens Plasma zu erzeugen.

Die Rolle der Plasmaenergie

Bei einem herkömmlichen thermischen CVD-Verfahren sind extrem hohe Temperaturen (oft über 900 °C) erforderlich, um den Gasmolekülen genügend Energie zuzuführen, damit sie reagieren und einen festen Film auf einem Substrat bilden können.

PACVD umgeht diese Anforderung, indem es ein elektrisches Feld verwendet, um die Vorläufergase zu ionisieren. Dadurch entsteht ein Plasma, das mit hochreaktiven Ionen und freien Radikalen gefüllt ist.

Aktivierung von Gasen ohne extreme Hitze

Diese reaktiven Teilchen im Plasma besitzen mehr als genug chemische Energie, um zu reagieren und sich auf der Substratoberfläche abzuscheiden, selbst wenn das Substrat selbst kühl bleibt.

Die Energie für die Reaktion wird direkt von dem Plasmafeld auf die Gasmoleküle übertragen und nicht indirekt durch Erhitzen der gesamten Kammer und des zu beschichtenden Bauteils.

Abscheidung ohne thermische Belastung

Da das Substrat nicht auf hohe Temperaturen erhitzt werden muss, kann PACVD hochwertige Filme abscheiden, ohne thermische Schäden, Verformungen oder Veränderungen der Eigenschaften des darunter liegenden Materials zu verursachen. Dies ist ein entscheidender Vorteil für viele moderne technische Anwendungen.

Wie Plasma-CVD im Vergleich zu anderen Methoden abschneidet

Das Verständnis der Temperaturhierarchie von Abscheidungsverfahren verdeutlicht, warum PACVD für bestimmte Anwendungen ausgewählt wird. Es nimmt das untere Ende des Temperaturspektrums ein.

Im Vergleich zu herkömmlichem CVD

Die herkömmliche chemische Gasphasenabscheidung (CVD) ist ein Hochtemperaturprozess, der oft 900 °C bis 1100 °C erfordert. Dies schränkt seine Verwendung stark auf Materialien ein, die extremer Hitze standhalten können, wie Keramiken oder bestimmte hitzebeständige Metalle.

Im Vergleich zur physikalischen Gasphasenabscheidung (PVD)

Die physikalische Gasphasenabscheidung (PVD) arbeitet bei viel niedrigeren Temperaturen als herkömmliche CVD, typischerweise im Bereich von 400 °C bis 600 °C. Obwohl dies für viele Metalle geeignet ist, ist es für Polymere, Kunststoffe und bestimmte empfindliche Legierungen immer noch zu heiß.

Der klare Temperaturvorteil

Mit einer Betriebstemperatur von unter 180 °C ist PACVD deutlich kühler als sowohl PVD als auch herkömmliche CVD. Dies eröffnet eine riesige Bandbreite an Möglichkeiten für die Beschichtung von Materialien, die bisher als „nicht beschichtbar“ galten.

Die Abwägungen verstehen

Obwohl die niedrige Prozesstemperatur ein erheblicher Vorteil ist, ist es wichtig, den Kontext der Anwendung zu verstehen. Die Wahl einer Abscheidungstechnologie ist immer ein Abwägen von Prozessparametern und gewünschten Ergebnissen.

Der Vorteil: Materialvielfalt

Der Hauptvorteil ist die Fähigkeit, fortschrittliche Beschichtungen auf eine Vielzahl von hitzeempfindlichen Substraten aufzutragen. Dazu gehören Kunststoffe, Polymere und Aluminiumlegierungen, die in der Elektronik-, Medizin- und Luft- und Raumfahrtindustrie von entscheidender Bedeutung sind.

Die Überlegung: Filmeigenschaften

Die Eigenschaften eines abgeschiedenen Films – wie seine Dichte, Haftung und innere Spannung – werden durch die Energie des Abscheidungsprozesses beeinflusst. Die einzigartige Plasmaumgebung von PACVD erzeugt Filme mit spezifischen Eigenschaften, die sich von denen unterscheiden können, die bei höheren Temperaturen erzeugt werden.

Die Prozesskontrolle ist daher von entscheidender Bedeutung. Ingenieure müssen die Plasmaparameter (Gasgemisch, Druck, Leistung) sorgfältig abstimmen, um die gewünschte Filmqualität und Leistung auf dem kühleren Substrat zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig vom Material Ihres Substrats und Ihren endgültigen Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien wie Polymere, Kunststoffe oder bestimmter Legierungen liegt: PACVD ist aufgrund seiner Betriebstemperatur von unter 180 °C die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines robusten Materials liegt, das hohen Temperaturen standhält: Herkömmliche CVD oder PVD sind praktikable Optionen, wobei die endgültige Wahl von den spezifisch erforderlichen Beschichtungseigenschaften abhängt.

- Wenn Ihr Hauptaugenmerk auf der Suche nach einem Mittelweg für metallische Substrate liegt: PVD bietet eine gute Balance, da es bei einer niedrigeren Temperatur als herkömmliche CVD, aber immer noch höher als PACVD arbeitet.

Letztendlich ist das Verständnis der thermischen Grenzen Ihres Substrats der entscheidende erste Schritt bei der Auswahl einer Abscheidungstechnologie, die sowohl die Integrität der Komponente als auch die Beschichtungsleistung gewährleistet.

Zusammenfassungstabelle:

| Prozess | Typische Betriebstemperatur | Hauptvorteil |

|---|---|---|

| Plasma-CVD (PACVD) | < 180°C (< 356°F) | Beschichtet hitzeempfindliche Materialien (Kunststoffe, Polymere) |

| Physikalische Gasphasenabscheidung (PVD) | 400°C - 600°C | Geeignet für viele Metalle |

| Konventionelle CVD | 900°C - 1100°C | Hochwertige Filme auf Hochtemperatur-Substraten |

Müssen Sie ein hitzeempfindliches Material beschichten, ohne es zu beschädigen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für Niedertemperatur-Plasma-CVD-Prozesse. Unsere Expertise stellt sicher, dass Sie Hochleistungsbeschichtungen auf Polymere, Kunststoffe und empfindliche Legierungen auftragen können, wobei die Integrität Ihres Substrats erhalten bleibt. Lassen Sie sich von unserem Team bei der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode