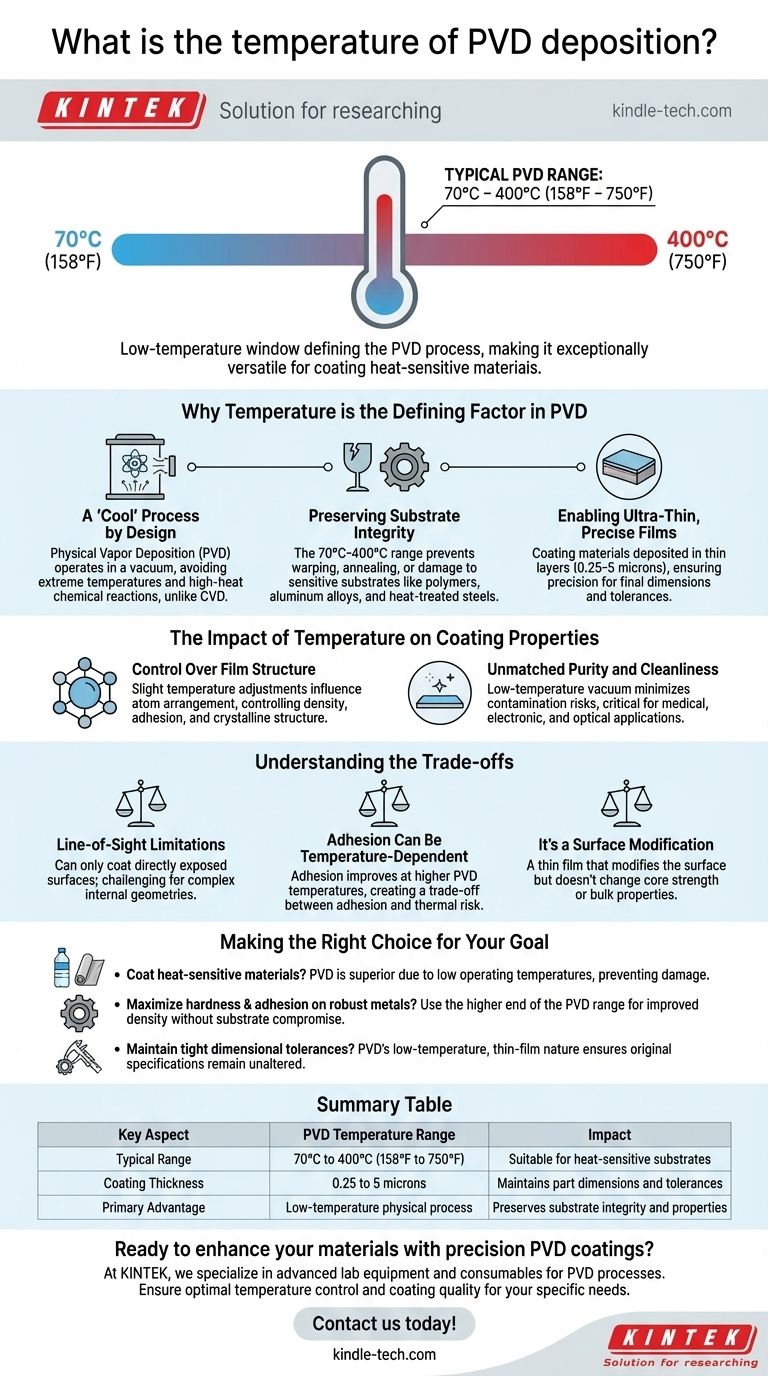

Die typische Temperatur für einen physikalischen Gasphasenabscheidungsprozess (PVD) liegt zwischen 70°C und etwa 400°C (158°F bis 750°F). Dieses relativ niedrige Temperaturfenster ist ein entscheidendes Merkmal des PVD-Verfahrens. Genau diese Eigenschaft macht es außergewöhnlich vielseitig und geeignet für die Beschichtung von Materialien, einschließlich Kunststoffen und anderen wärmeempfindlichen Substraten, die durch Methoden mit höheren Temperaturen beschädigt würden.

Während viele Faktoren die Qualität einer Beschichtung bestimmen, ist die Temperatur die kritische Variable, die PVD einzigartig leistungsfähig macht. Ihre Niedrigtemperatur-Natur ist keine Einschränkung, sondern ein entscheidender Vorteil, der die Anwendung von Hochleistungsdünnschichten auf eine unvergleichliche Materialvielfalt ermöglicht, ohne deren grundlegende Eigenschaften zu verändern.

Warum die Temperatur der entscheidende Faktor bei PVD ist

Die Wirksamkeit von PVD ist untrennbar mit seinem Betrieb in einer kontrollierten, Niedrigtemperatur-Vakuumumgebung verbunden. Dies ist kein zufälliges Detail, sondern ein zentrales Konstruktionsprinzip, das es von anderen Beschichtungsmethoden unterscheidet.

Ein "kühler" Prozess von Natur aus

PVD ist eine Line-of-Sight-Abscheidungstechnik, bei der ein fester Stoff im Vakuum verdampft und Atom für Atom auf ein Substrat abgeschieden wird. Im Gegensatz zur chemischen Gasphasenabscheidung (CVD), die auf chemischen Reaktionen bei hohen Temperaturen beruht, ist PVD ein physikalischer Prozess.

Dieser grundlegende Unterschied bedeutet, dass PVD die extremen Temperaturen vermeidet, die das zu beschichtende Teil verziehen, ausglühen oder anderweitig beschädigen könnten.

Erhaltung der Substratintegrität

Der Bereich von 70°C bis 400°C liegt deutlich unter dem Schmelz- oder Verformungspunkt der meisten technischen Materialien. Dies ermöglicht die erfolgreiche Beschichtung temperaturempfindlicher Substrate.

Dazu gehören Polymere, Aluminiumlegierungen und wärmebehandelte Stähle, deren sorgfältig konstruierte Volumeneigenschaften durch übermäßige Hitze beeinträchtigt würden.

Ermöglicht ultradünne, präzise Schichten

Da das Substrat stabil und kühl bleibt, kann das Beschichtungsmaterial in extrem dünnen und gleichmäßigen Schichten abgeschieden werden. PVD-Beschichtungen haben typischerweise eine Dicke von 0,25 bis 5 Mikrometer.

Diese Präzision stellt sicher, dass die endgültigen Abmessungen und Toleranzen eines technischen Teils unverändert bleiben, eine kritische Anforderung in hochpräzisen Industrien.

Der Einfluss der Temperatur auf die Beschichtungseigenschaften

Die spezifische Temperatur, die innerhalb des PVD-Bereichs gewählt wird, ist ein Schlüsselparameter, um die endgültigen Eigenschaften der Beschichtung selbst fein abzustimmen.

Kontrolle über die Filmstruktur

Geringfügige Anpassungen der Substrattemperatur beeinflussen direkt, wie sich die abgeschiedenen Atome anordnen. Dies ermöglicht es Ingenieuren, die Dichte, Haftung und Kristallstruktur des Films zu steuern.

Eine höhere Temperatur innerhalb des PVD-Fensters führt oft zu einem dichteren, härteren Film mit stärkerer Haftung am Substrat.

Unübertroffene Reinheit und Sauberkeit

Der Betrieb im Vakuum bei niedrigen Temperaturen minimiert das Risiko einer Kontamination durch die Atmosphäre oder durch unerwünschte chemische Nebenreaktionen.

Dies führt zu einer außergewöhnlich reinen und sauberen Beschichtung, die für medizinische, elektronische und optische Anwendungen unerlässlich ist, bei denen Kontaminationen zum Ausfall von Komponenten führen können.

Die Kompromisse verstehen

Während ihre Niedrigtemperatur-Natur ein Hauptvorteil ist, hat PVD praktische Einschränkungen, die wichtig zu verstehen sind.

Line-of-Sight-Einschränkungen

PVD ist ein "Line-of-Sight"-Verfahren, was bedeutet, dass es nur Oberflächen beschichten kann, die direkt der Dampfquelle ausgesetzt sind.

Die Beschichtung komplexer interner Geometrien oder tiefer liegender Merkmale kann eine Herausforderung sein und erfordert möglicherweise komplexe Vorrichtungen und eine Teilerotation während des Prozesses.

Haftung kann temperaturabhängig sein

Obwohl PVD bei niedrigen Temperaturen arbeitet, kann die Beschichtungshaftung oft durch Verarbeitung am oberen Ende des PVD-Temperaturbereichs (z. B. 350-400°C) verbessert werden.

Dies schafft einen Kompromiss: Bei den empfindlichsten Substraten muss man möglicherweise eine etwas geringere Haftung in Kauf nehmen, um jegliches Risiko thermischer Schäden zu vermeiden.

Es ist eine Oberflächenmodifikation

PVD erzeugt eine außergewöhnlich haltbare Oberfläche, ist aber im Grunde eine Dünnschicht. Es verändert nicht die Kernfestigkeit oder die Volumeneigenschaften des darunter liegenden Materials.

Dies ist typischerweise ein Vorteil, da es die ursprünglichen technischen Eigenschaften des Substrats bewahrt, aber es bedeutet, dass PVD nicht verwendet werden kann, um ein Teil von innen heraus zu stärken.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungstemperatur wird durch Ihr Substratmaterial und die gewünschten Leistungsmerkmale bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder Aluminium liegt: PVD ist aufgrund seiner niedrigen Betriebstemperaturen die überlegene Wahl, da es Substratschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Beschichtungshärte und Haftung auf robusten Metallen liegt: Sie können das obere Ende des PVD-Temperaturbereichs nutzen, um die Filmdichte zu verbessern, ohne das Substrat zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen an einem fertigen Teil liegt: Die Niedrigtemperatur-Dünnschichtnatur von PVD stellt sicher, dass die Spezifikationen des Teils vollständig unverändert bleiben.

Letztendlich ermöglicht Ihnen das Verständnis des PVD-Temperaturbereichs, seine einzigartigen Vorteile zur Verbesserung der Oberflächenleistung zu nutzen, ohne Ihr zugrunde liegendes Material zu beeinträchtigen.

Zusammenfassungstabelle:

| Schlüsselaspekt | PVD-Temperaturbereich | Auswirkung |

|---|---|---|

| Typischer Bereich | 70°C bis 400°C (158°F bis 750°F) | Geeignet für wärmeempfindliche Substrate |

| Beschichtungsdicke | 0,25 bis 5 Mikrometer | Behält Teileabmessungen und Toleranzen bei |

| Primärer Vorteil | Physikalischer Prozess bei niedriger Temperatur | Bewahrt die Integrität und Eigenschaften des Substrats |

Bereit, Ihre Materialien mit präzisen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse spezialisiert. Unsere Lösungen gewährleisten eine optimale Temperaturkontrolle und Beschichtungsqualität für Ihre spezifischen Substratanforderungen – egal, ob Sie mit Kunststoffen, Metallen oder anderen empfindlichen Materialien arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, eine überlegene Oberflächenleistung zu erzielen, ohne die Integrität Ihres Materials zu beeinträchtigen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung