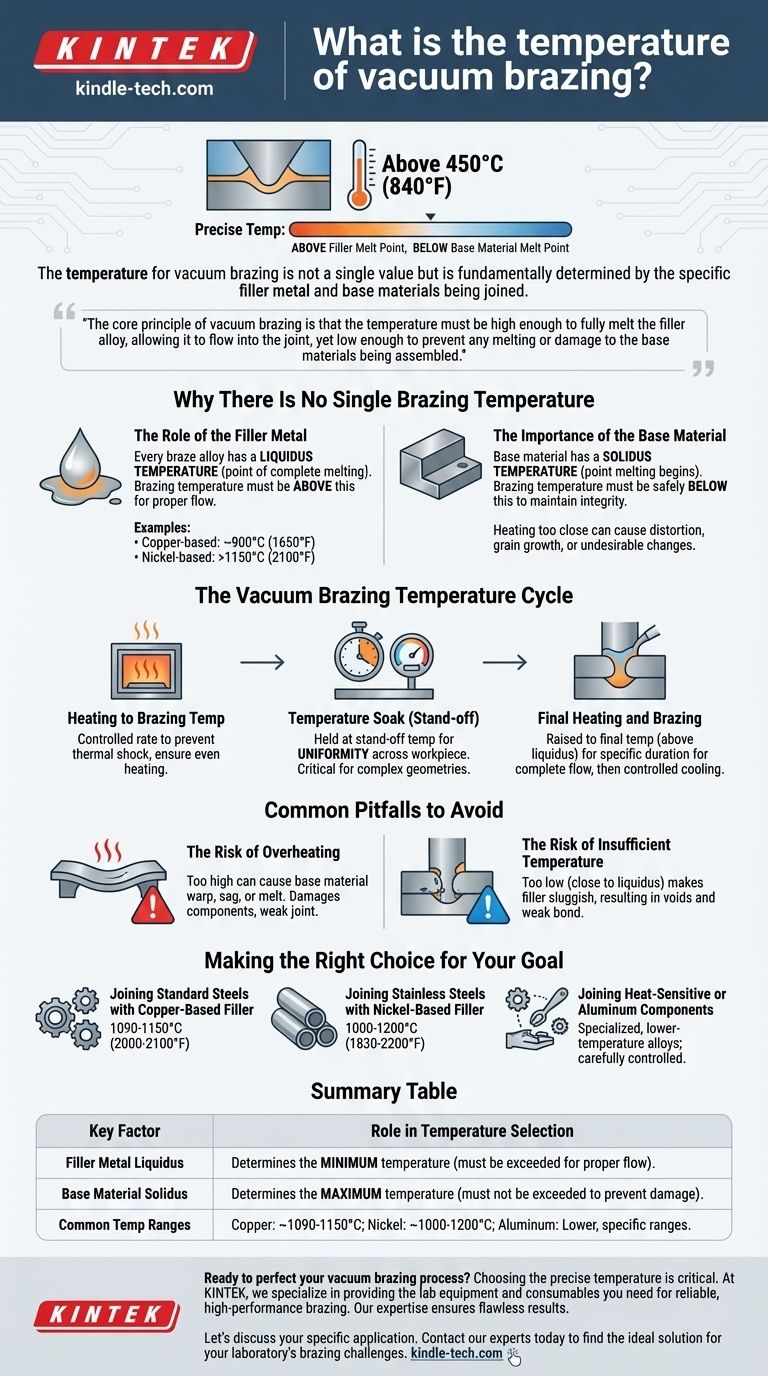

Die Temperatur beim Vakuumlöten ist kein einzelner Wert, sondern wird grundlegend durch das spezifische Lotmaterial und die zu verbindenden Grundwerkstoffe bestimmt. Obwohl alle Lötverfahren oberhalb von 450 °C (840 °F) stattfinden, wird die genaue Temperatur sorgfältig so gewählt, dass sie über dem Schmelzpunkt des Lotes liegt, aber sicher unter dem Schmelzpunkt der zu verbindenden Komponenten.

Das Kernprinzip des Vakuumlötens besteht darin, dass die Temperatur hoch genug sein muss, um die Loteinheit vollständig zu schmelzen und ihr das Fließen in die Verbindung zu ermöglichen, aber niedrig genug, um ein Schmelzen oder Beschädigen der zu montierenden Grundwerkstoffe zu verhindern.

Warum es keine einheitliche Löttemperatur gibt

Die Auswahl einer Löttemperatur ist eine kritische technische Entscheidung, die auf der Metallurgie der Baugruppe basiert. Es ist ein Balanceakt zwischen den Eigenschaften des Lotmaterials und den Grundwerkstoffen.

Die Rolle des Lotmaterials

Der Hauptfaktor, der die Mindestlöttemperatur bestimmt, ist das Lotmaterial, auch als Hartlotlegierung bekannt.

Jede Hartlotlegierung hat eine Liquidus-Temperatur, den Punkt, an dem sie vollständig flüssig wird. Die Löttemperatur muss über diesem Liquiduspunkt eingestellt werden, um sicherzustellen, dass die Legierung durch Kapillarwirkung frei in die Verbindung fließen kann.

Beispielsweise können einige Kupferlegierungen bei etwa 900 °C (1650 °F) vollständig flüssig werden, während Hochleistungslegierungen auf Nickelbasis Temperaturen über 1150 °C (2100 °F) erfordern können.

Die Bedeutung des Grundwerkstoffs

Der zweite kritische Faktor ist der Grundwerkstoff der zu verbindenden Teile.

Der Grundwerkstoff hat eine Solidus-Temperatur, den Punkt, an dem er zu schmelzen beginnt. Die Löttemperatur muss immer sicher unter diesem Punkt bleiben, um die strukturelle Integrität des Werkstücks zu erhalten.

Das Erhitzen eines Grundmetalls zu nahe an seinen Solidus kann zu Verformungen, Kornwachstum oder anderen unerwünschten metallurgischen Veränderungen führen, selbst wenn es nicht schmilzt.

Der Temperaturzyklus beim Vakuumlöten

Die endgültige Löttemperatur ist nur ein Punkt in einem sorgfältig kontrollierten Erhitzungs- und Abkühlzyklus. Jede Stufe dient einem bestimmten Zweck.

Aufheizen auf Löttemperatur

Der Ofen erhitzt die Komponenten mit einer kontrollierten Rate. Dieser langsame, stetige Anstieg verhindert einen thermischen Schock und ermöglicht es allen Teilen der Baugruppe, dicken und dünnen, sich gleichmäßig zu erwärmen.

Temperatur halten (Stand-off)

Bevor die endgültige Löttemperatur erreicht wird, beinhaltet der Zyklus oft ein „Halten“ (Soak). Der Ofen hält die Baugruppe für eine bestimmte Zeit auf einer Halte-Temperatur, um eine vollständige Temperaturuniformität über das gesamte Werkstück zu gewährleisten.

Dieser Schritt ist entscheidend für komplexe Geometrien und stellt sicher, dass, wenn das Lot schmilzt, alle Teile der Verbindung die richtige Temperatur haben, um es aufzunehmen.

Endgültiges Erhitzen und Löten

Nach dem Halten wird die Temperatur auf den endgültigen Lötpunkt, über den Liquidus des Lotes, erhöht. Diese Temperatur wird für eine bestimmte Dauer gehalten, damit das Lot vollständig in die gesamte Verbindung fließen kann, woraufhin ein kontrollierter Abkühlzyklus beginnt.

Häufige Fallstricke, die es zu vermeiden gilt

Die falsche Temperatureinstellung kann zum vollständigen Versagen der Lötverbindung führen. Das Verständnis der Risiken ist der Schlüssel zu einem erfolgreichen Prozess.

Das Risiko der Überhitzung

Eine zu hohe Temperatureinstellung kann katastrophal sein. Sie kann dazu führen, dass sich das Grundmaterial verzieht, durchhängt oder sogar zu schmelzen beginnt. Dies beschädigt die Komponenten und führt zu einer schwachen, unzuverlässigen Verbindung.

Das Risiko einer unzureichenden Temperatur

Eine zu niedrige Temperatureinstellung oder eine Einstellung zu nahe am Liquidus des Lotes ist ebenfalls eine häufige Fehlerursache. Das Lotmaterial wird träge sein und nicht richtig fließen, was zu Lücken, unvollständiger Füllung der Verbindung und einer schwachen Bindung führt.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur ergibt sich immer aus den Materialangaben des Lotmaterialherstellers und einem gründlichen Verständnis Ihrer Grundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Standardstählen mit einer Kupferlegierung liegt: Ihre Löttemperatur liegt wahrscheinlich im Bereich von 1090–1150 °C (2000–2100 °F).

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Edelstählen mit einer Nickellegierung liegt: Sie arbeiten bei höheren Temperaturen, oft zwischen 1000–1200 °C (1830–2200 °F), abhängig von der spezifischen Legierung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von wärmeempfindlichen oder Aluminiumkomponenten liegt: Sie verwenden spezielle, niedrigschmelzende Lotlegierungen, wobei die Löttemperaturen sorgfältig kontrolliert werden, um eine Beschädigung des Grundmetalls zu vermeiden.

Letztendlich hängt ein erfolgreiches Vakuumlöten davon ab, eine Temperatur zu wählen, die eine perfekte Fließfähigkeit für das Lot gewährleistet, ohne die Integrität des Werkstücks zu beeinträchtigen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle bei der Temperaturauswahl |

|---|---|

| Liquidus des Lotmaterials | Bestimmt die Mindesttemperatur (muss für ordnungsgemäßes Fließen überschritten werden). |

| Solidus des Grundwerkstoffs | Bestimmt die Höchsttemperatur (darf nicht überschritten werden, um Schäden zu vermeiden). |

| Übliche Temperaturbereiche | Kupferlegierungen: ~1090–1150 °C; Nickellegierungen: ~1000–1200 °C; Aluminiumlegierungen: niedrigere, spezifische Bereiche. |

Bereit, Ihren Vakuumlötprozess zu perfektionieren?

Die Wahl der präzisen Temperatur ist entscheidend für die Verbindungsfestigkeit und die Integrität der Komponenten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für zuverlässiges, leistungsstarkes Löten benötigen. Unsere Expertise stellt sicher, dass Sie makellose Ergebnisse erzielen, egal ob Sie mit Standardstählen, Edelstahl oder wärmeempfindlichen Materialien arbeiten.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für die Lötprobleme Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie wirken sich hochpräzise industrielle Temperaturregelöfen auf die Legierung 718 aus? Erzielen Sie überlegene Materialintegrität

- Wie trägt eine VakUumumgebung zur Verdichtung von TaC bei? Entriegeln Sie Hochleistungs-Keramiksinterung

- Was sind die spezifischen Funktionen eines Vakuumofens bei der Herstellung von VRFB-Elektroden? Verbesserung der Leistung von Kohlepapier

- Was ist die Bedeutung der Aufrechterhaltung einer Hochvakuumumgebung während des Sinterns von ODS-Eisenbasislegierungen?

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welchen Vakuumdruck sollte ich haben? Finden Sie den richtigen Bereich für Ihre Anwendung

- Wie funktioniert ein Glühofen? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Welche Vorteile hat das Glühen von Metall? Duktilität verbessern und innere Spannungen abbauen