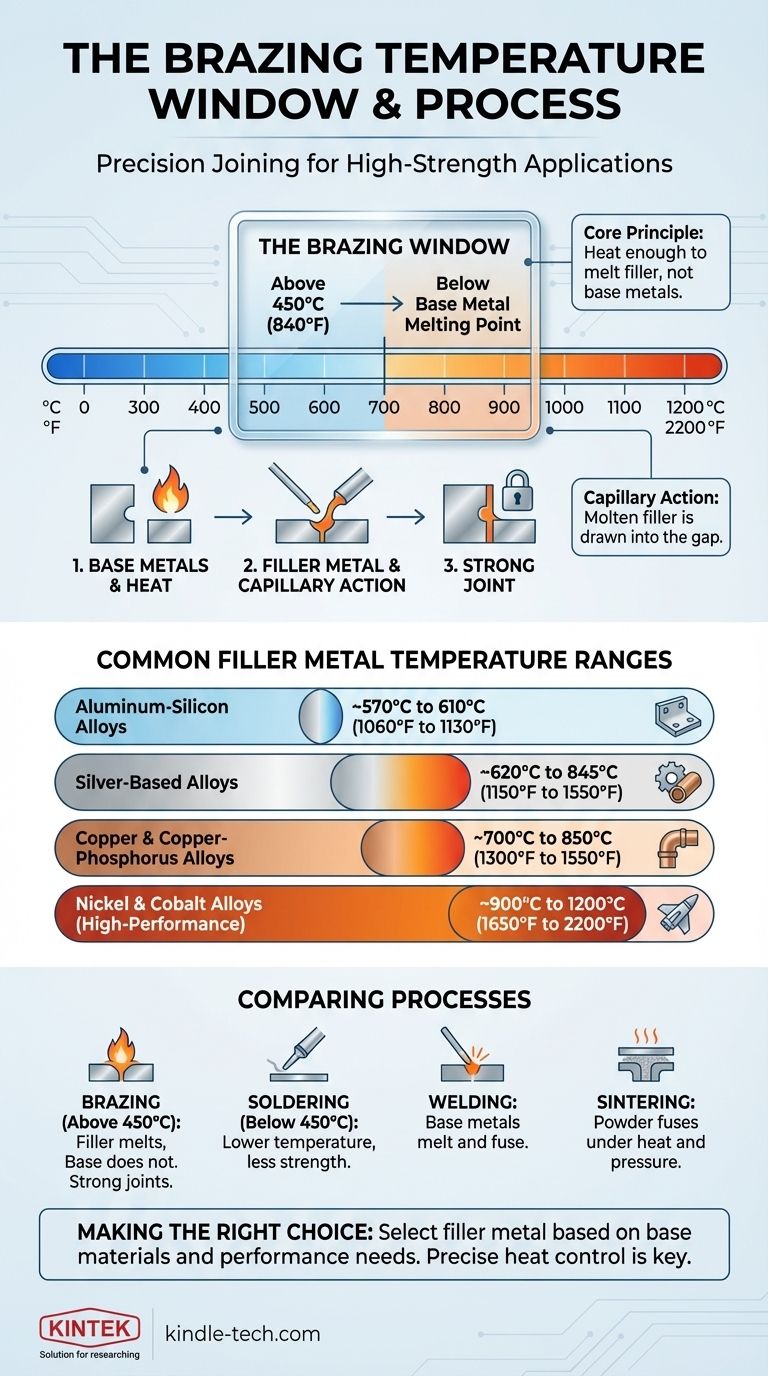

Per Definition ist Hartlöten ein Metallfügeverfahren, das bei Temperaturen über 450°C (840°F) stattfindet. Die genaue verwendete Temperatur liegt jedoch immer unter dem Schmelzpunkt der zu verbindenden Grundmetalle und wird ausschließlich durch die spezifische Lotlegierung bestimmt, die für die Anwendung erforderlich ist.

Das Kernprinzip des Hartlötens ist kein einzelner Temperaturpunkt, sondern ein spezifisches Temperatur-Fenster: Es muss heiß genug sein, um ein Lot zu schmelzen, aber nicht so heiß, dass die zu verbindenden Teile schmelzen.

Das definierende Prinzip der Hartlöttemperatur

Hartlöten erzeugt starke, dauerhafte Verbindungen zwischen zwei oder mehr Metallteilen, ohne die Teile selbst zu schmelzen. Die Temperatur ist die einzige kritischste Variable, die diesen Prozess ermöglicht.

Kapillarwirkung ist entscheidend

Ziel des Hartlötens ist es, die Grundmetalle auf eine Temperatur zu erhitzen, bei der ein spezielles Lot schmilzt, wenn es mit ihnen in Kontakt kommt.

Dieses geschmolzene Lot wird dann durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen und bildet beim Abkühlen die Verbindung.

Über 450°C (840°F): Der offizielle Schwellenwert

Die American Welding Society (AWS) definiert Hartlöten formell als jeden Prozess, der über 450°C (840°F) stattfindet.

Diese spezifische Temperatur unterscheidet das Hartlöten von seinem Gegenstück mit niedrigerer Temperatur, dem Weichlöten.

Unter dem Schmelzpunkt (Solidus) des Grundmetalls

Entscheidend ist, dass die Hartlöttemperatur unter dem Solidus (dem Punkt, an dem ein Metall zu schmelzen beginnt) der Grundmetalle bleiben muss.

Wenn die Grundmetalle schmelzen, ist der Prozess kein Hartlöten mehr; er wird zu Schweißen. Die Aufrechterhaltung dieser Unterscheidung ist grundlegend für eine erfolgreiche Lötung.

Gängige Hartlöttemperaturbereiche nach Lot

Die praktische Hartlöttemperatur wird durch die chemische Zusammensetzung des verwendeten Lots bestimmt. Verschiedene Grundmetalle und Anwendungen erfordern unterschiedliche Lote.

Aluminium-Silizium-Legierungen

Diese Lote werden zum Hartlöten von Aluminiumkomponenten verwendet. Sie haben einen relativ niedrigen Schmelzpunkt, um ein Schmelzen des Aluminium-Grundmetalls zu vermeiden.

Der typische Hartlöttemperaturbereich für diese Legierungen liegt bei ~570°C bis 610°C (1060°F bis 1130°F).

Silberbasierte Legierungen

Oft als "Silberlot" (eine Fehlbezeichnung) oder "Hartlot" bezeichnet, gehören diese zu den vielseitigsten und am häufigsten verwendeten Hartlötlegierungen zum Verbinden von Stahl, Edelstahl, Kupfer und Messing.

Ihre Löttemperaturen liegen typischerweise zwischen ~620°C und 845°C (1150°F und 1550°F).

Kupfer- und Kupfer-Phosphor-Legierungen

Kupfer-Phosphor-Legierungen eignen sich hervorragend zum Verbinden von Kupfer mit Kupfer ohne Flussmittel, da der Phosphor als Flussmittel wirkt.

Diese Legierungen arbeiten in einem Bereich von ~700°C bis 850°C (1300°F bis 1550°F).

Nickel- und Kobaltlegierungen

Diese Lote werden für Hochleistungsanwendungen wie Luft- und Raumfahrtkomponenten oder Gasturbinen verwendet und bieten außergewöhnliche Festigkeit und Beständigkeit gegen hohe Temperaturen und Korrosion.

Diese fortschrittlichen Legierungen erfordern wesentlich höhere Hartlöttemperaturen, oft von ~900°C bis zu 1200°C (1650°F bis 2200°F).

Hartlöten im Vergleich zu anderen Prozessen verstehen

Oft kommt es zu Verwechslungen zwischen verschiedenen Hochtemperatur-Materialprozessen. Die Unterscheidung liegt immer in der Temperatur und der Absicht.

Hartlöten vs. Weichlöten

Der Unterschied ist einfach: Weichlöten findet unter 450°C (840°F) statt, während Hartlöten darüber stattfindet. Dies führt dazu, dass hartgelötete Verbindungen eine deutlich höhere Festigkeit und Temperaturbeständigkeit aufweisen als weichgelötete Verbindungen.

Hartlöten vs. Schweißen

Beim Hartlöten schmilzt nur das Lot. Beim Schweißen werden die Kanten der Grundmetalle geschmolzen und miteinander verschmolzen, oft unter Zugabe eines Zusatzwerkstoffs.

Hartlöten vs. Sintern

Sintern ist ein Verfahren zur Herstellung einer festen Materialmasse aus Pulver durch Anwendung von Wärme und Druck. Die Temperatur ist hoch genug, um die Partikel zum Verschmelzen und Verbinden zu bringen, liegt aber typischerweise unter dem vollständigen Schmelzpunkt.

Während einige Hochtemperatur-Hartlötverfahren (z. B. mit Nickellegierungen) in einem ähnlichen Temperaturbereich wie das Sintern (~750-1300°C) arbeiten können, sind ihre Ziele grundlegend unterschiedlich. Hartlöten verbindet separate Teile, während Sintern ein einzelnes Teil aus Pulver bildet.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl der richtigen Hartlöttemperatur ist eine direkte Funktion der Wahl des richtigen Lots für Ihre Grundmaterialien und Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Standardmaterialien wie Kupfer oder Stahl liegt: Beginnen Sie mit silber- oder kupferbasierten Lotlegierungen, die im Bereich von 620-850°C arbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium liegt: Sie müssen ein Aluminium-Silizium-Lot mit niedrigerer Temperatur verwenden, typischerweise um 570-610°C, um ein Schmelzen des Grundmaterials zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Hochtemperaturanwendungen liegt: Sie benötigen spezielle Nickel- oder Kobalt-basierte Lote, die Temperaturen über 900°C und kontrollierte Ofenatmosphären erfordern.

Letztendlich ist die richtige Temperatur diejenige, die Ihr gewähltes Lot ordnungsgemäß schmilzt, ohne die Integrität der zu verbindenden Teile zu beeinträchtigen.

Zusammenfassungstabelle:

| Lottyp | Gängige Grundmetalle | Typischer Hartlöttemperaturbereich |

|---|---|---|

| Aluminium-Silizium-Legierungen | Aluminium | 570°C bis 610°C (1060°F bis 1130°F) |

| Silberbasierte Legierungen | Stahl, Edelstahl, Kupfer, Messing | 620°C bis 845°C (1150°F bis 1550°F) |

| Kupfer-Phosphor-Legierungen | Kupfer auf Kupfer | 700°C bis 850°C (1300°F bis 1550°F) |

| Nickel- & Kobaltlegierungen | Hochleistung (Luft- und Raumfahrt, Turbinen) | 900°C bis 1200°C (1650°F bis 2200°F) |

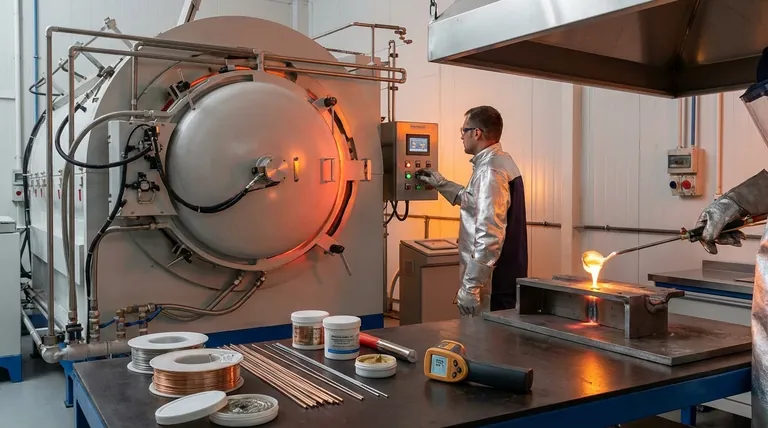

Benötigen Sie präzise, zuverlässige Wärme für Ihre Hartlötanwendungen? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die die exakte Temperaturkontrolle und gleichmäßige Erwärmung liefern, die für perfekte Lötverbindungen in Materialien von Aluminium bis zu fortschrittlichen Legierungen erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre spezifischen Lote und Anwendungsanforderungen helfen. Kontaktieren Sie KINTALK noch heute, um Ihre Anforderungen an Hartlötofen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.