Im Wesentlichen ist die thermische chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das verwendet wird, um extrem dünne, hochleistungsfähige feste Filme auf einer Oberfläche zu erzeugen. Es funktioniert, indem spezifische Gase, sogenannte Prekursoren, in eine Hochtemperatur-Vakuumkammer geleitet werden. Die Wärme löst eine chemische Reaktion aus, wodurch sich die Gase zersetzen und eine feste Schicht auf einem Zielobjekt oder Substrat abscheiden, wodurch ein neues Material auf dessen Oberfläche "wachsen" kann.

Das Kernprinzip ist, dass CVD kein einfacher Mal- oder Tauchprozess ist. Es ist eine präzise, kontrollierte Methode zum schichtweisen Aufbau eines Materials aus einem chemischen Gas, wobei thermische Energie als Katalysator für die Umwandlung dient.

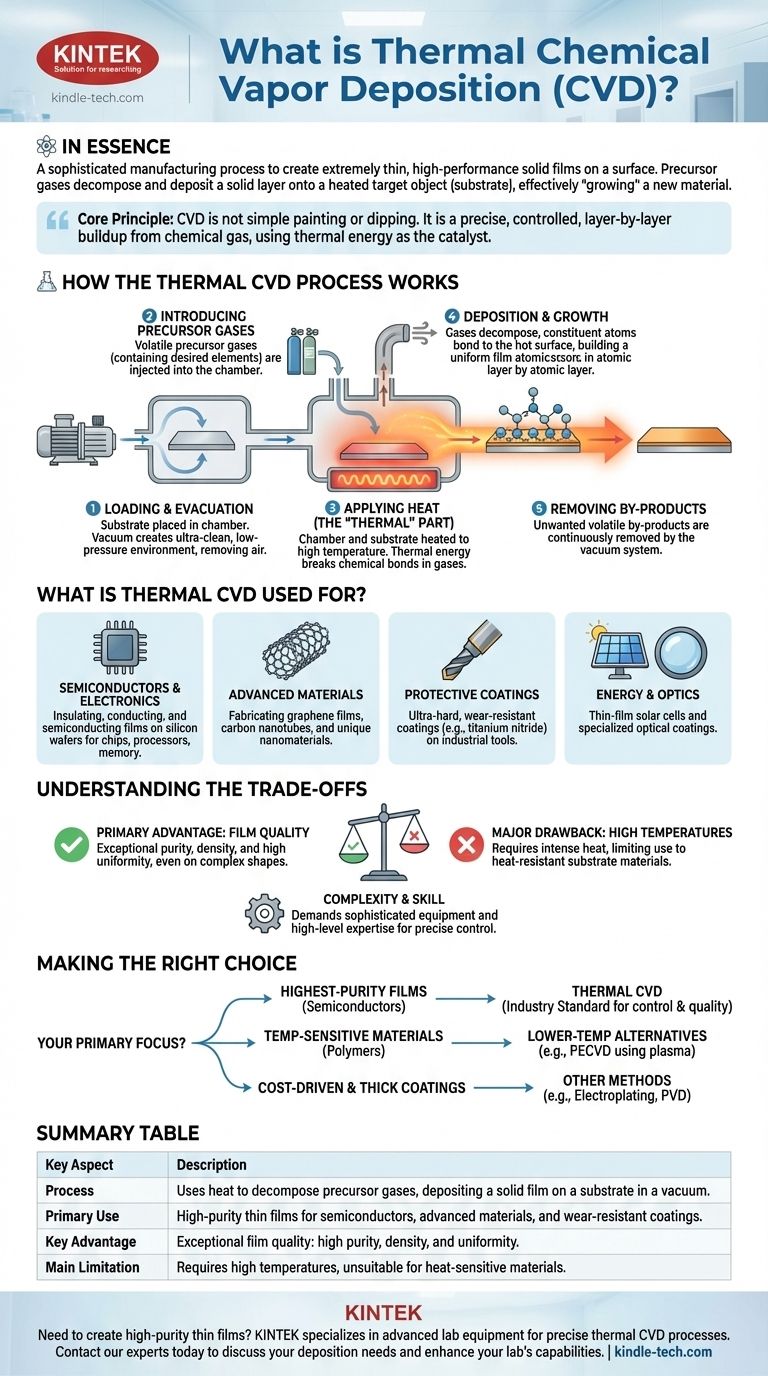

Wie der thermische CVD-Prozess funktioniert

Um den Wert von CVD zu verstehen, ist es wichtig, seine grundlegenden Schritte zu kennen. Der gesamte Prozess findet in einer versiegelten Reaktionskammer unter sorgfältig kontrollierten Bedingungen statt.

Die Kernkomponenten

Das System basiert auf einigen Schlüsselelementen: einem Substrat (dem zu beschichtenden Objekt), einem oder mehreren Prekursorgasen (den Ausgangschemikalien), einer Reaktionskammer, einem Vakuumsystem und einer Hochtemperatur-Wärmequelle.

Schritt 1: Beladen und Evakuieren

Zuerst wird das Substrat in die Reaktionskammer gelegt. Die Kammer wird dann versiegelt, und das Vakuumsystem entfernt die gesamte Luft, wodurch eine ultrareine, Niederdruckumgebung geschaffen wird. Dies verhindert Verunreinigungen durch unerwünschte Partikel wie Sauerstoff oder Stickstoff.

Schritt 2: Einleiten von Prekursorgasen

Sobald das Vakuum stabil ist, werden ein oder mehrere flüchtige Prekursorgase präzise in die Kammer injiziert. Diese Gase werden speziell ausgewählt, weil sie die für den endgültigen Film erforderlichen Elemente enthalten (z. B. Silizium, Kohlenstoff, Titan).

Schritt 3: Anwenden von Wärme (der "thermische" Teil)

Dies ist der entscheidende Schritt, der die thermische CVD definiert. Die Kammer und das darin befindliche Substrat werden auf eine spezifische, hohe Reaktionstemperatur erhitzt. Diese thermische Energie liefert die Aktivierungsenergie, die zum Brechen der chemischen Bindungen innerhalb der Prekursorgase erforderlich ist.

Schritt 4: Abscheidung und Wachstum

Wenn sich die Prekursorgase in der Nähe des heißen Substrats zersetzen, binden sich ihre Bestandteile an die Oberfläche. Dieser Prozess erfolgt gleichmäßig über alle exponierten Bereiche und baut den gewünschten festen Film Schicht für Schicht auf.

Schritt 5: Entfernen von Nebenprodukten

Die chemischen Reaktionen erzeugen auch unerwünschte flüchtige Nebenprodukte. Diese Abgase werden kontinuierlich vom Vakuumsystem aus der Kammer entfernt, um die Reinheit des wachsenden Films zu gewährleisten.

Wofür wird thermische CVD verwendet?

Die Fähigkeit, außergewöhnlich reine und gleichmäßige Dünnschichten zu erzeugen, macht die thermische CVD zu einer grundlegenden Technologie in vielen High-Tech-Industrien.

Halbleiter und Elektronik

Dies ist die häufigste Anwendung. CVD wird verwendet, um verschiedene isolierende, leitende und halbleitende Filme auf Siliziumwafern abzuscheiden, die die Grundlage für Mikrochips, Prozessoren und Speichergeräte bilden.

Fortschrittliche Materialien

Der Prozess ist entscheidend für die Herstellung modernster Materialien. Es ist eine führende Methode zur Herstellung großflächiger Graphenfilme, Kohlenstoffnanoröhren und anderer Nanomaterialien mit einzigartigen elektronischen und strukturellen Eigenschaften.

Schutzbeschichtungen

CVD wird verwendet, um ultrahart, verschleißfeste Beschichtungen auf industriellen Schneidwerkzeugen und Komponenten aufzubringen. Materialien wie Titannitrid erhöhen die Lebensdauer und Leistung dieser Teile dramatisch und schützen sie vor Korrosion und Abrieb.

Energie und Optik

Die Technologie wird auch bei der Herstellung von Dünnschicht-Solarzellen eingesetzt, bei denen photovoltaische Materialien auf ein Substrat wie Glas abgeschieden werden. Sie wird auch zur Herstellung spezialisierter optischer Beschichtungen verwendet.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die thermische CVD nicht die Lösung für jede Anwendung. Das Verständnis ihrer Vorteile und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Der Hauptvorteil: Filmqualität

Der Hauptgrund für die Wahl von CVD ist die außergewöhnliche Qualität des resultierenden Films. Die Beschichtungen sind typischerweise sehr rein, dicht und hochgradig gleichmäßig, selbst bei komplexen Formen.

Der größte Nachteil: Hohe Temperaturen

Die Abhängigkeit von intensiver Hitze ist die größte Einschränkung des Prozesses. Dies bedeutet, dass das Substratmaterial hohen Temperaturen standhalten muss, ohne zu schmelzen, sich zu verziehen oder zu degradieren. Dies macht es für viele Kunststoffe oder Metalle mit niedrigem Schmelzpunkt ungeeignet.

Komplexität und Fachwissen

CVD erfordert anspruchsvolle Vakuum- und Heizgeräte. Der Prozess erfordert ein hohes Maß an Fachwissen, um Gasflüsse, Temperatur und Druck präzise zu steuern, um das gewünschte Ergebnis zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Filmen höchster Reinheit für Halbleiter oder fortschrittliche Elektronik liegt: Die thermische CVD ist der Industriestandard aufgrund ihrer unübertroffenen Kontrolle und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder bestimmter Metalle liegt: Sie müssen Alternativen mit niedrigeren Temperaturen untersuchen, wie z. B. die Plasma-Enhanced CVD (PECVD), die Plasma anstelle von nur Wärme verwendet, um die Reaktion anzutreiben.

- Wenn Ihr Hauptaugenmerk auf dicken, einfachen Schutzbeschichtungen liegt, bei denen die Kosten der Hauptfaktor sind: Andere Methoden wie die Galvanisierung oder bestimmte Arten der physikalischen Gasphasenabscheidung (PVD) könnten wirtschaftlicher sein.

Letztendlich ist die thermische CVD eine grundlegende Technologie für die Herstellung der Hochleistungsmaterialien, die unsere moderne Welt prägen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Wärme, um Prekursorgase zu zersetzen und einen festen Film auf einem Substrat in einer Vakuumkammer abzuscheiden. |

| Hauptanwendung | Hochreine Dünnschichten für Halbleiter, Graphen, Kohlenstoffnanoröhren und verschleißfeste Beschichtungen. |

| Hauptvorteil | Außergewöhnliche Filmqualität: hohe Reinheit, Dichte und Gleichmäßigkeit. |

| Hauptbeschränkung | Erfordert hohe Temperaturen, was die Verwendung mit wärmeempfindlichen Materialien einschränkt. |

Müssen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion herstellen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische CVD-Prozesse. Unsere Lösungen helfen Laboren in den Bereichen Halbleiter, Materialwissenschaft und F&E, eine unübertroffene Filmqualität und Prozesskontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Abscheidungsanforderungen unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode