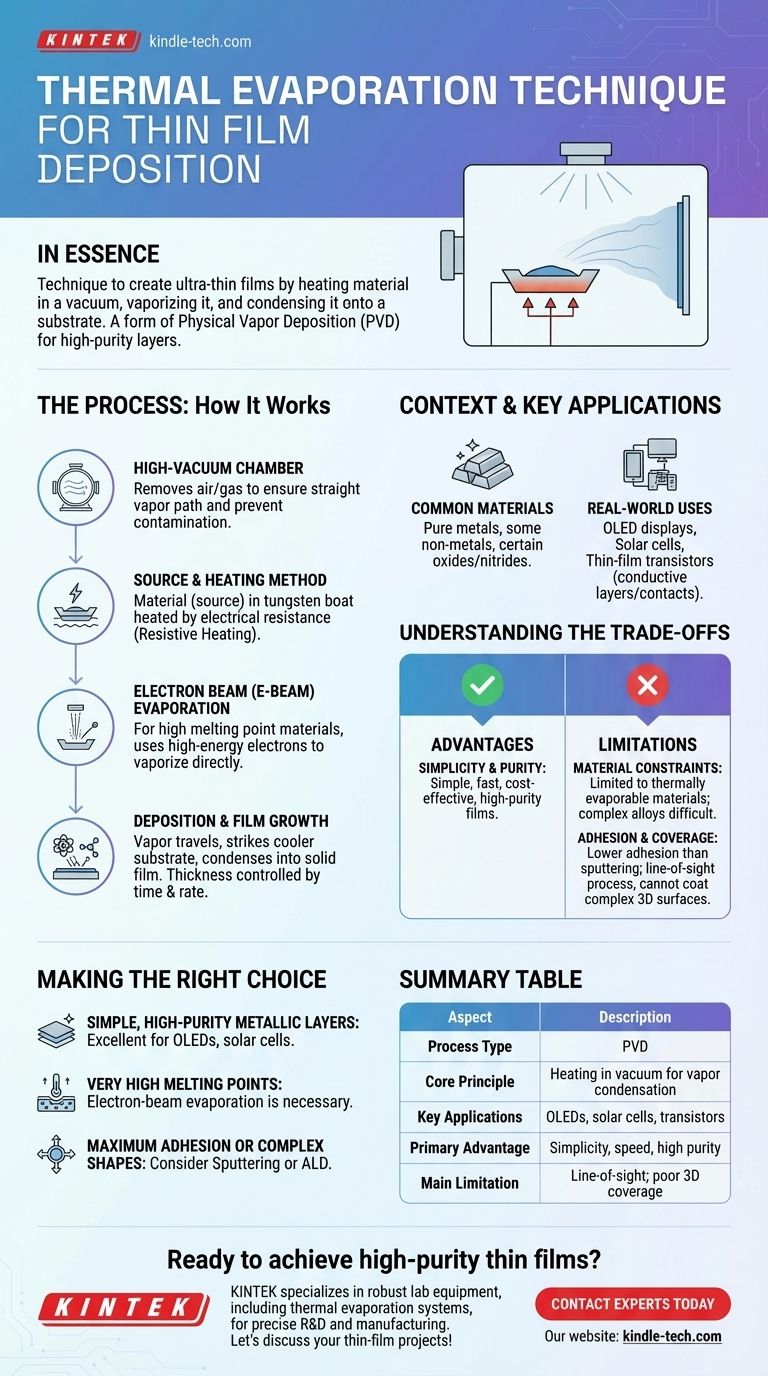

Im Wesentlichen ist die thermische Verdampfung eine Technik zur Erzeugung ultradünner Schichten, indem ein Material in einem Vakuum erhitzt wird, bis es zu einem Dampf wird. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, bekannt als Substrat, und bildet eine gleichmäßige, feste Beschichtung. Es ist eine unkomplizierte und weit verbreitete Form der physikalischen Gasphasenabscheidung (PVD), die für ihre Einfachheit und die Fähigkeit, hochreine Schichten abzuscheiden, geschätzt wird.

Im Kern ist die thermische Verdampfung der Prozess des "Kochens" eines Ausgangsmaterials in einem Vakuum, damit sein Dampf ein Ziel beschichten kann. Ihre Wirksamkeit beruht auf diesem direkten, physikalischen Transfer, aber diese gleiche Einfachheit bringt spezifische Einschränkungen hinsichtlich der Arten von Materialien und Strukturen mit sich, die sie erzeugen kann.

Wie thermische Verdampfung funktioniert: Der Prozess

Die thermische Verdampfung ist ein Sichtlinien-Abscheidungsprozess, der auf einigen grundlegenden Schritten basiert, die in einer kontrollierten Umgebung ausgeführt werden.

Die entscheidende Rolle des Vakuums

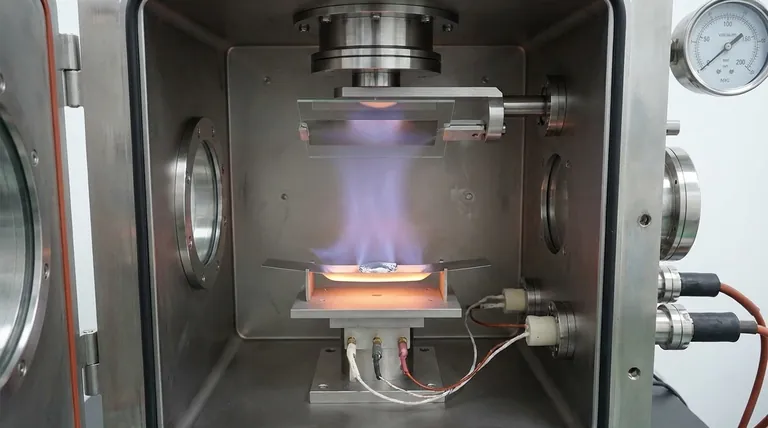

Zuerst werden das Ausgangsmaterial und das Substrat in eine Hochvakuumkammer gegeben. Dieses Vakuum ist unerlässlich, da es Luft und andere Gaspartikel entfernt.

Ohne Vakuum würden die verdampften Materialatome mit Luftmolekülen kollidieren, was sie daran hindern würde, das Substrat auf einem geraden, vorhersagbaren Weg zu erreichen, und die endgültige Schicht potenziell kontaminieren könnte.

Die Quelle und die Heizmethode

Das abzuscheidende Material, bekannt als Quelle, wird in einen Behälter gelegt, der oft als "Boot" oder "Tiegel" bezeichnet wird. Dieses Boot wird aus einem Material mit einem sehr hohen Schmelzpunkt, wie Wolfram, hergestellt.

Anschließend wird ein elektrischer Strom durch das Boot geleitet, wodurch es sich aufgrund des elektrischen Widerstands erwärmt. Dies wird als Widerstandsheizung bezeichnet. Die Wärme überträgt sich auf das Ausgangsmaterial, wodurch es schmilzt und dann verdampft, wobei ein Dampf aus Atomen oder Molekülen freigesetzt wird.

Eine Alternative: Elektronenstrahlverdampfung

Für Materialien mit extrem hohen Schmelzpunkten wird eine alternative Methode namens Elektronenstrahlverdampfung (E-Beam) verwendet. Anstelle eines beheizten Boots wird ein hochenergetischer Elektronenstrahl direkt auf das Ausgangsmaterial gerichtet, wodurch es bis zur Verdampfung erhitzt wird.

Abscheidung und Schichtwachstum

Die verdampften Atome wandern durch die Vakuumkammer und treffen auf das kühlere Substrat. Beim Aufprall verlieren sie ihre thermische Energie, kondensieren wieder zu einem Feststoff und haften an der Oberfläche.

Mit der Zeit sammeln sich diese kondensierten Atome an und bilden eine kontinuierliche Dünnschicht. Die Dicke dieser Schicht wird durch die Steuerung der Abscheidungszeit und der Verdampfungsrate kontrolliert.

Kontext und Schlüsselanwendungen

Die thermische Verdampfung ist eine Unterkategorie der physikalischen Gasphasenabscheidung (PVD), einer Klasse von Techniken, die Schichten durch rein physikalische Mittel abscheiden, im Gegensatz zu den chemischen Reaktionen, die bei der chemischen Gasphasenabscheidung (CVD) verwendet werden.

Gängige Materialien

Diese Technik eignet sich hervorragend zur Abscheidung reiner Materialien, die sauber verdampfen, ohne sich zu zersetzen. Dazu gehören viele reine Metalle und einige Nichtmetalle. Sie kann auch für bestimmte molekulare Verbindungen wie Oxide und Nitride verwendet werden.

Praktische Anwendungen

Aufgrund ihrer Fähigkeit, hochwertige leitfähige Schichten zu erzeugen, ist die thermische Verdampfung entscheidend für die Herstellung einer Reihe elektronischer Geräte.

Zu den Schlüsselanwendungen gehört die Herstellung der metallischen Kontakte und Schichten in OLED-Displays, Solarzellen und Dünnschichttransistoren.

Die Kompromisse verstehen

Keine einzelne Abscheidungstechnik ist für jedes Szenario perfekt. Die Stärken der thermischen Verdampfung sind direkt mit ihren Einschränkungen verbunden.

Der Vorteil: Einfachheit und Reinheit

Die thermische Verdampfung ist eine relativ einfache, schnelle und kostengünstige Abscheidungsmethode. Da sie nicht auf komplexe chemische Vorläufer angewiesen ist, eignet sie sich hervorragend zur Herstellung von Filmen mit sehr hoher Reinheit.

Die Einschränkung: Materialbeschränkungen

Der Prozess ist auf Materialien beschränkt, die thermisch verdampft werden können. Komplexe Legierungen sind schwer abzuscheiden, da ihre Bestandteile oft unterschiedliche Verdampfungsraten aufweisen, was zu einer Schichtzusammensetzung führt, die nicht dem Ausgangsmaterial entspricht.

Die Einschränkung: Haftung und Abdeckung

Durch thermische Verdampfung abgeschiedene Schichten weisen typischerweise eine geringere Haftung am Substrat auf als solche aus energiereicheren Prozessen wie dem Sputtern. Da es sich außerdem um eine "Sichtlinien"-Technik handelt, kann sie komplexe, dreidimensionale Oberflächen nicht leicht beschichten, da jeder nicht sichtbare Bereich in einem "Schatten" unbeschichtet bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einfacher, hochreiner Metallschichten liegt: Die thermische Verdampfung ist eine ausgezeichnete, kostengünstige Wahl, insbesondere für Anwendungen wie elektrische Kontakte in OLEDs oder Solarzellen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit sehr hohen Schmelzpunkten liegt: Die Elektronenstrahlverdampfung, eine leistungsstärkere Variante dieser Technik, ist der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Schichthaftung oder der Beschichtung komplexer Formen liegt: Sie sollten alternative PVD-Methoden wie Magnetronsputtern oder andere Techniken wie die Atomlagenabscheidung (ALD) in Betracht ziehen.

Durch das Verständnis dieser Kernprinzipien können Sie sicher bestimmen, wann die thermische Verdampfung das optimale Werkzeug zur Herstellung Ihrer Dünnschicht ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Grundprinzip | Erhitzen eines Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Schlüsselanwendungen | OLED-Displays, Solarzellen, Dünnschichttransistoren. |

| Hauptvorteil | Einfachheit, Geschwindigkeit und die Fähigkeit, hochreine Schichten zu erzeugen. |

| Hauptbeschränkung | Sichtlinienprozess; kann komplexe 3D-Oberflächen nicht leicht beschichten. |

Bereit, hochreine Dünnschichten für Ihre Forschung oder Produktion zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung robuster und zuverlässiger Laborgeräte, einschließlich thermischer Verdampfungssysteme, um den präzisen Anforderungen von Laboren und Herstellern gerecht zu werden. Egal, ob Sie OLED-Displays der nächsten Generation oder fortschrittliche Solarzellen entwickeln, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für optimale Abscheidungsergebnisse haben.

Lassen Sie uns besprechen, wie wir Ihre Dünnschichtprojekte unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm