Im Wesentlichen ist die thermische Verdampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem intensive Hitze genutzt wird, um ein festes Material in einem Vakuum in ein Gas umzuwandeln. Dieses Dampf reist dann und kondensiert auf einer kühleren Oberfläche, dem sogenannten Substrat, um einen extrem dünnen und gleichmäßigen Film zu bilden. Es ist eine der grundlegendsten Techniken zur Herstellung von Hochleistungsbeschichtungen im Nanomaßstab.

Die zentrale Herausforderung bei vielen fortschrittlichen Technologien besteht darin, eine perfekt gleichmäßige, ultradünne Schicht eines Materials auf ein anderes aufzutragen. Die thermische Verdampfung löst dieses Problem, indem sie Hitze verwendet, um ein Quellmaterial in einem Vakuum zu „kochen“, wodurch seine Atome ungehindert reisen und als makelloser Film auf einer Zieloberfläche wieder erstarren können.

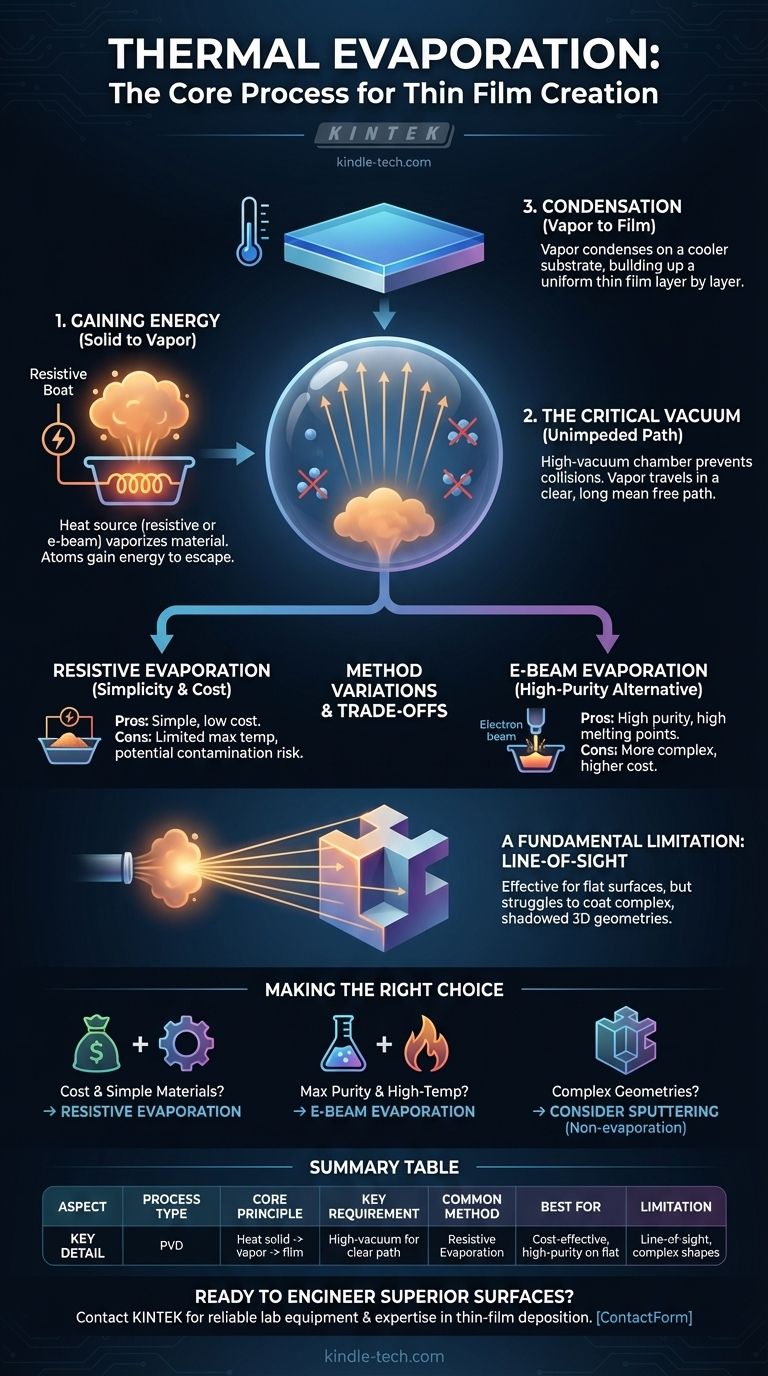

Das Kernprinzip: Von Feststoff zu Dampf zu Film

Der gesamte Prozess wird durch eine einfache Abfolge physikalischer Zustandsänderungen bestimmt, die in einer spezialisierten Umgebung präzise gesteuert werden.

Energieaufnahme zum Entweichen

Im Kern tritt die Verdampfung auf, wenn die Atome eines Materials genügend thermische Energie gewinnen, um die Kräfte zu überwinden, die sie im festen oder flüssigen Zustand zusammenhalten. Bei der thermischen Verdampfung wird diese Energie gezielt durch eine Wärmequelle zugeführt.

Wenn das Quellmaterial erhitzt wird, steigt sein Dampfdruck, bis es zu sublimieren oder zu verdampfen beginnt und eine Wolke einzelner Atome oder Moleküle freisetzt.

Die entscheidende Rolle des Vakuums

Dieser Prozess muss in einer Hochvakuumkammer stattfinden. Das Vakuum ist kein triviales Detail; es ist für den Erfolg unerlässlich.

Durch das Entfernen der meisten Luft- und anderen Gasmoleküle schafft das Vakuum einen freien Weg für das verdampfte Material. Dieser lange „mittlere freie Weg“ verhindert, dass die Beschichtungsatome mit Luftpartikeln kollidieren, was sie sonst streuen und Verunreinigungen in den Endfilm einbringen würde.

Kondensation auf dem Substrat

Die verdampften Atome bewegen sich auf einem geraden Weg mit Sichtverbindung von der Quelle zum kühleren Substrat, das darüber oder in dessen Nähe positioniert ist. Bei Kontakt mit der kühleren Oberfläche verlieren die Atome schnell ihre Energie und kondensieren zurück in den festen Zustand.

Diese kontrollierte Kondensation baut sich Schicht für Schicht auf, um einen dünnen, festen und hochreinen Film auf der Oberfläche des Substrats zu bilden.

Anatomie eines Widerstandsverdampfungssystems

Die gängigste Form der thermischen Verdampfung ist die resistive thermische Verdampfung. Sie leitet ihren Namen von der Art und Weise ab, wie sie Wärme durch elektrischen Widerstand erzeugt.

Die Wärmequelle: Der Widerstandstiegel

Das Heizelement ist typischerweise ein kleiner Behälter aus einem feuerfesten Metall wie Wolfram, oft in Form eines „Tiegels“ mit einer Vertiefung oder einer korbähnlichen Spule. Das zu verdampfende Material wird in diesen Tiegel gelegt.

Ein hoher elektrischer Strom wird durch den Tiegel geleitet. Aufgrund seines elektrischen Widerstands erhitzt sich der Tiegel schnell – oft auf Tausende von Grad – und überträgt diese thermische Energie direkt auf das Quellmaterial.

Das Quellmaterial: Die Grundlage der Beschichtung

Dies ist der Feststoff – oft in Pellet- oder Drahtform –, den Sie als dünne Schicht abscheiden möchten. Die Wahl des Materials hängt vollständig von den gewünschten Eigenschaften der Endbeschichtung ab, wie z. B. elektrische Leitfähigkeit, optische Reflexion oder Härte.

Das Substrat: Das Abscheidungsziel

Das Substrat ist das Objekt oder Material, das beschichtet wird. Dies kann ein Siliziumwafer für einen Mikrochip, eine Glaslinse für eine Antireflexionsbeschichtung oder ein medizinisches Implantat sein. Es ist strategisch platziert, um den Dampffluss von der Quelle abzufangen.

Verständnis der Kompromisse und Variationen

Obwohl effektiv, ist die resistive thermische Verdampfung nicht die einzige Methode und weist bestimmte Einschränkungen auf. Das Verständnis dieser ist entscheidend für die richtige Prozessentscheidung.

Resistive Verdampfung: Einfachheit und Kosten

Der Hauptvorteil der resistiven Verdampfung ist ihre Einfachheit und die relativ geringen Kosten. Die Ausrüstung ist weniger komplex als bei anderen PVD-Methoden, was sie für eine Vielzahl von Forschungs- und Produktionsanwendungen zugänglich macht.

Der größte Nachteil ist jedoch, dass sie nicht für Materialien mit sehr hohen Verdampfungstemperaturen geeignet ist. Es besteht auch ein geringes Risiko, dass das Tiegelmaterial selbst leicht verdampft und den Film verunreinigt.

E-Beam-Verdampfung: Eine hochreine Alternative

Für anspruchsvollere Anwendungen wird die E-Beam-Verdampfung (Elektronenstrahlverdampfung) eingesetzt. Bei diesem Verfahren wird ein energiereicher Elektronenstrahl auf das Quellmaterial geschossen, wodurch eine intensive, lokalisierte Hitze erzeugt wird.

Diese Methode kann Materialien mit extrem hohen Schmelzpunkten verdampfen und erzeugt Filme von außergewöhnlicher Reinheit, da die Wärmequelle (der Elektronenstrahl) keinen physischen Kontakt mit dem Material hat.

Die Sichtlinienbeschränkung

Eine grundlegende Einschränkung aller thermischen Verdampfungsverfahren ist, dass es sich um Sichtlinienprozesse handelt. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat.

Dies bedeutet, dass es sich hervorragend zum Beschichten ebener Oberflächen eignet, aber Schwierigkeiten hat, komplexe dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt von Ihren spezifischen Zielen hinsichtlich Reinheit, Materialwahl und Bauteilgeometrie ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung für einfachere Materialien liegt: Die Standard-Resistiv-Thermische-Verdampfung ist die direkteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit oder der Beschichtung von Hochtemperaturmaterialien liegt: Die E-Beam-Verdampfung bietet überlegene Leistung und Sauberkeit.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Sie sollten sich nach Nicht-Verdampfungsverfahren wie dem Sputtern umsehen, die nicht dieselben Sichtlinienbeschränkungen aufweisen.

Durch das Verständnis dieser Grundprinzipien können Sie Materialoberflächen gezielt gestalten und Komponenten mit präzise abgestimmten Eigenschaften herstellen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines festen Quellmaterials zur Erzeugung eines Dampfes, der auf einem Substrat kondensiert |

| Wesentliche Anforderung | Hochvakuumumgebung für einen klaren, ungehinderten Weg |

| Gängige Methode | Resistive Verdampfung (unter Verwendung eines beheizten Metalltiegel) |

| Am besten geeignet für | Kostengünstige, hochreine Beschichtungen auf ebenen Flächen |

| Einschränkung | Sichtlinienprozess; Schwierigkeiten bei komplexen 3D-Formen |

Bereit für die Entwicklung überlegener Oberflächen?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend für den Erfolg Ihres Projekts. Ob Sie die Kosteneffizienz der resistiven Verdampfung oder die Hochleistungsfähigkeit von E-Beam-Systemen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und helfen Ihnen bei der Herstellung von Komponenten mit präzise abgestimmten Eigenschaften.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte thermische Verdampfungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant