Sintern ist ein thermischer Herstellungsprozess, der ein loses Pulverkompakt durch Erhitzen in eine dichte, feste Masse umwandelt. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunktes des Materials geschieht, wobei die Bindung der Partikel eher auf atomarer Diffusion als auf Verflüssigung beruht.

Das Kernprinzip des Sinterns besteht nicht darin, ein Material zu schmelzen, sondern es gerade so weit zu erhitzen, dass seine Atome angeregt werden. Diese atomare Bewegung ermöglicht es benachbarten Partikeln, an ihren Kontaktpunkten zu verschmelzen, wodurch die Poren zwischen ihnen allmählich beseitigt und ein starkes, einheitliches Bauteil entsteht.

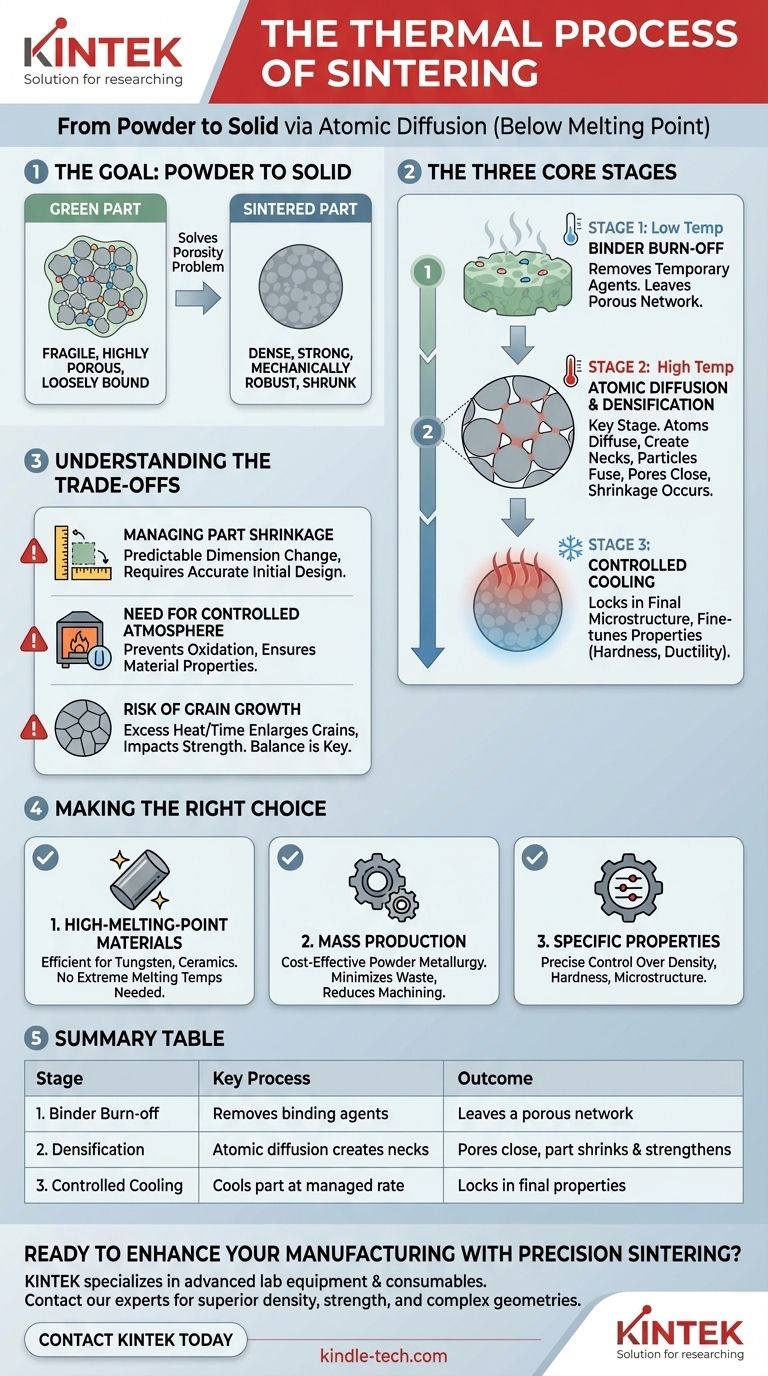

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist ein grundlegender Prozess in der Pulvermetallurgie und Keramikherstellung. Es löst das Problem, wie aus einer Ansammlung feiner Partikel ein dichtes, funktionsfähiges Teil hergestellt werden kann.

Herstellung des "Grünlings"

Der Prozess beginnt mit einem "Grünling". Dies ist ein locker gebundenes Kompakt des primären Materialpulvers, das in die gewünschte vorläufige Form gebracht wurde.

Diese Ausgangsform wird oft durch Pressen des Pulvers in einer Matrize oder durch Mischen mit einem temporären Bindemittel, wie Wachs oder einem Polymer, hergestellt, um die Partikel zusammenzuhalten. Der Grünling ist zerbrechlich und stark porös.

Das Problem der Porosität

Die leeren Räume oder Poren zwischen den Partikeln im Grünling machen ihn mechanisch schwach. Der Hauptzweck des Sinterprozesses ist die systematische Beseitigung dieser Porosität, was die Dichte, Festigkeit und andere mechanische Eigenschaften des Teils dramatisch erhöht.

Die drei Kernphasen des Sinterprozesses

Die Umwandlung von einem zerbrechlichen Grünling zu einem dauerhaften Endprodukt erfolgt in drei verschiedenen thermischen Phasen in einem Ofen mit kontrollierter Atmosphäre.

Phase 1: Bindemittelentfernung

Wenn der Grünling zunächst auf eine relativ niedrige Temperatur erhitzt wird, beginnt das temporäre Bindemittel, das das Pulver zusammenhält, zu verdampfen oder zu verbrennen.

Dieser Schritt muss sorgfältig kontrolliert werden, um Defekte im Endteil zu vermeiden. Sobald er abgeschlossen ist, bleibt nur noch das lose verbundene Netzwerk der primären Materialpartikel übrig.

Phase 2: Atomare Diffusion und Verdichtung

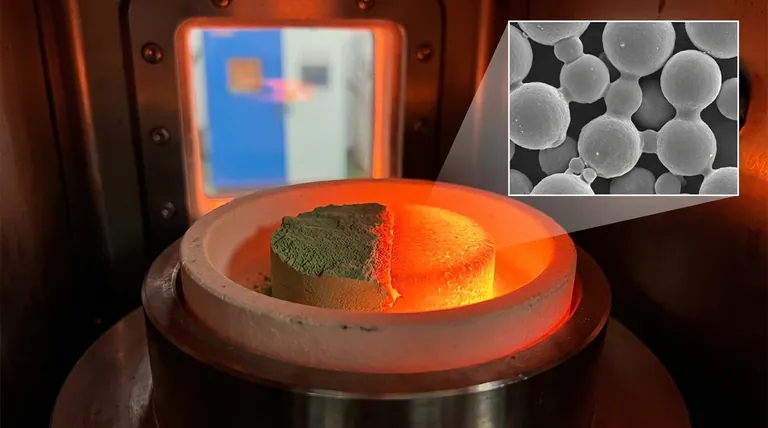

Dies ist das Herzstück des Sinterprozesses. Die Temperatur wird deutlich erhöht, bis knapp unter den Schmelzpunkt des Primärmaterials.

Bei dieser erhöhten Temperatur werden die Atome an der Oberfläche der Pulverpartikel hochmobil. Sie beginnen, sich über die Grenzen, an denen sich Partikel berühren, zu diffundieren, wodurch "Hälse" oder Brücken zwischen ihnen entstehen.

Wenn diese Hälse wachsen, ziehen sie die Partikelzentren näher zusammen. Diese Aktion schließt systematisch die Poren, wodurch das gesamte Teil schrumpft und deutlich dichter wird.

Phase 3: Kontrollierte Abkühlung

Sobald die gewünschte Dichte erreicht ist, wird das Teil abgekühlt. Die Abkühlgeschwindigkeit kann präzise gesteuert werden, um die endgültige Mikrostruktur des Materials zu beeinflussen.

Diese Kontrolle ermöglicht die Feinabstimmung von Eigenschaften wie Härte und Duktilität, wodurch die endgültigen Eigenschaften des gesinterten Bauteils festgelegt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der Sinterprozess kritische Variablen und potenzielle Herausforderungen, die bewältigt werden müssen, um ein erfolgreiches Ergebnis zu erzielen.

Teilschrumpfung managen

Die Beseitigung der Porosität führt direkt zu einer Teilschrumpfung. Diese Dimensionsänderung ist vorhersehbar, muss aber bei der Erstkonstruktion der Form oder Matrize des Grünlings genau berücksichtigt werden, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht.

Die Notwendigkeit einer kontrollierten Atmosphäre

Das Sintern wird in einer kontrollierten Atmosphäre (wie Vakuum oder einer inerten Gasumgebung) durchgeführt. Dies ist entscheidend, um Oxidation und andere chemische Reaktionen zu verhindern, die die Materialeigenschaften des Endteils beeinträchtigen könnten.

Das Risiko des Kornwachstums

Wenn die Sintertemperatur zu hoch oder die Erhitzungszeit zu lang ist, können die mikroskopischen Körner des Materials übermäßig groß werden. Dies kann die mechanische Festigkeit und Zähigkeit des Teils negativ beeinflussen, daher ist ein präzises Gleichgewicht von Zeit und Temperatur unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Sintern wird aus bestimmten Gründen ausgewählt, und das Verständnis seiner Stärken hilft zu bestimmen, ob es der richtige Prozess für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Materialien (wie Wolfram oder Keramik) liegt: Sintern ist oft die praktischste und energieeffizienteste Methode zur Herstellung dichter, fester Teile, ohne extreme Schmelztemperaturen erreichen zu müssen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Die Pulvermetallurgie unter Verwendung des Sinterns ist eine äußerst kostengünstige Methode, die Materialabfall minimiert und den Bedarf an Nachbearbeitung im Vergleich zum Gießen oder Schmieden reduziert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Endteileigenschaften liegt: Die präzise Kontrolle von Temperatur, Zeit und Atmosphäre im Sinterprozess ermöglicht eine außergewöhnliche Feinabstimmung von Dichte, Härte und Mikrostruktur.

Letztendlich ermöglicht das Sintern Ingenieuren, robuste Bauteile aus Pulver herzustellen und Fertigungsmöglichkeiten zu erschließen, die sonst unpraktisch oder unmöglich wären.

Zusammenfassungstabelle:

| Phase | Temperatur | Schlüsselprozess | Ergebnis |

|---|---|---|---|

| 1. Bindemittelentfernung | Niedrig | Entfernt temporäre Bindemittel | Hinterlässt ein poröses Netzwerk von Primärpartikeln |

| 2. Verdichtung | Hoch (unterhalb des Schmelzpunktes) | Atomare Diffusion erzeugt Hälse zwischen Partikeln | Partikel verschmelzen, Poren schließen sich, Teil schrumpft und wird fester |

| 3. Kontrollierte Abkühlung | Abnehmend | Kühlt das Teil mit kontrollierter Geschwindigkeit ab | Fixiert die endgültige Mikrostruktur und Materialeigenschaften |

Bereit, Ihren Herstellungsprozess mit Präzisionssintern zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Pulvermetallurgie und Keramik spezialisiert. Unsere Sinteröfen bieten die präzise Temperaturkontrolle und die kontrollierten Atmosphären, die für eine überragende Teiledichte, Festigkeit und komplexe Geometrien erforderlich sind.

Ob Sie Metallkomponenten in Massenproduktion herstellen oder mit hochschmelzenden Materialien arbeiten, KINTEK hat die Lösungen, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen Effizienz und Qualität in Ihre Produktionslinie bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur