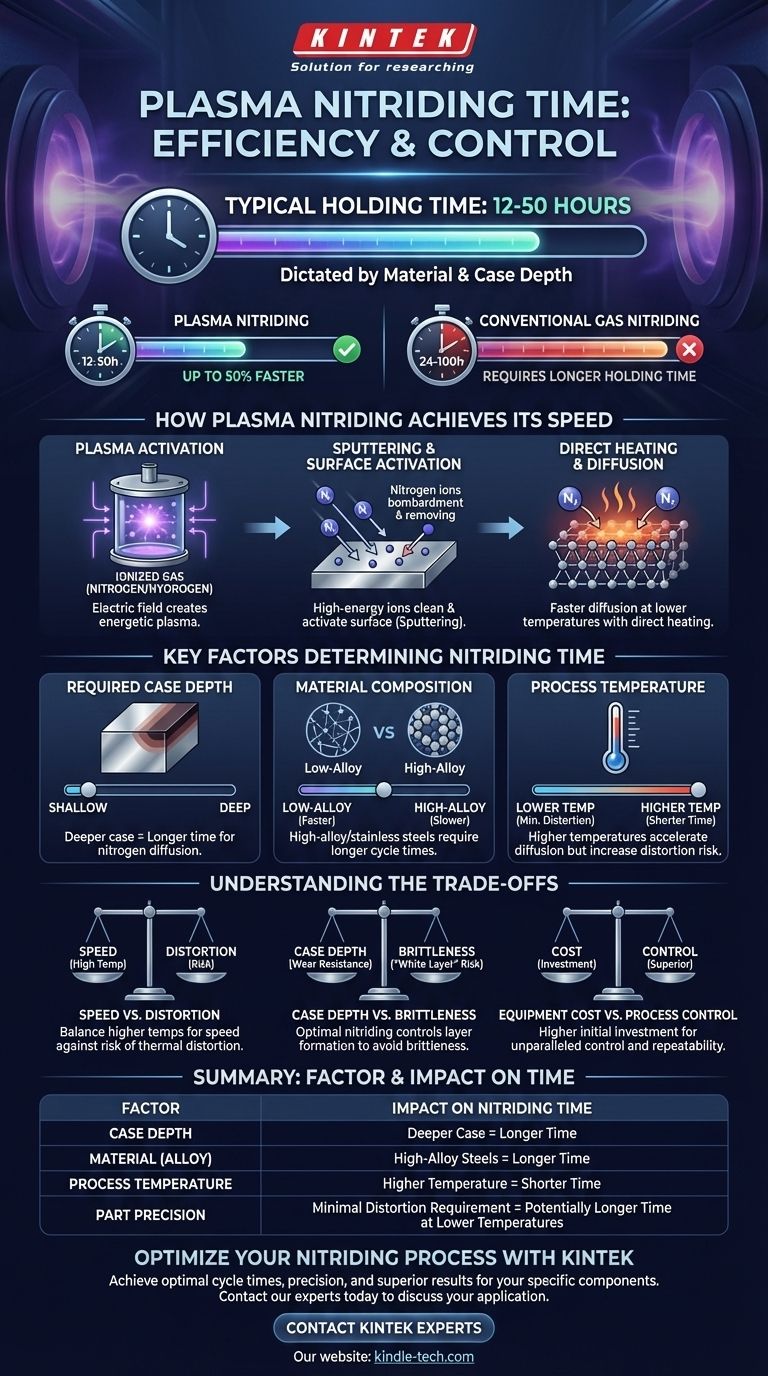

Beim Plasmanitrieren liegt die Haltezeit typischerweise zwischen 12 und 50 Stunden. Diese Dauer wird hauptsächlich durch das spezifische zu behandelnde Material und die erforderliche Einsatzhärtetiefe für das Bauteil bestimmt. Ein wesentlicher Vorteil ist seine Effizienz; Plasmanitrieren erfordert oft nur etwa die Hälfte der Haltezeit im Vergleich zum konventionellen Gasnitrieren, um ein ähnliches Ergebnis zu erzielen.

Während die Zykluszeit von 12 bis 50 Stunden einen Richtwert darstellt, liegt der wahre Vorteil des Plasmanitrierens in seiner Effizienz und Kontrolle. Der Prozess verwendet ionisiertes Gas in einem Vakuum, um die Oberfläche des Materials direkt zu aktivieren, was eine schnellere Stickstoffdiffusion bei niedrigeren Temperaturen ermöglicht und überragende Ergebnisse mit minimaler Verformung liefert.

Wie Plasmanitrieren seine Geschwindigkeit erreicht

Die Effizienz des Plasmanitrierens beruht auf seinem einzigartigen physikalischen Mechanismus, der sich grundlegend von traditionellen Gas- oder Salzbadverfahren unterscheidet.

Die Rolle der Plasmaaktivierung

Plasmanitrieren ist ein vakuumgestütztes Verfahren. Die zu behandelnden Teile werden in eine Kammer geladen und bilden die Kathode (negative Elektrode), während die Ofenwand als Anode (positive Elektrode) fungiert.

Nach dem Evakuieren der Kammer wird eine präzise Mischung aus Stickstoff- und Wasserstoffgas eingeleitet. Ein angelegtes elektrisches Feld ionisiert dieses Gas und erzeugt einen glühenden, energiegeladenen Materiezustand, der als Plasma bekannt ist.

Sputtern und Oberflächenaktivierung

Stickstoffionen innerhalb des Plasmas werden durch das elektrische Feld beschleunigt und treffen mit hoher Energie auf die Werkstückoberfläche. Dieser Beschuss, bekannt als Sputtern, reinigt die Oberfläche auf atomarer Ebene.

Dieser Reinigungseffekt ist entscheidend. Er entfernt passive Schichten, wie den dünnen Oxidfilm auf Edelstahl, die sonst das Nitrieren hemmen oder verhindern würden. Diese Oberflächenaktivierung schafft eine perfekt aufnahmefähige Oberfläche für die Stickstoffdiffusion.

Direkte Erwärmung und Diffusion

Der konstante Ionenbeschuss dient auch als primärer Heizmechanismus, der nur das Werkstück und nicht den gesamten Ofen erwärmt. Dies ist äußerst energieeffizient.

Sobald die Oberfläche aktiviert und erwärmt ist, diffundieren Stickstoffatome leicht in das Material und bilden die harte, verschleißfeste Nitrierschicht. Die aktive Plasmaumgebung beschleunigt diese Diffusionsrate im Vergleich zu konventionellen Methoden erheblich.

Schlüsselfaktoren, die die Nitrierzeit bestimmen

Die spezifische Dauer eines Plasmanitrierzyklus ist keine feste Zahl; sie ist eine sorgfältig berechnete Variable, die von mehreren Faktoren abhängt.

Erforderliche Einsatzhärtetiefe

Der wichtigste Faktor ist die gewünschte Tiefe der gehärteten Schicht oder "Einsatzhärtung". Eine tiefere Einsatzhärtung erfordert mehr Zeit, damit der Stickstoff weiter in das Material diffundieren kann.

Materialzusammensetzung

Verschiedene Stahllegierungen nehmen Stickstoff unterschiedlich schnell auf. Hochlegierte Materialien wie Werkzeugstähle oder bestimmte Edelstähle erfordern oft längere Zykluszeiten, um die gewünschte Härte und Tiefe zu erreichen, verglichen mit einfachen niedriglegierten Stählen.

Prozesstemperatur

Die Nitrierkinetik wird exponentiell von der Temperatur beeinflusst. Höhere Temperaturen erhöhen die Rate der Stickstoffdiffusion und verkürzen die Prozesszeit.

Die Fähigkeit des Plasmanitrierens, bei sehr niedrigen Temperaturen (bis zu 350 °C) zu arbeiten, ist jedoch ein großer Vorteil zur Minimierung von Verformungen an fertigen Teilen.

Die Kompromisse verstehen

Die Wahl der richtigen Parameter beinhaltet das Abwägen konkurrierender Prioritäten. Plasmanitrieren bietet ein breites Prozessfenster, aber das Verständnis der Kompromisse ist für den Erfolg unerlässlich.

Geschwindigkeit vs. Verformung

Der Betrieb bei höheren Temperaturen verkürzt die Zykluszeit erheblich. Dies erhöht jedoch das Risiko thermischer Verformungen, die bei hochpräzisen Bauteilen wie Zahnrädern oder Gesenken inakzeptabel sein können. Die Verwendung einer niedrigeren Temperatur bewahrt die Dimensionsstabilität, verlängert aber die Prozesszeit.

Einsatzhärtetiefe vs. Sprödigkeit

Während eine tiefe Einsatzhärtung oft für die Verschleißfestigkeit erwünscht ist, kann übermäßiges Nitrieren zur Bildung einer spröden Oberflächenschicht, bekannt als "weiße Schicht", führen. Plasmanitrieren bietet eine überlegene Kontrolle über die Bildung und Zusammensetzung dieser Schicht im Vergleich zu anderen Methoden, aber es ist ein Faktor, der gemanagt werden muss.

Anschaffungskosten vs. Prozesskontrolle

Plasmanitrieranlagen stellen eine größere Kapitalinvestition dar als traditionelle Gasnitrieröfen. Der Kompromiss ist eine unübertroffene Kontrolle, Wiederholbarkeit und die Fähigkeit, eine breitere Palette von Materialien (wie Titan- und Nickellegierungen) zu verarbeiten, die mit anderen Methoden schwierig oder unmöglich zu behandeln wären.

Die richtige Wahl für Ihre Anwendung treffen

Die Optimierung der Plasmanitrierzeit hängt vollständig vom Ziel für Ihr spezifisches Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit für niedriglegierte Stähle liegt: Sie können am oberen Ende des Temperaturbereichs (z. B. ~520 °C) arbeiten, um die Zykluszeit im Vergleich zu Gasverfahren erheblich zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf minimaler Verformung bei hochpräzisen Teilen liegt: Nutzen Sie die niedrigeren Temperaturoptionen des Plasmanitrierens (z. B. 350-450 °C) und akzeptieren Sie eine potenziell längere Zykluszeit, um die Maßhaltigkeit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochlegierten oder Edelstählen liegt: Plasmanitrieren ist die überlegene Wahl, da sein Sputtereffekt passive Oxidschichten automatisch entfernt und so eine gleichmäßige und hochwertige Nitrierschicht gewährleistet, wo andere Methoden versagen würden.

Letztendlich befähigt Sie das Verständnis dieser Faktoren, das Plasmanitrieren nicht nur wegen seiner Geschwindigkeit, sondern auch wegen seiner Präzision und Kontrolle zu nutzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Nitrierzeit |

|---|---|

| Einsatzhärtetiefe | Tiefere Einsatzhärtung = Längere Zeit |

| Material (Legierung) | Hochlegierte Stähle = Längere Zeit |

| Prozesstemperatur | Höhere Temperatur = Kürzere Zeit |

| Teilepräzision | Anforderung an minimale Verformung = Potenziell längere Zeit bei niedrigeren Temperaturen |

Bereit, Ihren Plasmanitrierprozess für Geschwindigkeit, Präzision und überragende Ergebnisse zu optimieren?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen für Laboratorien und die Fertigung spezialisiert. Ob Sie mit hochlegierten Stählen, Präzisionsbauteilen, die minimale Verformung erfordern, arbeiten oder eine bestimmte Einsatzhärtetiefe erreichen müssen, unser Fachwissen und unsere Ausrüstung können Ihnen helfen, optimale Zykluszeiten und eine unvergleichliche Qualität zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen