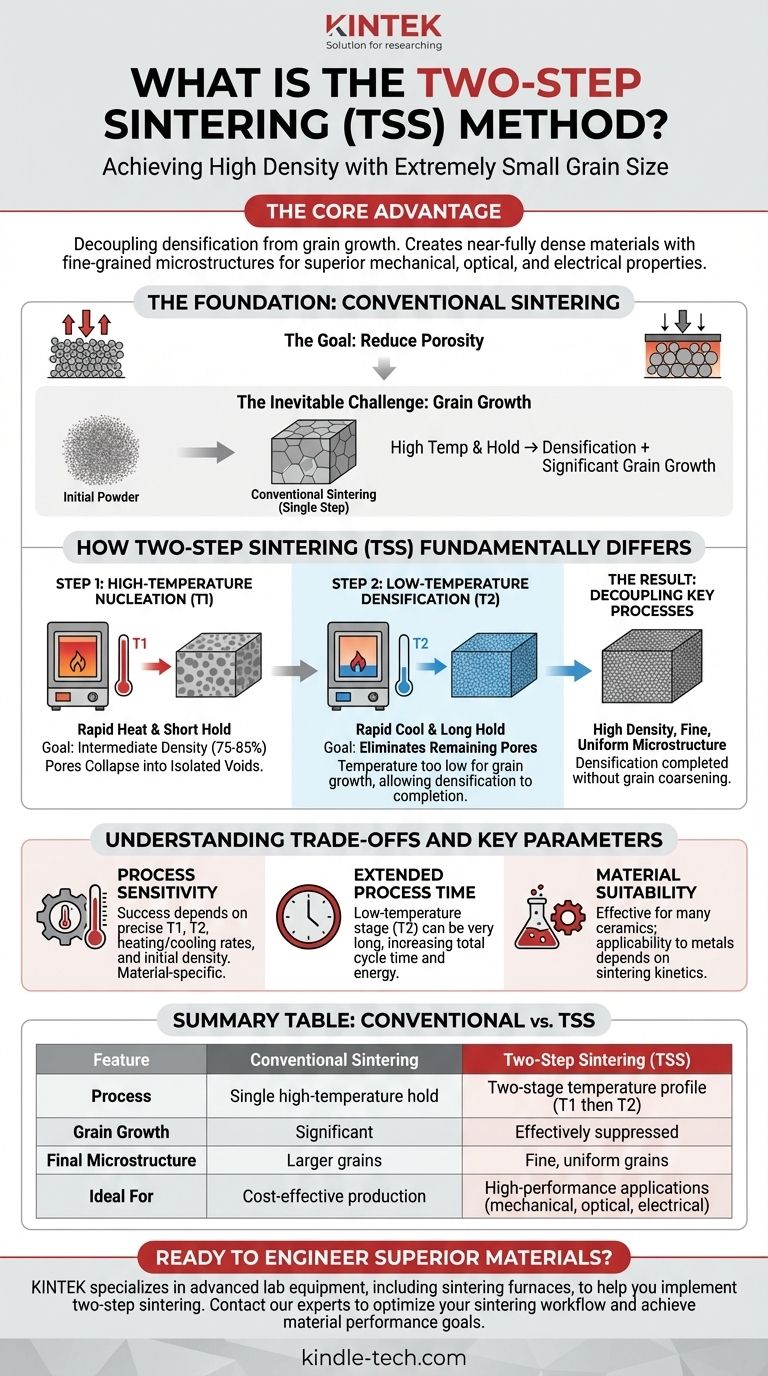

In der Materialwissenschaft ist das zweistufige Sintern (TSS) ein spezialisiertes Wärmebehandlungsverfahren, das darauf ausgelegt ist, hochdichte Keramik- oder Metallteile herzustellen, während die interne Kristallstruktur oder Korngröße extrem klein gehalten wird. Im Gegensatz zum herkömmlichen einstufigen Sintern verwendet TSS ein spezifisches zweistufiges Temperaturprofil: ein kurzes Halten bei einer hohen Temperatur (T1), gefolgt von einem schnellen Abkühlen und einem wesentlich längeren Halten bei einer niedrigeren Temperatur (T2). Diese präzise Steuerung trennt den Prozess der Verdichtung vom Prozess des Kornwachstums.

Der Hauptvorteil des zweistufigen Sinterns ist seine Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Dies ermöglicht die Herstellung von nahezu vollständig dichten Materialien mit einer feinkörnigen Mikrostruktur, was entscheidend ist, um überlegene mechanische, optische und elektrische Eigenschaften zu erzielen.

Die Grundlage: Das Verständnis des konventionellen Sinterns

Um die Innovation des zweistufigen Sinterns zu würdigen, müssen wir zunächst die konventionelle Methode und ihre inhärenten Einschränkungen verstehen.

Das Ziel des Sinterns

Sintern ist der Prozess, bei dem ein Pulver unter Verwendung von Wärme und Druck zu einer festen Masse verdichtet wird. Die Temperatur wird unter dem Schmelzpunkt des Materials gehalten, wodurch die einzelnen Partikel verschmelzen und sich miteinander verbinden.

Das primäre Ziel ist es, die porösen Räume zwischen den Partikeln zu reduzieren und so eine dichte, feste Komponente zu schaffen. Diese Technik ist grundlegend für die Herstellung von Keramikobjekten und in der Pulvermetallurgie zur Herstellung komplexer Metallteile.

Die unvermeidliche Herausforderung: Kornwachstum

Beim konventionellen, einstufigen Sintern wird das Material auf eine hohe Temperatur erhitzt und dort gehalten. Während das Material dichter wird und Poren eliminiert werden, beginnen die einzelnen kristallinen Körner, aus denen das Material besteht, auf natürliche Weise zu wachsen.

Für viele Hochleistungsanwendungen ist dieses Kornwachstum unerwünscht. Größere Körner können Eigenschaften wie Festigkeit, Härte und Bruchzähigkeit negativ beeinflussen.

Wie sich das zweistufige Sintern (TSS) grundlegend unterscheidet

Das zweistufige Sintern wurde speziell entwickelt, um das Problem des Kornwachstums zu überwinden, das bei konventionellen Methoden auftritt. Es funktioniert, indem es die Kinetik der Verdichtung und die Korngrenzenbeweglichkeit bei verschiedenen Temperaturen manipuliert.

Schritt 1: Hochtemperatur-Keimbildung (T1)

Der Prozess beginnt mit dem schnellen Erhitzen des verdichteten Pulvers auf eine relativ hohe Temperatur, T1. Das Material wird nur für kurze Zeit bei T1 gehalten.

Das Ziel dieses ersten Schritts ist nicht, die volle Dichte zu erreichen. Stattdessen soll schnell eine Zwischendichte (typischerweise 75-85 %) erreicht werden, bei der das Porennetzwerk weitgehend zu isolierten, einzelnen Hohlräumen kollabiert ist.

Schritt 2: Niedertemperatur-Verdichtung (T2)

Unmittelbar nach dem kurzen Halten bei T1 wird das Material schnell auf eine niedrigere Temperatur, T2, abgekühlt und dort für einen längeren Zeitraum gehalten.

Bei dieser niedrigeren Temperatur ist die treibende Kraft zur Eliminierung der verbleibenden isolierten Poren (Verdichtung) immer noch stark. Die Temperatur ist jedoch zu niedrig, als dass sich die Korngrenzen leicht bewegen könnten. Dies stoppt effektiv ein signifikantes Kornwachstum, während die Verdichtung bis zur Vollendung fortgesetzt werden kann.

Das Ergebnis: Entkopplung der Schlüsselprozesse

Dieser zweistufige Prozess trennt die beiden Phänomene erfolgreich. Der Hochtemperaturschritt initiiert die Verdichtung, und der Niedertemperaturschritt schließt sie ab, ohne die Nachteile der Kornvergröberung. Das Endprodukt ist eine Komponente mit hoher Dichte und einer feinen, gleichmäßigen Mikrostruktur.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl TSS hochwirksam ist, ist es keine Universallösung und erfordert eine präzise Steuerung, um erfolgreich zu sein.

Prozessemfindlichkeit

Der Erfolg von TSS hängt entscheidend von den gewählten Temperaturen (T1 und T2), den Heiz-/Kühlraten und der im ersten Schritt erreichten Anfangsdichte ab. Diese Parameter sind stark materialspezifisch und müssen durch Experimente sorgfältig optimiert werden. Ein falsches Profil kann das Kornwachstum nicht unterdrücken oder zu einer unvollständigen Verdichtung führen.

Verlängerte Prozesszeit

Die zweite, Niedertemperaturphase kann sehr lang sein, manchmal viele Stunden dauern. Dies kann die gesamte Zykluszeit und den Energieverbrauch im Vergleich zu einigen schnellen, einstufigen Sinterzyklen erhöhen.

Materialeignung

TSS ist für eine Vielzahl von Keramiken, einschließlich Strukturkeramiken, Elektrolyten und Biokeramiken, außerordentlich effektiv. Ihre Anwendbarkeit auf verschiedene Metallpulver hängt von der spezifischen Sinterkinetik des Materialsystems ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob konventionelles oder zweistufiges Sintern verwendet wird, hängt vollständig von den erforderlichen Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung mechanischer Eigenschaften liegt: TSS ist die überlegene Wahl, da die resultierende feinkörnige Mikrostruktur Festigkeit, Härte und Bruchfestigkeit direkt verbessert.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher optischer oder elektrischer Leistung liegt: TSS ist unerlässlich für die Herstellung von Materialien wie transparenten Keramiken oder hochleitfähigen festen Elektrolyten, bei denen sowohl hohe Dichte als auch feine Körner entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Konventionelles einstufiges Sintern kann wirtschaftlicher sein, wenn die Endanwendung die größere Korngröße, die es typischerweise erzeugt, tolerieren kann.

Letztendlich bietet das zweistufige Sintern ein leistungsstarkes Werkzeug, um die Mikrostruktur eines Materials präzise zu konstruieren und eine Leistung zu erzielen, die mit konventionellen Methoden nicht erreichbar ist.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Zweistufiges Sintern (TSS) |

|---|---|---|

| Prozess | Einmaliges Halten bei hoher Temperatur | Zweistufiges Temperaturprofil (T1 dann T2) |

| Kornwachstum | Signifikant | Effektiv unterdrückt |

| Endgültige Mikrostruktur | Größere Körner | Feine, gleichmäßige Körner |

| Ideal für | Kostengünstige Produktion | Hochleistungsanwendungen, die überlegene mechanische, optische oder elektrische Eigenschaften erfordern |

Bereit, überlegene Materialien mit präzisen Mikrostrukturen zu entwickeln? KINTEK ist auf fortschrittliche Laborgeräte, einschließlich Sinteröfen, spezialisiert, um Sie bei der Implementierung des zweistufigen Sinterns und anderer spezialisierter thermischer Prozesse zu unterstützen. Unser Fachwissen unterstützt Labore bei der Entwicklung hochdichter, feinkörniger Keramik- und Metallkomponenten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterworkflow optimieren und Ihre Materialleistungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen