Im Kern ist ein Kalzinator ein Hochtemperatur-Industrieofen, der zum Erhitzen von Feststoffen verwendet wird, um eine chemische Reaktion oder eine physikalische Umwandlung auszulösen. Das bestimmende Merkmal der Kalzinierung ist, dass diese Erhitzung bei einer Temperatur unter dem Schmelzpunkt des Materials erfolgt, wodurch dessen Eigenschaften grundlegend verändert werden, ohne es in eine Flüssigkeit zu verwandeln.

Der Hauptzweck eines Kalzinators besteht nicht nur darin, ein Material zu erhitzen, sondern es umzuwandeln. Er ist ein Präzisionswerkzeug zur Entfernung flüchtiger Substanzen wie Wasser und CO₂, zur Änderung der Kristallstruktur eines Materials oder zur Herbeiführung einer spezifischen chemischen Reaktion.

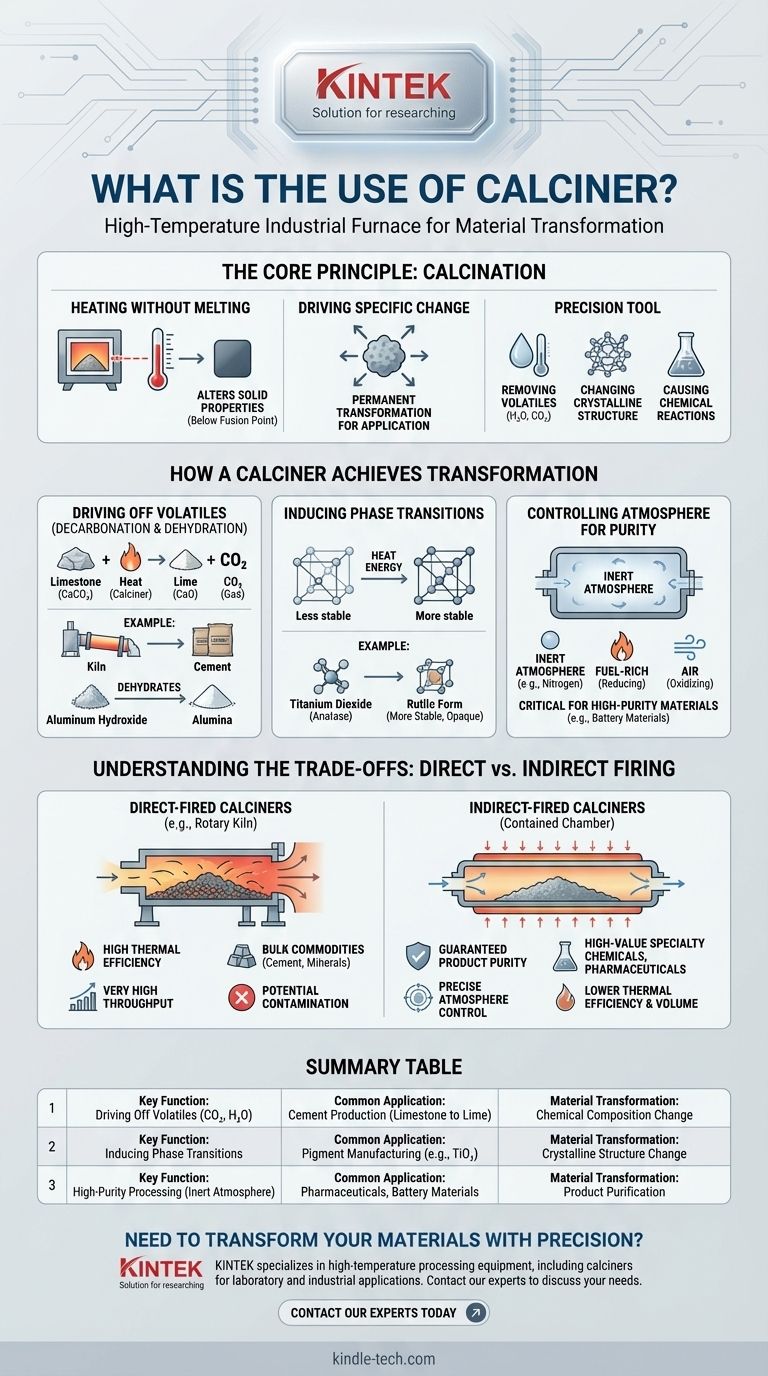

Was ist Kalzinierung? Das Kernprinzip

Die Kalzinierung ist eines der grundlegendsten thermischen Verarbeitungsverfahren, das in der Schwerindustrie eingesetzt wird, von Zementwerken bis zur Herstellung von Spezialchemikalien. Das Verständnis des Prinzips ist der Schlüssel zum Verständnis der Maschine.

Erhitzen ohne Schmelzen

Der Prozess hält die Temperaturen absichtlich unter dem Schmelzpunkt des Materials. Dies ist entscheidend, da das Ziel darin besteht, den Feststoff selbst zu verändern und ihn nicht aus einem flüssigen Zustand in eine neue Form zu gießen.

Diese kontrollierte Erhitzung ermöglicht präzise Änderungen auf molekularer oder kristalliner Ebene.

Das Ziel: Gezielte Veränderung herbeiführen

Der Grund für die Kalzinierung eines Materials ist das Erreichen eines spezifischen, wünschenswerten Ergebnisses. Hierbei geht es nicht nur um das Trocknen, sondern darum, eine dauerhafte Umwandlung zu erzwingen, die das Material für seine nächste Anwendung geeignet macht.

Wie ein Kalzinator diese Umwandlung erreicht

Ein Kalzinator nutzt eine Kombination aus hoher Temperatur, kontrollierter Verweilzeit und einer spezifischen atmosphärischen Umgebung, um die gewünschte Veränderung zu erzwingen. Die häufigsten Umwandlungen fallen in einige Schlüsselkategorien.

Austreiben von flüchtigen Bestandteilen (Dekarbonisierung & Dehydratisierung)

Dies ist die häufigste Anwendung der Kalzinierung. Die Hitze liefert die Energie, die benötigt wird, um chemische Bindungen zu brechen und Bestandteile als Gas auszutreiben.

Ein klassisches Beispiel ist die Zementherstellung, bei der Kalkstein (Calciumcarbonat, CaCO₃) in einem Kalzinator erhitzt wird, um Kohlendioxid (CO₂) auszutreiben. Dadurch wird er zu Kalk (Calciumoxid, CaO), einem Hauptbestandteil von Zement.

Ebenso wird die Kalzinierung verwendet, um chemisch gebundenes Wasser (Dehydratisierung) aus Materialien wie Aluminiumhydroxid zu entfernen, um hochreines Aluminiumoxid herzustellen.

Induzieren von Phasenübergängen

Einige Materialien können in verschiedenen Kristallstrukturen existieren, die als Polymorphe bekannt sind. Die Kalzinierung liefert die Energie, um die Atome von einer weniger stabilen in eine stabilere oder wünschenswertere Form umzuordnen.

Beispielsweise wird dies bei der Pigmentherstellung verwendet, um Titandioxid von seiner Anatas-Kristallform in die undurchsichtigere und stabilere Rutilform umzuwandeln, was für Farben und Beschichtungen entscheidend ist.

Kontrolle der Atmosphäre für Reinheit

Die Gasumgebung im Kalzinator ist oft genauso wichtig wie die Temperatur. Der Prozess kann in Luft, in einer brennstoffreichen (reduzierenden) Umgebung oder in einer inerten Atmosphäre wie Stickstoff durchgeführt werden.

Die Verwendung einer inerten Atmosphäre ist entscheidend, wenn eine Oxidation des Produkts nachteilig wäre, um die Herstellung eines hochreinen Materials ohne unerwünschte Nebenreaktionen zu gewährleisten.

Die Abwägungen verstehen: Direkte vs. Indirekte Befeuerung

Kalzinatoren werden grob danach kategorisiert, wie die Wärme auf das Material übertragen wird. Diese Designentscheidung stellt einen grundlegenden Kompromiss zwischen Effizienz und Produktreinheit dar.

Direkt befeuerte Kalzinatoren: Für Geschwindigkeit und Maßstab

Bei einem direkt befeuerten Kalzinator kommt das Material direkt mit den heißen Verbrennungsgasen in Kontakt. Das häufigste Beispiel ist ein Drehrohrofen.

Diese Methode ist thermisch sehr effizient und ermöglicht einen sehr hohen Durchsatz, was sie ideal für Massengüter wie Zement und Mineralien macht. Der Hauptnachteil ist die potenzielle Kontamination des Produkts durch Verbrennungsprodukte.

Indirekt befeuerte Kalzinatoren: Für Reinheit und Präzision

Bei einem indirekt befeuerten Kalzinator wird das Material in einer Kammer oder einem Rohr eingeschlossen, das von außen beheizt wird. Das Material kommt nie mit den Verbrennungsgasen in Berührung.

Dieses Design garantiert die Produktreinheit und ermöglicht eine präzise Kontrolle über die Verarbeitungsumgebung. Es ist die erforderliche Wahl für hochwertige Spezialchemikalien, Pharmazeutika, Batteriematerialien und Katalysatoren, bei denen selbst Spurenkontamination inakzeptabel sind. Es ist jedoch thermisch weniger effizient und verarbeitet im Allgemeinen geringere Mengen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Kalzinators und welchen Typ hängt vollständig von den Endeigenschaften ab, die Ihr Material aufweisen muss.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern mit hohem Volumen liegt, bei denen geringfügige Verunreinigungen akzeptabel sind: Ein direkt befeuerter Drehrohrofen ist aufgrund seiner unübertroffenen Effizienz und seines Durchsatzes der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen Produkts liegt oder eine präzise atmosphärische Kontrolle erforderlich ist: Ein indirekt befeuerter Kalzinator ist unabdingbar, um Kontaminationen zu vermeiden und Reaktionen zu steuern.

- Wenn Ihr Prozess eine extrem gleichmäßige Erwärmung und einen hervorragenden Gas-Feststoff-Kontakt erfordert: Ein Wirbelschichtkalzinator, bei dem das Material auf einem Bett aus heißem Gas suspendiert wird, kann die optimale Wahl sein.

Letztendlich ist die Kalzinierung ein grundlegendes Werkzeug zur Herstellung von Materialien mit den exakten chemischen und physikalischen Eigenschaften, die für ihren Verwendungszweck erforderlich sind.

Zusammenfassungstabelle:

| Hauptfunktion | Häufige Anwendung | Materialumwandlung |

|---|---|---|

| Austreiben von flüchtigen Bestandteilen (z. B. CO₂, H₂O) | Zementherstellung (Kalkstein zu Kalk) | Änderung der chemischen Zusammensetzung |

| Induzieren von Phasenübergängen | Pigmentherstellung (z. B. TiO₂) | Änderung der Kristallstruktur |

| Hochreine Verarbeitung (Inerte Atmosphäre) | Pharmazeutika, Batteriematerialien | Produktreinigung |

Müssen Sie Ihre Materialien präzise umwandeln? KINTEK ist spezialisiert auf Hochtemperatur-Verfahrensanlagen, einschließlich Kalzinatoren für Labor- und Industrieanwendungen. Ob Sie eine Verarbeitung mit hohem Volumen oder die Entwicklung ultrareiner Produkte benötigen, unsere Expertise im Bereich Laborgeräte kann Ihnen helfen, Ihre materialwissenschaftlichen Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Kalzinierungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Welche Sicherheitsbedenken gibt es bei Nanomaterialien? Die einzigartigen Risiken von Nanomaterialien meistern

- Was ist die modifizierte chemische Gasphasenabscheidung (MCVD)? Das Inside-Out-Verfahren für ultrareine Glasfasern