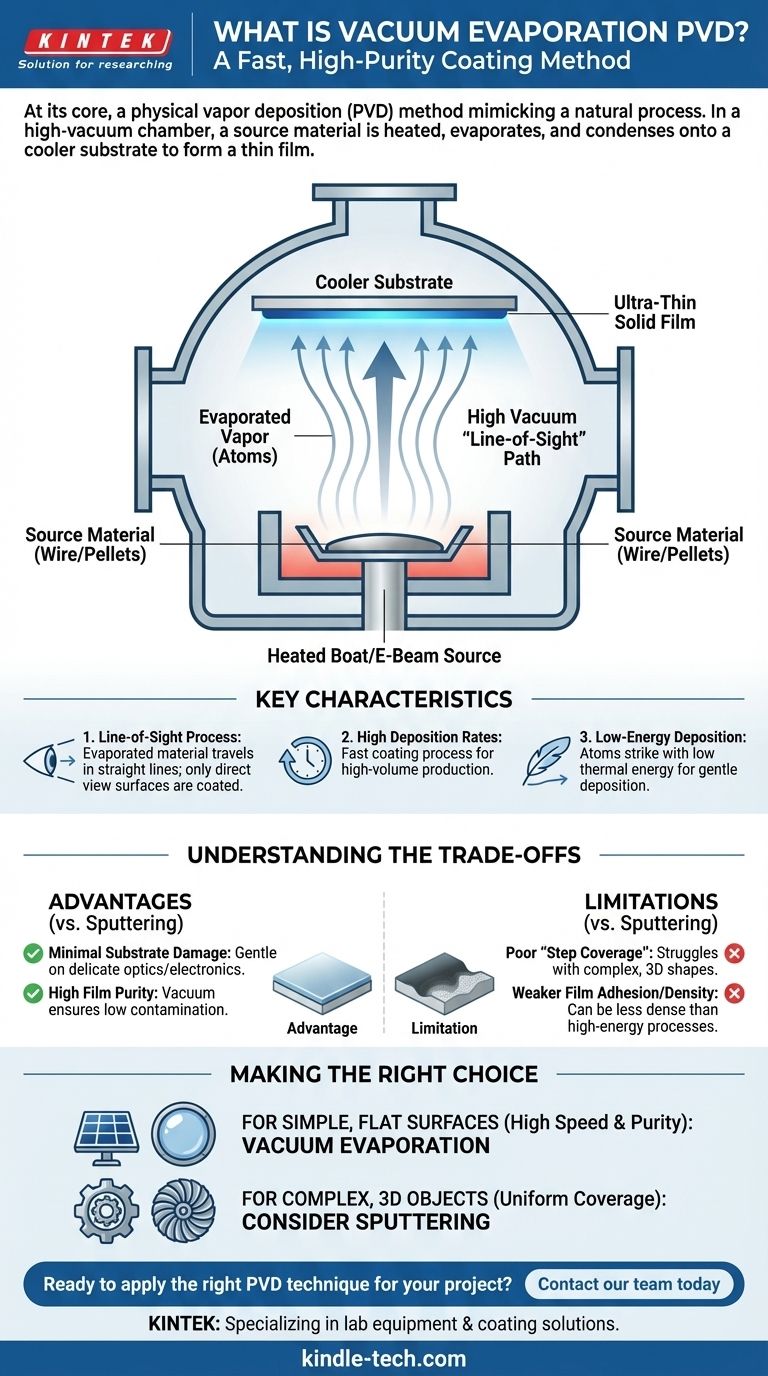

Im Kern ist die Vakuumverdampfung eine physikalische Gasphasenabscheidung (PVD), die einen natürlichen Prozess nachahmt. In einer Hochvakuumkammer wird ein Ausgangsmaterial erhitzt, bis es zu einem gasförmigen Dampf verdampft. Dieser Dampf bewegt sich dann ungehindert durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem Substrat, wobei ein ultradünner, fester Film entsteht.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die Vakuumverdampfung ein schneller, hochreiner Beschichtungsprozess ist, der durch seine direkte "Sichtlinien"-Natur definiert ist. Er eignet sich hervorragend zum Beschichten einfacher Oberflächen mit minimaler Beschädigung, hat aber Schwierigkeiten bei komplexen, dreidimensionalen Formen.

Das Grundprinzip: Phasenwechsel im Vakuum

Die Vakuumverdampfung ist eine der ältesten und konzeptionell einfachsten PVD-Techniken. Der gesamte Prozess hängt von der Kontrolle des Übergangs eines Materials von einem Feststoff zu einem Gas und wieder zurück zu einem Feststoff ab.

Das Ausgangsmaterial und die Erhitzung

Der Prozess beginnt mit dem festen Beschichtungsmaterial, oft in Form von Drähten oder Pellets. Diese Quelle wird in der Vakuumkammer mit Methoden wie resistiv beheizten "Schiffchen" oder hochenergetischen Elektronenstrahlen erhitzt.

Die Rolle des Hochvakuums

Der Prozess findet in einem Hochvakuum statt, typischerweise bei Drücken zwischen 10⁻⁵ und 10⁻⁹ Torr. Dieses extreme Vakuum ist entscheidend, da es praktisch alle Luft- und andere Gasmoleküle entfernt, die mit den verdampften Atomen kollidieren könnten.

Dies stellt sicher, dass das verdampfte Material ohne Störungen direkt von der Quelle zum Substrat gelangen kann, was für die Erzeugung eines reinen, unverunreinigten Films unerlässlich ist.

Kondensation auf dem Substrat

Die verdampften Atome bewegen sich durch die Kammer, bis sie auf das vergleichsweise kühle Substrat treffen. Beim Kontakt verlieren sie ihre Energie und kondensieren wieder in einen festen Zustand, wodurch sich allmählich eine dünne, gleichmäßige Schicht auf der Oberfläche des Substrats bildet.

Hauptmerkmale der Verdampfungsmethode

Das Verständnis der definierenden Merkmale dieses Prozesses hilft zu klären, wo er am effektivsten angewendet wird.

Ein "Sichtlinien"-Prozess

Dies ist das wichtigste Merkmal der Vakuumverdampfung. Das verdampfte Material bewegt sich in geraden Linien von der Quelle. Folglich werden nur die Oberflächen des Substrats beschichtet, die eine direkte, ungehinderte Sicht auf die Quelle haben.

Hohe Abscheideraten

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern kann die Vakuumverdampfung Filme sehr schnell abscheiden. Dies macht sie effizient für die Massenproduktion bestimmter Komponenten.

Niedrigenergieabscheidung

Die am Substrat ankommenden Atome haben eine relativ geringe kinetische Energie. Sie werden durch thermische Energie angetrieben, nicht durch hochenergetische Stöße. Dies führt zu einem schonenderen Abscheidungsprozess.

Die Kompromisse verstehen

Keine einzelne Beschichtungsmethode ist perfekt für jede Anwendung. Der Wert der Vakuumverdampfung lässt sich am besten verstehen, indem man ihre inhärenten Vorteile und Einschränkungen untersucht, insbesondere im Vergleich zu einer Methode wie dem Sputtern.

Vorteil: Minimale Substratbeschädigung

Da die abgelagerten Atome eine geringe Energie haben, verursachen sie nur sehr geringe Oberflächenschäden am Substrat. Dies ist ein erheblicher Vorteil beim Beschichten empfindlicher Materialien, die in sensiblen optischen oder elektronischen Anwendungen verwendet werden.

Vorteil: Hohe Filmreinheit

Die Hochvakuumumgebung stellt sicher, dass nur sehr wenige Verunreinigungen aus Restgasen in den Film gelangen, was zu einer ausgezeichneten Materialreinheit führt.

Einschränkung: Schlechte "Stufenabdeckung"

Die Sichtliniennatur bedeutet, dass die Vakuumverdampfung schlecht für die Beschichtung komplexer Geometrien mit Gräben, Stufen oder verdeckten Oberflächen geeignet ist. Die Beschichtung wird auf den der Quelle zugewandten Oberflächen dick und auf anderen dünn oder nicht vorhanden sein.

Einschränkung: Filmhaftung und -dichte

Die geringe Energie der ankommenden Partikel kann manchmal zu Filmen führen, die weniger dicht sind und eine schwächere Haftung am Substrat aufweisen als Filme, die durch hochenergetische Prozesse wie das Sputtern erzeugt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen PVD-Prozesses erfordert die Anpassung der Merkmale der Methode an das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen, flachen Oberfläche mit hoher Geschwindigkeit und Reinheit liegt: Die Vakuumverdampfung ist eine ausgezeichnete, effiziente Wahl für Anwendungen wie optische Linsen oder Solarzellen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, dreidimensionalen Objekts liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, die eine überlegene Abdeckung bei komplizierten Formen bieten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Filmhaltbarkeit, -dichte und -haftung liegt: Das Sputtern ist oft die überlegene Wahl, da der hochenergetische Partikelbeschuss eine dichtere, stärker gebundene Beschichtung erzeugt.

Letztendlich ist das Erkennen der einfachen, direkten Natur der Vakuumverdampfung der Schlüssel, um ihre Geschwindigkeit und Reinheit für die richtigen Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Thermische Verdampfung eines Ausgangsmaterials in einem Hochvakuum, gefolgt von Kondensation auf einem Substrat. |

| Hauptmerkmal | Sichtlinienabscheidung; hervorragend für Oberflächen mit direkter Sicht auf die Quelle. |

| Am besten geeignet für | Hochreine Beschichtungen auf einfachen, flachen Oberflächen (z. B. optische Linsen, Solarzellen). |

| Einschränkung | Schlechte Abdeckung bei komplexen, 3D-Formen aufgrund ihrer Sichtliniennatur. |

Bereit, die richtige PVD-Technik für Ihr Projekt anzuwenden?

Bei KINTEK sind wir darauf spezialisiert, die ideale Laborausrüstung, einschließlich Vakuumverdampfungs- und Sputtersysteme, für Ihre spezifischen Beschichtungsanforderungen bereitzustellen. Egal, ob Sie hochreine Filme für die Optik oder langlebige Beschichtungen für komplexe Komponenten benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie unsere PVD-Systeme die Fähigkeiten Ihres Labors verbessern und Ihre Projektziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität