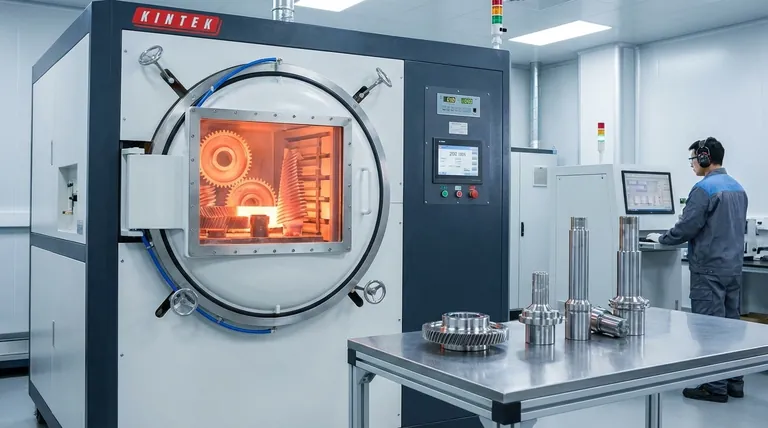

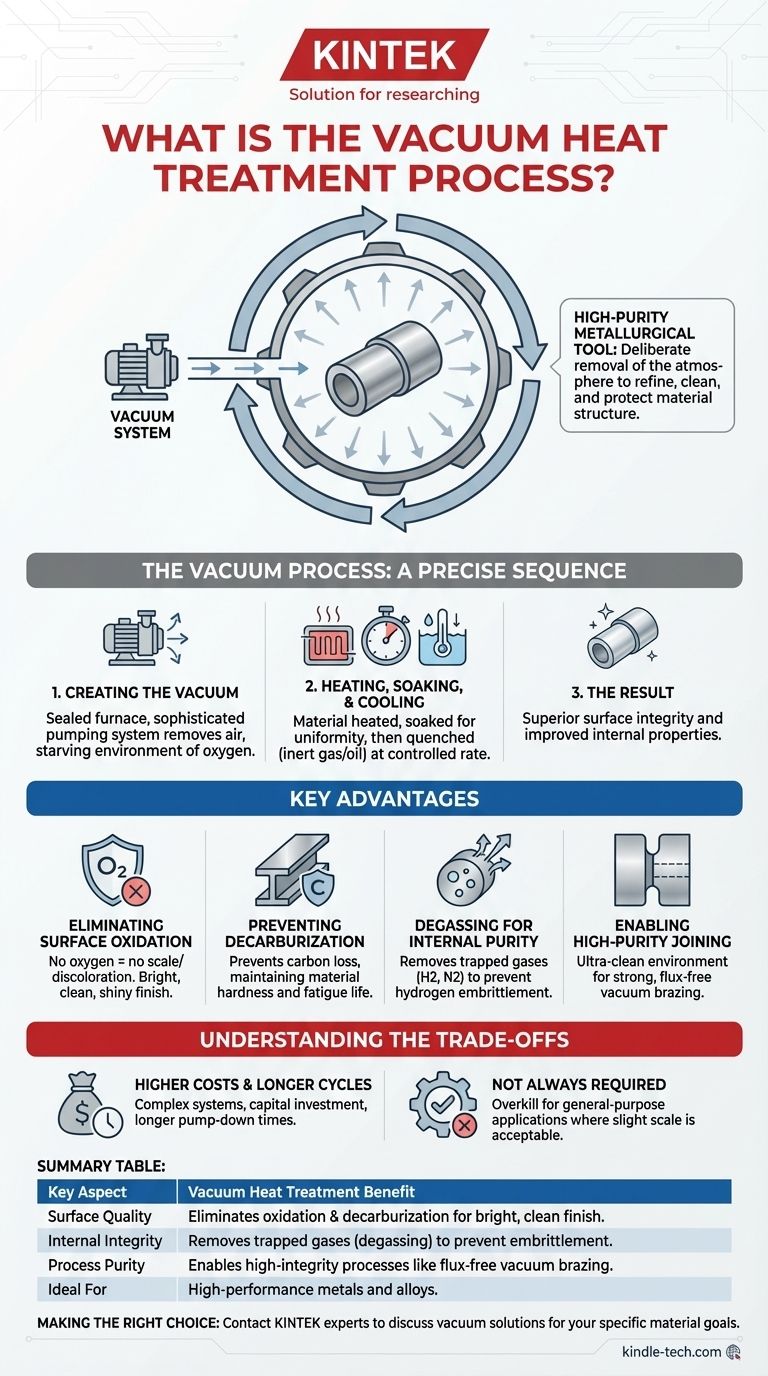

Im Wesentlichen ist die Vakuum-Wärmebehandlung ein Prozess, bei dem Materialien, hauptsächlich Metalle, in einer hochkontrollierten Umgebung mit niedrigem Druck erhitzt und abgekühlt werden. Durch das Entfernen der Atmosphäre aus der Ofenkammer mittels eines Vakuumsystems verhindert diese Methode unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung. Das Ergebnis ist ein Bauteil mit überlegener Oberflächenintegrität und verbesserten inneren Eigenschaften.

Der Kernvorteil der Vakuum-Wärmebehandlung ist nicht nur die Wärmeanwendung, sondern die bewusste Entfernung der Atmosphäre. Dies verwandelt den Prozess von einer einfachen Erwärmung in ein hochreines metallurgisches Werkzeug, das die Oberfläche und Struktur des Materials veredelt, reinigt und schützt.

Wie der Vakuumprozess funktioniert

Die Vakuum-Wärmebehandlung folgt einer präzisen, mehrstufigen Abfolge innerhalb eines versiegelten Ofens. Jeder Schritt ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Das Prinzip: Das Vakuum erzeugen

Der Prozess beginnt damit, das Werkstück in die Ofenkammer zu legen und diese zu versiegeln. Ein ausgeklügeltes Vakuumpumpsystem entfernt dann die Luft und reduziert den Innendruck auf ein Niveau, das weit unter dem der normalen Atmosphäre liegt.

Dieser Niederdruckzustand, oder „Vakuum“, entzieht der Umgebung effektiv Sauerstoff und andere reaktive Gase.

Die Ausführung: Erhitzen, Halten und Abkühlen

Sobald das Zielvakuum erreicht ist, wird das Material mit internen Heizelementen auf eine bestimmte Temperatur erhitzt. Es wird dann für eine vorgegebene Zeit, bekannt als Haltezeit, bei dieser Temperatur gehalten, um sicherzustellen, dass das gesamte Teil eine gleichmäßige Temperatur erreicht.

Nach der Haltezeit wird das Material kontrolliert abgekühlt oder abgeschreckt. Dies kann durch ein Hochdruck-Inertgas (wie Stickstoff oder Argon) oder durch das Überführen des Teils in eine separate Öl-Abschreckkammer erfolgen, wobei stets eine kontrollierte Umgebung aufrechterhalten wird.

Wesentliche Vorteile gegenüber traditionellen Methoden

Die Wahl einer Vakuumumgebung bietet mehrere deutliche Vorteile, die mit herkömmlichen atmosphärischen Öfen schwer oder gar nicht zu erreichen sind.

Eliminierung von Oberflächenoxidation

Ohne Sauerstoff kann die Oxidation, die zu Zunder und Verfärbungen auf der Metalloberfläche führt, nicht auftreten. Dies führt zu einer hellen, sauberen und glänzenden Oberfläche direkt aus dem Ofen, wodurch oft keine Nachbearbeitung oder mechanische Bearbeitung erforderlich ist.

Verhinderung von Oberflächenentkohlung

Bei vielen Stählen kann das Erhitzen in einer sauerstoffreichen Atmosphäre Kohlenstoff aus der Oberflächenschicht entziehen, ein Defekt, der als Entkohlung bekannt ist. Dies macht das Material weicher und verringert seine Ermüdungslebensdauer. Die inerte Vakuumumgebung verhindert dies vollständig.

Entgasung für innere Reinheit

Das Vakuum zieht aktiv eingeschlossene Gase wie Wasserstoff und Stickstoff aus dem Metall selbst heraus. Dieser Entgasungsprozess ist entscheidend, um Probleme wie die Wasserstoffversprödung zu verhindern, ein Phänomen, das bei hochfesten Bauteilen zu katastrophalem Versagen führen kann.

Ermöglichung hochreiner Verbindungen

Prozesse wie das Vakuumlöten basieren auf dieser ultrareinen Umgebung. Das Vakuum entfernt Oxide und Verunreinigungen, wodurch die Lötlegierung frei fließen und eine starke, flussmittelfreie Verbindung zwischen den Komponenten herstellen kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen stellen mit ihren komplexen Pumpsystemen, Dichtungen und fortschrittlichen Steuerungen eine deutlich höhere Kapitalinvestition dar als Standard-Atmosphärenöfen. Der Prozesszyklus kann auch länger sein, da Zeit zum Evakuieren der Kammer benötigt wird.

Nicht für alle Anwendungen erforderlich

Für viele allgemeine Anwendungen, bei denen eine geringe Menge an Oberflächenzunder akzeptabel ist oder leicht entfernt werden kann, sind die Präzision und die Kosten der Vakuumbehandlung möglicherweise unnötig. Ein herkömmlicher Ofen ist für Komponenten mit geringeren Spezifikationen oft kostengünstiger.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den erforderlichen Endmaterialeigenschaften des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, hellen Oberfläche ohne Oxidation oder Entkohlung liegt: Die Vakuumbehandlung ist die definitive Wahl für empfindliche Legierungen und Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität durch Entgasung oder die Schaffung einer überlegenen Lötverbindung liegt: Die kontrollierte Vakuumumgebung bietet ein Maß an Reinheit und Zuverlässigkeit, das sonst schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Härtung liegt, bei der leichte Oberflächenveränderungen akzeptabel sind: Ein traditioneller Atmosphärenofen ist oft die praktischere und wirtschaftlichere Lösung.

Durch die präzise Steuerung der Behandlungsumgebung bietet die Vakuum-Wärmebehandlung eine unvergleichliche Kontrolle über die endgültige Leistung und Qualität Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil der Vakuum-Wärmebehandlung |

|---|---|

| Oberflächenqualität | Eliminiert Oxidation und Entkohlung für eine helle, saubere Oberfläche. |

| Innere Integrität | Entfernt eingeschlossene Gase (Entgasung), um Versprödung zu verhindern. |

| Prozessreinheit | Ermöglicht hochintegre Prozesse wie das flussmittelfreie Vakuumlöten. |

| Ideal für | Hochleistungsmetalle und -legierungen, die überlegene Eigenschaften erfordern. |

Müssen Sie eine makellose Oberfläche und überlegene Materialeigenschaften erzielen?

Für Hochleistungskomponenten in der Luft- und Raumfahrt, Medizin oder im Werkzeugbau ist die Präzision der Vakuum-Wärmebehandlung entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Vakuumöfen und das Fachwissen, die Ihr Labor benötigt, um Materialintegrität und wiederholbare Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumlösungen Ihre Wärmebehandlungsprozesse verbessern und Ihre spezifischen Materialziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung