Im Kern ist die chemische Gasphasenabscheidung (CVD) von Metallen ein hochentwickeltes Verfahren, das verwendet wird, um einen dünnen, festen Metallfilm aus einem gasförmigen Zustand auf einer Oberfläche zu erzeugen. In einer Vakuumkammer werden chemische Gase, die das gewünschte Metall enthalten, eingeführt, die dann direkt auf der Oberfläche des Zielobjekts eine kontrollierte chemische Reaktion eingehen. Diese Reaktion lagert eine hochreine, dichte und stark gebundene metallische Beschichtung ab.

Der entscheidende Unterschied der CVD-Technik besteht darin, dass Sie nicht einfach eine vorgefertigte Beschichtung auftragen. Stattdessen verwenden Sie Vorläufergase und Energie, um den metallischen Film Atom für Atom direkt auf der Oberfläche des Teils chemisch aufzubauen, was zu einer grundlegend neuen, integrierten Schicht führt.

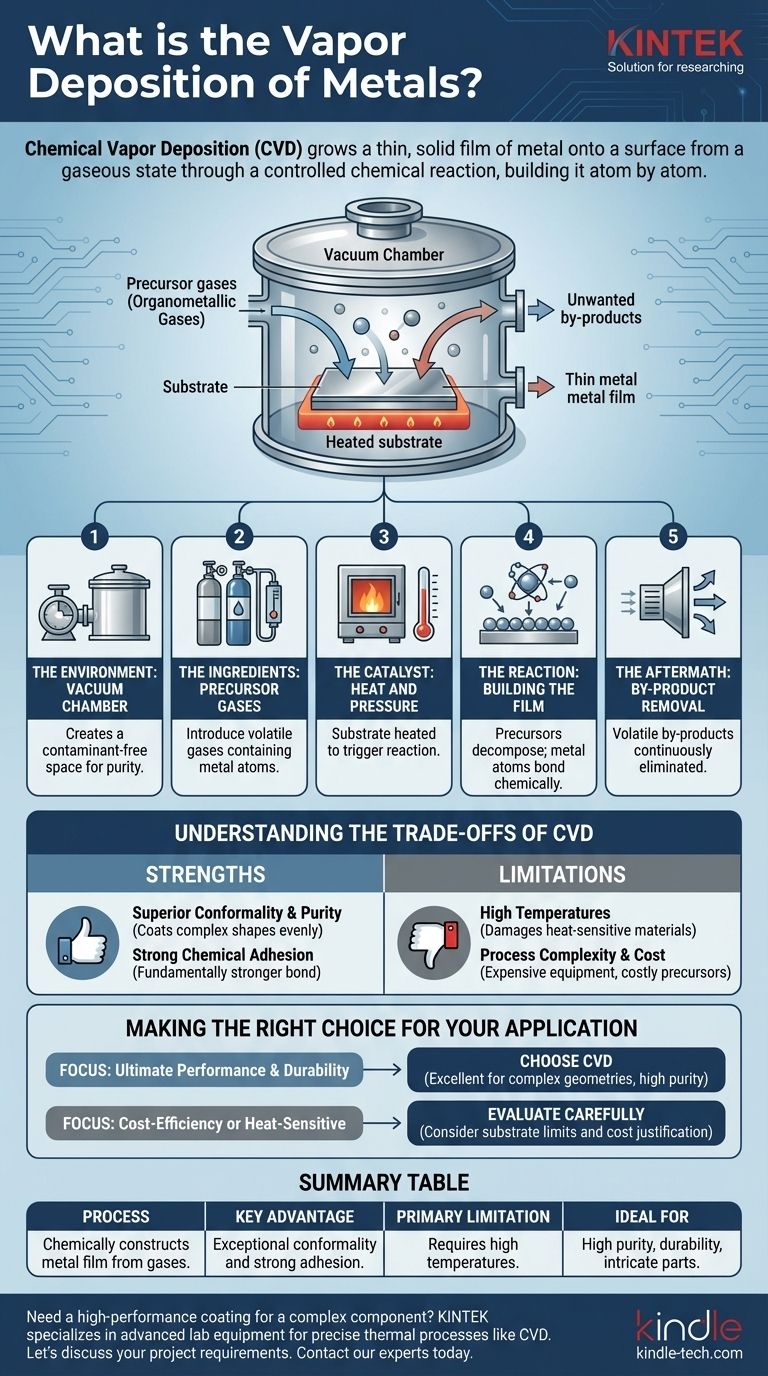

Wie die chemische Gasphasenabscheidung funktioniert: Eine Schritt-für-Schritt-Analyse

Um CVD wirklich zu verstehen, müssen Sie es als eine Abfolge kontrollierter physikalischer und chemischer Ereignisse begreifen. Jeder Schritt ist entscheidend, um die endgültige Hochleistungsbeschichtung zu erzielen.

Die Umgebung: Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Das Erzeugen eines Vakuums ist der erste Schritt, da es Luft und andere Verunreinigungen entfernt, die die chemische Reaktion stören könnten. Dies gewährleistet, dass die endgültige Beschichtung außergewöhnlich rein ist.

Die Zutaten: Vorläufergase

Als Nächstes werden ein oder mehrere flüchtige chemische Gase, sogenannte Vorläufer, in die Kammer geleitet. Diese Gase werden speziell ausgewählt, weil sie die Atome des Metalls enthalten, das Sie abscheiden möchten (z. B. organometallisches Gas). Die Flussrate dieser Gase wird präzise gesteuert.

Der Katalysator: Hitze und Druck

Das zu beschichtende Teil, das sogenannte Substrat, wird in der Kammer auf eine bestimmte, hohe Temperatur erhitzt. Diese Energie dient nicht dazu, etwas zu schmelzen; sie dient als Katalysator, der die chemische Reaktion auf der Oberfläche des Substrats ermöglicht.

Die Reaktion: Aufbau des Films

Wenn das heiße Substrat mit den Vorläufergasen interagiert, wird eine chemische Reaktion ausgelöst. Die Vorläufer zersetzen sich, und die gewünschten Metallatome binden direkt an die Oberfläche des Substrats. Dieser Prozess baut Schicht für Schicht auf und bildet einen dichten und festen Film.

Die Nachbereitung: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte. Diese sind flüchtig und werden kontinuierlich durch den Gasstrom des Vakuumsystems aus der Kammer entfernt, sodass nur die reine, feste Beschichtung zurückbleibt.

Die Kompromisse der CVD verstehen

Wie jedes fortschrittliche Herstellungsverfahren hat CVD deutliche Vorteile und Einschränkungen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Stärke: Überlegene Konformität und Reinheit

Da die Beschichtung aus einem Gas aufgebaut wird, kann sie extrem komplexe Formen, scharfe Ecken und innere Hohlräume durchdringen und gleichmäßig beschichten. Diese Fähigkeit, überall eine gleichmäßige Schicht zu erzeugen, wird als hohe Konformität bezeichnet, ein entscheidender Vorteil gegenüber Sichtlinienprozessen.

Stärke: Starke Haftung

Der CVD-Prozess bildet eine echte chemische Bindung zwischen der Beschichtung und dem Substratmaterial. Dies ist grundlegend stärker und haltbarer als eine rein physikalische Bindung, bei der ein Material einfach aufgesprüht wird.

Einschränkung: Hohe Temperaturen

Die Notwendigkeit hoher Reaktionstemperaturen kann eine große Einschränkung sein. Substrate, die diese Hitze nicht aushalten (wie viele Kunststoffe oder bestimmte Metalllegierungen), werden durch den Prozess beschädigt oder verformt.

Einschränkung: Prozesskomplexität und Kosten

CVD erfordert teure Geräte, einschließlich Vakuumkammern, Hochtemperaturöfen und präzise Gasfördersysteme. Die Vorläufergase selbst können ebenfalls kostspielig sein, was es zu einer weniger wirtschaftlichen Wahl für Komponenten mit geringem Wert macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob CVD eingesetzt werden soll, hängt vollständig von den technischen Anforderungen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Haltbarkeit liegt: CVD ist aufgrund seiner außergewöhnlichen Haftung, Reinheit und der Fähigkeit, komplexe Geometrien zu beschichten, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt oder Ihr Teil hitzeempfindlich ist: Sie müssen sorgfältig prüfen, ob das Substrat die hohen Temperaturen verträgt und ob die Leistungsvorteile die höheren Kosten von CVD rechtfertigen.

Letztendlich bedeutet das Verständnis von CVD, zu verstehen, wie überlegene Materialeigenschaften von Grund auf entwickelt werden können, um eine Komponente zu schaffen, die mehr ist als die Summe ihrer Teile.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Chemischer Aufbau eines Metallfilms aus Vorläufergasen auf einer Substratoberfläche. |

| Hauptvorteil | Außergewöhnliche Konformität (beschichtet komplexe Formen gleichmäßig) und starke chemische Haftung. |

| Primäre Einschränkung | Erfordert hohe Temperaturen, die hitzeempfindliche Materialien beschädigen können. |

| Ideal für | Anwendungen, die hohe Reinheit, Haltbarkeit und eine gleichmäßige Beschichtung auf komplexen Teilen erfordern. |

Benötigen Sie eine Hochleistungsbeschichtung für eine komplexe Komponente?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse wie die chemische Gasphasenabscheidung spezialisiert. Ob Sie neue Materialien entwickeln oder eine Beschichtungsanwendung optimieren, unsere Expertise und Lösungen können Ihnen helfen, überlegene Ergebnisse mit hoher Reinheit und starker Haftung zu erzielen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige CVD-Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung