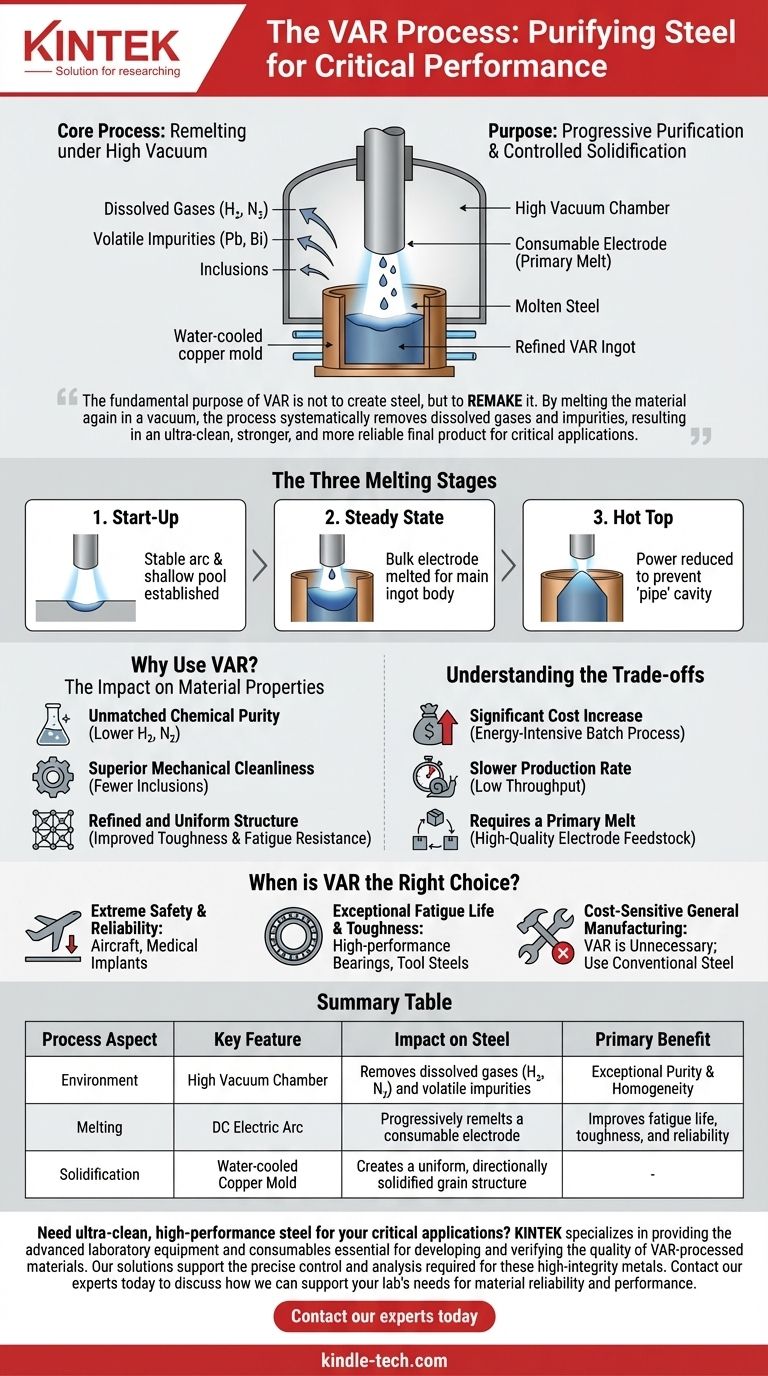

Im Kern ist das Vakuumlichtbogenschmelzen (VAR) ein sekundärmetallurgisches Verfahren zur Herstellung von Stahl mit außergewöhnlicher Reinheit und einer stark verfeinerten inneren Struktur. Es ist keine Methode zur Herstellung von Stahl aus Rohmaterialien, sondern ein Reinigungsschritt. Bei dem Verfahren wird ein fester Stahlzylinder, die sogenannte Verbrauchselektrode, unter hohem Vakuum schrittweise mittels eines elektrischen Lichtbogens in einer wassergekühlten Kupferform neu aufgeschmolzen.

Der grundlegende Zweck von VAR ist nicht, Stahl zu erzeugen, sondern ihn neu zu erschaffen. Durch das erneute Schmelzen des Materials im Vakuum werden gelöste Gase und Verunreinigungen systematisch entfernt, was zu einem ultrareinen, festeren und zuverlässigeren Endprodukt für kritische Anwendungen führt.

Die Mechanik einer saubereren Schmelze

Um den Wert von VAR zu verstehen, muss man zunächst seine einzigartige Betriebsumgebung verstehen. Jeder Schritt ist bewusst darauf ausgelegt, die Materialreinheit und die strukturelle Integrität zu verbessern.

Die Verbrauchselektrode

Das Verfahren beginnt mit einer festen Elektrode einer spezifischen Stahlchemie. Diese Elektrode wird typischerweise durch einen primären Schmelzprozess hergestellt, beispielsweise in einem Lichtbogenofen (EAF) oder durch Vakuuminduktionsschmelzen (VIM).

Die Vakuumumgebung

Der gesamte Umschmelzvorgang findet in einer versiegelten Kammer unter hohem Vakuum statt. Dies ist das kritischste Element des Prozesses, da das Vakuum unerwünschte gelöste Gase – insbesondere Wasserstoff und Stickstoff – aktiv aus dem geschmolzenen Metall zieht. Es bewirkt auch, dass flüchtige Spurenelemente wie Blei und Bismut verdampfen und entfernt werden.

Der Lichtbogen und die kontrollierte Erstarrung

Ein Gleichstrom wird verwendet, um einen Lichtbogen zwischen dem unteren Ende der Elektrode und einer kleinen Menge Anlaufmaterial am Boden eines wassergekühlten Kupfertiegel zu erzeugen. Die intensive Hitze des Lichtbogens schmilzt die Spitze der Elektrode, wodurch geschmolzener Stahl Tropfen für Tropfen in den Tiegel darunter fällt.

Dieses kontrollierte, schrittweise Schmelzen und Erstarren von unten nach oben erzeugt eine hochgleichmäßige und richtungsabhängig ausgerichtete Kornstruktur, wodurch die chemische Segregation minimiert wird.

Die drei Schmelzstufen

Der Prozess wird in drei verschiedenen Phasen gesteuert, um einen intakten Endbarren zu gewährleisten:

- Anfahren: Ein stabiler Lichtbogen und ein flaches Schmelzbad werden sorgfältig aufgebaut.

- Stationärer Betrieb: Der Hauptteil der Elektrode wird mit konstanter Geschwindigkeit geschmolzen, um den Hauptkörper des Barrens aufzubauen.

- Hot Top (Heißes Ende): Die Leistung wird langsam reduziert, um die Erstarrung des letzten Schmelzmetalls an der Oberseite zu steuern und eine zentrale Schrumpfhöhle, bekannt als „Pfeife“, zu verhindern.

Warum VAR verwenden? Die Auswirkungen auf die Materialeigenschaften

Der eng kontrollierte VAR-Prozess bietet deutliche Vorteile, die mit herkömmlichen, großtechnischen Stahlerzeugungsmethoden nicht zu erzielen sind.

Unübertroffene chemische Reinheit

Durch die Entfernung gelöster Gase weist VAR-Stahl einen deutlich geringeren Wasserstoffgehalt auf, der eine Hauptursache für innere Rissbildung und Versprödung ist. Die Entfernung anderer flüchtiger Verunreinigungen verbessert die Materialintegrität weiter.

Überlegene mechanische Sauberkeit

Während des Umschmelzens haben nichtmetallische Einschlüsse (wie Oxide und Sulfide) Zeit, an die Oberfläche des Schmelzbades aufzusteigen. Dadurch können sie vom nutzbaren Barren isoliert werden, was zu einem „saubereren“ Stahl mit weitaus weniger inneren Spannungspunkten führt, an denen Ermüdungsrisse entstehen können.

Verfeinerte und gleichmäßige Struktur

Der Prozess der gerichteten Erstarrung verhindert die Bildung von groben, ungleichmäßigen Kristallen. Stattdessen erzeugt er eine feinkörnige, homogene Mikrostruktur, die die Zähigkeit, Duktilität und Ermüdungsbeständigkeit des Materials direkt verbessert.

Die Kompromisse verstehen

Trotz seiner Vorteile ist VAR keine universelle Lösung. Seine gezielte Anwendung wird durch erhebliche Kompromisse bestimmt.

Erhebliche Kostensteigerung

VAR ist ein zusätzlicher, sehr energieintensiver Batch-Prozess, der an bereits hergestelltem Stahl durchgeführt wird. Dieser zweite Schmelzschritt erhöht die Kosten des Endprodukts im Vergleich zu konventionell hergestelltem Stahl erheblich.

Langsamere Produktionsrate

Das Umschmelzen einer Elektrode ist ein langsamer, akribischer Prozess. Der Durchsatz eines VAR-Ofens ist nur ein Bruchteil des Durchsatzes eines primären Stahlwerks, was ihn für die Massenproduktion von Rohstahl ungeeignet macht.

Erfordert eine Primärschmelze

VAR ist ein sekundäres Raffinationsverfahren, was bedeutet, dass es auf die Versorgung mit hochwertigen Elektroden angewiesen ist. Dies fügt der Herstellungskette einen Schritt hinzu und erfordert eine sorgfältige Kontrolle der Chemie der ursprünglichen Elektrode.

Wann ist VAR die richtige Wahl?

Die Entscheidung für ein VAR-behandeltes Material wird ausschließlich von den Leistungsanforderungen der Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Sicherheit und Zuverlässigkeit liegt: VAR ist für kritische Komponenten wie Flugwerksfahrwerke, Turbinentriebwerksscheiben oder medizinische Implantate, bei denen ein Materialversagen katastrophal wäre, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Ermüdungslebensdauer und Zähigkeit liegt: VAR ist die klare Wahl für Hochleistungslager, Spezialgetriebe und Werkzeugstähle, die intensiven zyklischen Belastungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen allgemeinen Bau- oder Fertigungsanwendungen liegt: VAR ist höchstwahrscheinlich unnötig und unwirtschaftlich; herkömmliche Stahlerzeugungsprozesse sind weitaus geeigneter.

Wenn Sie verstehen, dass VAR ein Präzisionsreinigungswerkzeug ist, können Sie es für Anwendungen spezifizieren, bei denen die Materialintegrität die absolute Priorität hat.

Zusammenfassungstabelle:

| Prozessaspekt | Hauptmerkmal | Auswirkung auf den Stahl |

|---|---|---|

| Umgebung | Hochvakuumkammer | Entfernt gelöste Gase (H₂, N₂) und flüchtige Verunreinigungen |

| Schmelzen | DC-Lichtbogen | Schmilzt eine Verbrauchselektrode schrittweise neu |

| Erstarrung | Wasserkühlung Kupferform | Erzeugt eine gleichmäßige, gerichtete Erstarrungsstruktur |

| Hauptvorteil | Außergewöhnliche Reinheit & Homogenität | Verbessert Ermüdungslebensdauer, Zähigkeit und Zuverlässigkeit |

Benötigen Sie ultrareinen, hochleistungsfähigen Stahl für Ihre kritischen Anwendungen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Überprüfung der Qualität von VAR-behandelten Materialien unerlässlich sind. Unsere Lösungen unterstützen die präzise Steuerung und Analyse, die für diese hochintegren Metalle erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors in Bezug auf Materialzuverlässigkeit und Leistung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Anwendungsbereiche des Induktionshartlötens? Hochgeschwindigkeits-, automatisierte Verbindung für die Massenproduktion

- Was ist die Hauptfunktion eines Vakuum-Induktionsschmelzofens? Herstellung von reinen Cu-Si-Legierungen

- Was ist der Unterschied zwischen einem Widerstandsofen und einem Induktionsofen? Wählen Sie die richtige Heizmethode für Ihr Labor

- Was sind die Nachteile von kernlosen Induktionsöfen? Wichtige Kompromisse zwischen Flexibilität und Effizienz

- Funktioniert Induktionserwärmung bei nichtmagnetischen Materialien? Ja, bei leitfähigen Metallen wie Aluminium und Kupfer.

- Was ist der Verwendungszweck eines Aluminiumschmelzofens? Erzielung hochreiner, effizienter Metallverarbeitung

- Wovon hängt das Induktionsschmelzen im Induktionsofen ab? Entsperren Sie das schnelle, saubere Schmelzen von Metallen

- Wie berechnet man die Leistung eines Induktionsschmelzofens? Sorgen Sie für eine genaue Dimensionierung für Spitzenleistung