Das Funktionsprinzip der PECVD besteht darin, ein elektrisch geladenes Gas, bekannt als Plasma, zu nutzen, um die chemischen Reaktionen anzutreiben, die zur Erzeugung eines dünnen Films auf einer Oberfläche erforderlich sind. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, nutzt die Plasma-Enhanced Chemical Vapor Deposition (PECVD) die Energie des Plasmas, um Vorläufergase aufzuspalten. Dieser grundlegende Unterschied ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch sie für empfindliche Materialien geeignet ist.

Die zentrale Innovation der PECVD ist die Nutzung von Plasma zur Energiezufuhr für chemische Reaktionen, anstatt sich auf hohe Hitze zu verlassen. Diese Entkopplung von Reaktionsenergie und thermischer Energie macht den Prozess für die Herstellung moderner Elektronik und anderer temperaturempfindlicher Komponenten unverzichtbar.

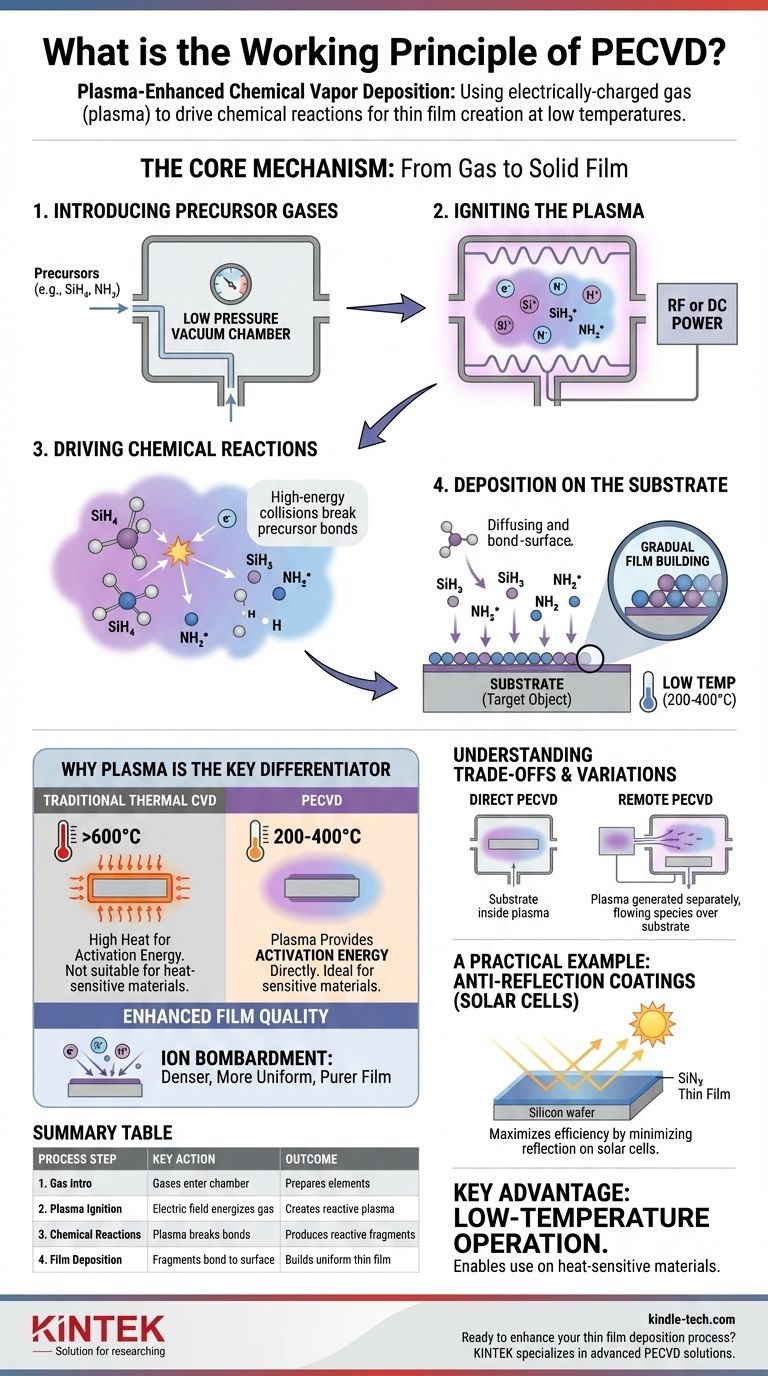

Der Kernmechanismus: Von Gas zu fester Schicht

PECVD wandelt gasförmige Chemikalien durch einen präzisen, vierteiligen Prozess in einer Vakuumkammer in einen festen, hochreinen Dünnfilm um.

Schritt 1: Einführung der Vorläufergase

Der Prozess beginnt mit der Einführung spezifischer reaktiver Gase, sogenannter Vorläufer, in eine Vakuumkammer mit niedrigem Druck. Diese Gase enthalten die für den endgültigen Film erforderlichen Elemente, wie Silan (SiH₄) und Ammoniak (NH₃) zur Herstellung eines Siliziumnitridfilms.

Schritt 2: Zündung des Plasmas

Ein elektrisches Feld, typischerweise Hochfrequenz (HF) oder Gleichstrom (DC), wird über die Kammer angelegt. Dieses Feld regt das Gas an, entreißt den Atomen Elektronen und erzeugt ein Plasma – einen hochreaktiven Materiezustand, der aus Ionen, Elektronen und neutralen Radikalen besteht.

Schritt 3: Steuerung der chemischen Reaktionen

Die energiereichen Elektronen im Plasma kollidieren mit den Molekülen des Vorläufergases. Diese Kollisionen sind stark genug, um die chemischen Bindungen der Vorläufer aufzubrechen, wodurch eine Mischung hochreaktiver molekularer Fragmente entsteht. Dieser Schritt ist der chemische Kern des Prozesses.

Schritt 4: Abscheidung auf dem Substrat

Diese reaktiven Fragmente diffundieren dann zur Oberfläche des Zielobjekts (des Substrats). Sie reagieren miteinander und binden an der Oberfläche, wodurch allmählich der gewünschte Dünnfilm, Schicht für Schicht von Atomen, aufgebaut wird.

Warum Plasma der entscheidende Unterschied ist

Der „plasmaverstärkte“ Aspekt ist kein geringfügiges Detail; es ist das Merkmal, das den Prozess definiert und ihm einen entscheidenden Vorteil gegenüber anderen Methoden verschafft.

Energie ohne extreme Hitze

Bei der herkömmlichen thermischen CVD muss das Substrat auf sehr hohe Temperaturen (oft >600°C) erhitzt werden, um die zur Zersetzung der Vorläufergase erforderliche Energie bereitzustellen. Bei PECVD liefert das Plasma diese Aktivierungsenergie direkt, wodurch das Substrat bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) bleiben kann.

Diese Niedertemperaturfähigkeit ist unerlässlich für die Abscheidung von Filmen auf Materialien, die hoher Hitze nicht standhalten, wie z. B. integrierte Schaltkreise mit komplexen, mehrschichtigen Strukturen.

Verbesserte Filmqualität

Das Plasma initiiert nicht nur Reaktionen; es beeinflusst auch die Qualität des Films. Die geladenen Ionen aus dem Plasma werden auf das Substrat beschleunigt, ein Phänomen, das als Ionenbeschuss bekannt ist. Diese Einwirkung trägt dazu bei, einen dichteren, gleichmäßigeren und reineren Film zu erzeugen, als dies mit Niedertemperatur-Thermalmethoden allein erreicht werden könnte.

Verständnis der Kompromisse und Variationen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen und Variationen ist der Schlüssel zu seiner effektiven Anwendung.

Direkte vs. Remote-PECVD

Bei der direkten PECVD wird das Substrat direkt in das Plasma eingebracht. Obwohl dies effizient ist, kann es manchmal durch Ionenbeschuss zu Oberflächenschäden kommen.

Um dies zu mildern, wird eine Variante namens Remote-PECVD verwendet, bei der das Plasma in einer separaten Kammer erzeugt wird. Die reaktiven chemischen Spezies werden dann extrahiert und über das Substrat geleitet, das sich in einer plasmafreien Umgebung befindet, wodurch es vor möglichen Schäden geschützt wird.

Prozesskomplexität

Die Kontrolle einer Plasmaumgebung ist komplexer als die bloße Steuerung von Temperatur und Druck. Die Chemie des Plasmas kann kompliziert sein, und die Erzielung eines perfekt gleichmäßigen Films über eine große Fläche erfordert hochentwickelte Ausrüstung und Prozesskontrolle.

Die Auswahl der Vorläufer ist entscheidend

Die endgültigen Eigenschaften des abgeschiedenen Films spiegeln direkt die verwendeten Vorläufergase wider. Die Auswahl der richtigen Vorläufer ist entscheidend für die Anpassung der Eigenschaften des Films, wie z. B. seine elektrische Leitfähigkeit, optischen Eigenschaften oder Härte.

Ein praktisches Beispiel: Antireflexionsbeschichtungen

Die Herstellung von Solarzellen liefert ein klares Beispiel für die Bedeutung der PECVD.

Das Ziel

Um die Effizienz einer Solarzelle zu maximieren, muss die Menge des von ihrer Oberfläche reflektierten Sonnenlichts minimiert werden. Dies wird durch das Aufbringen einer Antireflexionsbeschichtung erreicht.

Der Prozess

PECVD wird verwendet, um einen dünnen Film aus Siliziumnitrid (SiNx) auf den Siliziumwafer aufzubringen. Das Plasma zersetzt die Vorläufergase (Silan und Ammoniak) effizient und ermöglicht die Bildung eines hochwertigen SiNx-Films bei einer Temperatur, die niedrig genug ist, um die darunter liegende empfindliche Solarzelle nicht zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt (wie komplexer Elektronik oder Kunststoffen): PECVD ist die überlegene Wahl, da sein Niedertemperaturprozess thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines einfachen, hochkristallinen Films auf einem robusten Substrat liegt, das Hitze verträgt: Die herkömmliche thermische CVD könnte eine einfachere und kostengünstigere Option sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmdichte und Haftung bei niedrigen Temperaturen zu erreichen: Die inhärente Ionenbeschuss der PECVD bietet einen deutlichen Vorteil gegenüber anderen Niedertemperaturverfahren.

Letztendlich geht es beim Verständnis der PECVD darum, ihre einzigartige Fähigkeit anzuerkennen, Hochenergiechemie ohne die Konsequenzen hoher Temperaturen zu liefern.

Zusammenfassungstabelle:

| PECVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Schritt 1: Gaseinführung | Vorläufergase (z. B. SiH₄, NH₃) gelangen in die Vakuumkammer | Bereitet chemische Elemente für die Filmbildung vor |

| Schritt 2: Plasma-Zündung | Elektrisches Feld regt Gas an und erzeugt Plasma | Erzeugt reaktive Ionen, Elektronen und Radikale |

| Schritt 3: Chemische Reaktionen | Plasma bricht Vorläuferbindungen auf | Erzeugt reaktive Fragmente für die Abscheidung |

| Schritt 4: Filmbeschichtung | Fragmente binden an der Substratoberfläche | Baut schichtweise einen gleichmäßigen, hochreinen Dünnfilm auf |

| Hauptvorteil | Niedertemperaturbetrieb | Ermöglicht den Einsatz auf hitzeempfindlichen Materialien (200–400 °C gegenüber >600 °C bei thermischer CVD) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche PECVD-Lösungen und Laborgeräte und liefert präzise Niedertemperaturabscheidung für empfindliche Substrate wie integrierte Schaltkreise und Solarzellen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Expertise die Fähigkeiten Ihres Labors optimieren und Ihre Forschungs- oder Produktionsziele beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung