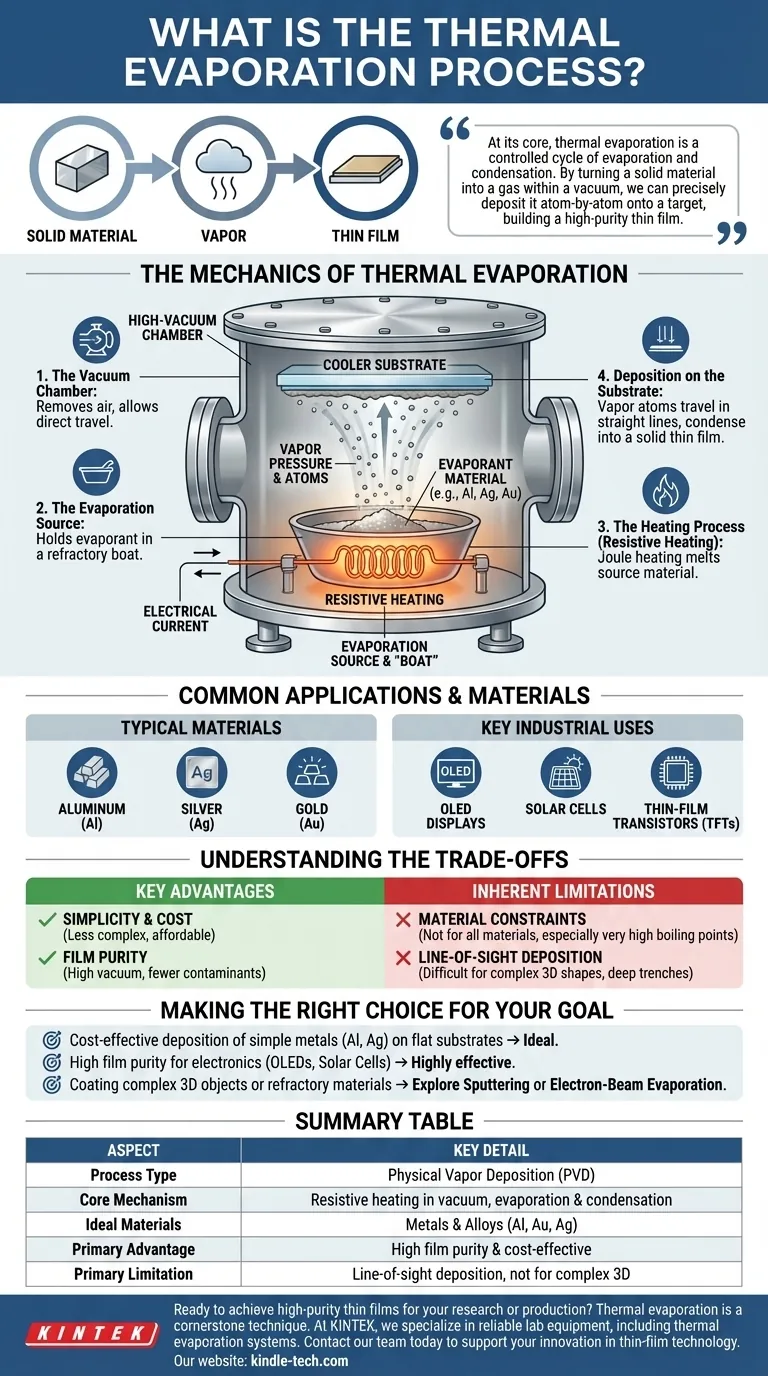

Kurz gesagt, die thermische Verdampfung ist ein weit verbreitetes Verfahren zur Herstellung ultradünner Schichten, indem ein Ausgangsmaterial in einem Hochvakuum erhitzt wird, bis es zu einem Dampf wird. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, einem sogenannten Substrat, und bildet eine gleichmäßige Schicht. Es ist eine grundlegende Art der physikalischen Gasphasenabscheidung (PVD), die für ihre relative Einfachheit und Geschwindigkeit geschätzt wird.

Im Kern ist die thermische Verdampfung ein kontrollierter Zyklus aus Verdampfung und Kondensation. Indem wir ein festes Material in einem Vakuum in ein Gas umwandeln, können wir es präzise Atom für Atom auf ein Ziel abscheiden und so einen hochreinen Dünnfilm aufbauen.

Die Mechanik der thermischen Verdampfung

Um den Prozess zu verstehen, ist es am besten, ihn in seine Kernkomponenten und die Abfolge der Ereignisse zu zerlegen. Jedes Teil spielt eine entscheidende Rolle für die endgültige Qualität der abgeschiedenen Schicht.

Die Vakuumkammer

Der gesamte Prozess findet in einer Hochvakuumkammer statt, die typischerweise aus Edelstahl besteht. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt, wodurch die verdampften Atome direkt zum Substrat gelangen können, ohne mit etwas anderem zu kollidieren.

Die Verdampfungsquelle

Das abzuscheidende Material, bekannt als Evaporant, wird in einen kleinen Tiegel gelegt, oft als "Boot" oder "Korb" bezeichnet. Diese Boote werden aus hochtemperaturbeständigen Materialien wie Wolfram oder Molybdän hergestellt, die extrem hohen Temperaturen standhalten können.

Der Heizprozess (Widerstandsheizung)

Die gebräuchlichste Methode ist die Widerstandsverdampfung. Ein großer elektrischer Strom wird durch das Boot geleitet, das das Evaporant enthält. Aufgrund seines elektrischen Widerstands heizt sich das Boot schnell auf – ein Effekt, der als Joule-Heizung bekannt ist.

Diese intensive Hitze schmilzt zunächst das Ausgangsmaterial und gibt dann seinen Atomen genügend Energie, um sich zu lösen und zu verdampfen, wodurch ein Dampfdruck in der Kammer entsteht.

Abscheidung auf dem Substrat

Die verdampften Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das kühlere Substrat treffen, das strategisch über der Quelle platziert ist. Beim Kontakt verlieren die Atome ihre Energie, kondensieren wieder in einen festen Zustand und bauen Schicht für Schicht einen Dünnfilm auf.

Häufige Anwendungen und Materialien

Die thermische Verdampfung ist ein bewährtes Verfahren zur Abscheidung spezifischer Materialtypen, insbesondere in der Elektronikindustrie.

Typische Materialien

Diese Methode eignet sich besonders gut für die Abscheidung von Metallen und einigen Legierungen, die einen erreichbaren Verdampfungspunkt haben. Gängige Beispiele sind Aluminium (Al), Silber (Ag) und Gold (Au).

Wichtige industrielle Anwendungen

Filme, die durch thermische Verdampfung hergestellt werden, finden sich in einer Reihe moderner Technologien. Es ist ein wichtiger Herstellungsschritt für OLED-Displays, Solarzellen und Dünnschichttransistoren (TFTs), wo dünne, reine Schichten leitfähiger oder reflektierender Metalle erforderlich sind.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Hauptvorteil: Einfachheit und Kosten

Die Ausrüstung für die thermische Verdampfung ist im Allgemeinen weniger komplex und erschwinglicher als für andere PVD-Methoden. Ihre betriebliche Einfachheit und angemessene Geschwindigkeit machen sie zu einer sehr zugänglichen Technik sowohl für Forschung als auch für die Produktion.

Hauptvorteil: Filmreinheit

Da der Prozess in einem Hochvakuum stattfindet und das Ausgangsmaterial direkt erhitzt wird, sind die resultierenden Filme oft sehr rein. Es gibt weniger Möglichkeiten für Verunreinigungen, in den Film eingebaut zu werden, verglichen mit energischeren Prozessen.

Inhärente Einschränkung: Materialbeschränkungen

Die thermische Verdampfung funktioniert nicht für alle Materialien. Materialien mit extrem hohen Siedepunkten sind mit einem Widerstandsboot schwer ausreichend zu erhitzen. Darüber hinaus können sich einige Verbindungen beim Erhitzen zersetzen oder zerfallen, was die Bildung eines stabilen Dampfes verhindert.

Inhärente Einschränkung: Line-of-Sight-Abscheidung

Die verdampften Atome bewegen sich geradlinig. Dies bedeutet, dass der Prozess "Line-of-Sight" ist, was es schwierig macht, Substrate mit komplexen, dreidimensionalen Formen oder tiefen Gräben gleichmäßig zu beschichten. Bereiche, die nicht im direkten Pfad des Dampfstroms liegen, erhalten wenig bis keine Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, die thermische Verdampfung zu verwenden, hängt vollständig von Ihrem Material, Ihrem Substrat und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung ist oft die ideale Wahl für Materialien wie Aluminium oder Silber auf flachen Substraten.

- Wenn Ihr Hauptaugenmerk auf hoher Filmreinheit für die Elektronik liegt: Dieser Prozess ist hochwirksam für die Herstellung der metallischen Schichten in OLEDs und Solarzellen, wo Reinheit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte oder hochtemperaturbeständiger Materialien liegt: Sie sollten alternative PVD-Methoden wie Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen, die eine bessere Abdeckung und höhere Energie bieten.

Letztendlich ermöglicht das Verständnis der grundlegenden Prinzipien der thermischen Verdampfung, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Widerstandsheizung eines Materials im Vakuum, wodurch Verdampfung und Kondensation auf einem Substrat verursacht werden. |

| Ideale Materialien | Metalle und Legierungen mit erreichbaren Verdampfungspunkten (z. B. Aluminium, Gold, Silber). |

| Hauptvorteil | Hohe Filmreinheit und kostengünstiger Betrieb. |

| Hauptbeschränkung | Line-of-Sight-Abscheidung, ungeeignet für komplexe 3D-Formen. |

Bereit, hochreine Dünnschichten für Ihre Forschung oder Produktion zu erzielen?

Die thermische Verdampfung ist eine grundlegende Technik zur Abscheidung kritischer Metallschichten in Geräten wie OLED-Displays und Solarzellen. Bei KINTEK sind wir darauf spezialisiert, zuverlässige Laborausrüstung, einschließlich thermischer Verdampfungssysteme, bereitzustellen, um die präzisen Anforderungen Ihres Labors zu erfüllen.

Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um effiziente, kostengünstige und reine Abscheidungsergebnisse zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovation in der Dünnschichttechnologie unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen