Im Wesentlichen ist die Dünnschichttechnologie in Halbleitern der Prozess des Abscheidens und Strukturierens extrem dünner Materialschichten – oft nur wenige Atome dick – auf einem Basismaterial oder Substrat. Diese Schichten sind nicht nur Beschichtungen; sie sind die grundlegenden Bausteine, die die komplexen elektrischen Pfade, Transistoren und andere Komponenten bilden, aus denen ein moderner Computerchip oder ein elektronisches Gerät besteht.

Der Hauptzweck der Dünnschichttechnologie besteht nicht nur darin, Geräte kleiner zu machen. Es geht darum, die elektrischen, optischen und physikalischen Eigenschaften von Materialien auf nahezu atomarer Ebene präzise zu gestalten, um die komplexe Funktionalität zu ermöglichen, die von allen modernen Elektronikgeräten gefordert wird.

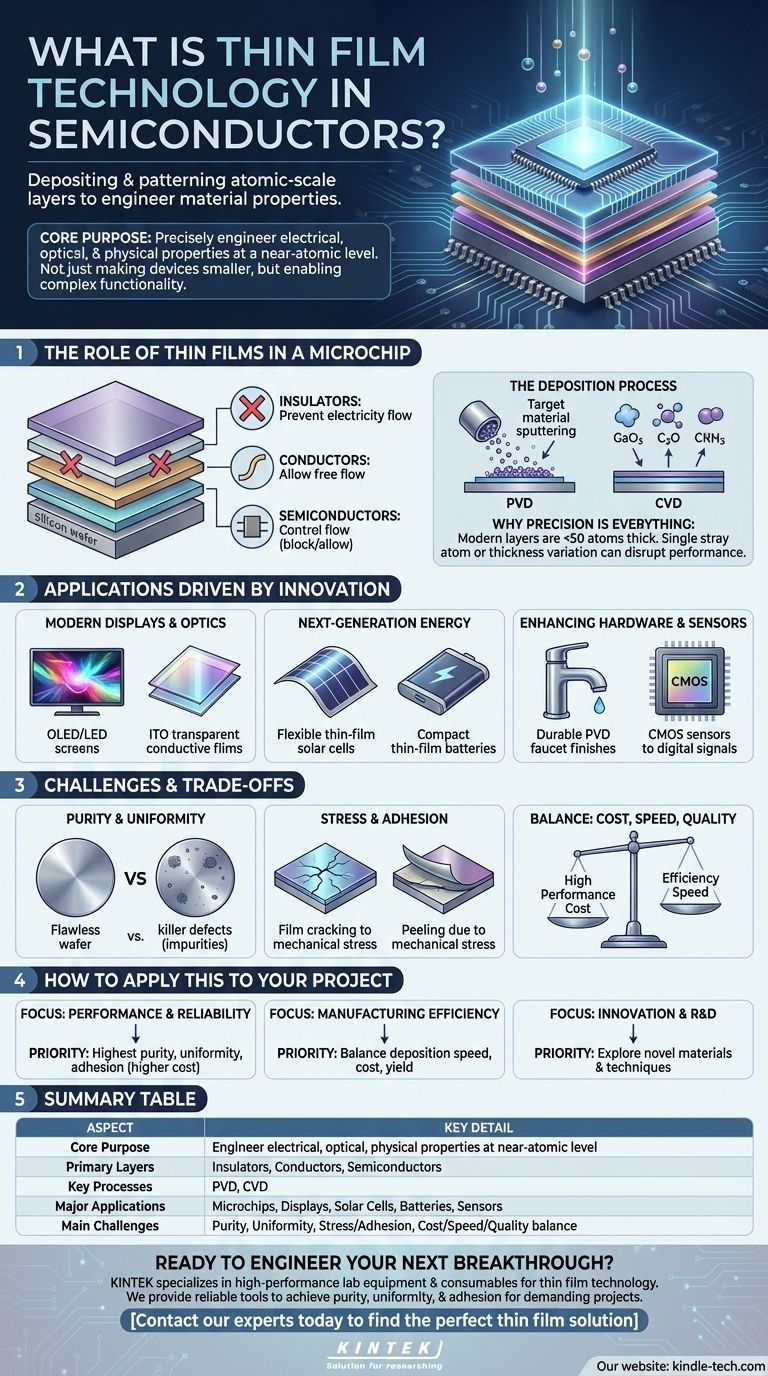

Die Rolle von Dünnschichten in einem Mikrochip

Im Kern ist ein Halbleiterbauelement ein sorgfältig konstruiertes Sandwich aus verschiedenen Materialien. Die Dünnschichttechnologie ist die Reihe von Techniken, die verwendet werden, um jede Schicht dieses Sandwichs mit unglaublicher Präzision zu erzeugen.

Die drei kritischen Schichten

Jede integrierte Schaltung besteht aus drei grundlegenden Arten von Dünnschichten: Isolatoren, die den Stromfluss verhindern; Leiter, die ihn frei fließen lassen; und Halbleiter, die so gesteuert werden können, dass sie den Fluss blockieren oder zulassen. Zusammen bilden diese Schichten die Millionen oder Milliarden von Transistoren auf einem einzigen Chip.

Der Abscheidungsprozess

Diese Schichten werden mithilfe von Prozessen wie der Physikalischen Gasphasenabscheidung (PVD) oder der Chemischen Gasphasenabscheidung (CVD) erzeugt. Diese Techniken nehmen ein Ausgangsmaterial und scheiden es Molekül für Molekül auf dem Siliziumwafer (Substrat) ab, um eine neue Schicht mit spezifischen, konstruierten Eigenschaften aufzubauen.

Warum Präzision alles ist

Mit der Verkleinerung der Geräte schrumpft auch die Dicke dieser Schichten. Ein moderner Transistor-Gate-Isolator kann weniger als 50 Atome dick sein. In diesem Maßstab kann bereits ein einzelnes Fremdatom oder eine geringfügige Dickenvariation die elektrische Leistung stören, die Effizienz verringern oder zum Ausfall des gesamten Geräts führen.

Anwendungen, die durch Dünnschichtinnovationen vorangetrieben werden

Obwohl die Dünnschichttechnologie für Computerchips grundlegend ist, ist sie die treibende Kraft hinter einer Vielzahl anderer fortschrittlicher Produkte. Die Fähigkeit, Materialeigenschaften in dünnen Schichten zu kontrollieren, eröffnet neue Möglichkeiten in verschiedenen Branchen.

Antrieb moderner Displays und Optiken

Die lebendigen Farben von OLED- und LED-Bildschirmen werden durch Dünnschichten erzeugt, die Licht emittieren. Transparente leitfähige Schichten wie Indiumzinnoxid (ITO) sind für Touchscreens und LCDs unerlässlich, da sie Strom durchlassen, während sie für das Auge unsichtbar bleiben.

Ermöglichung der nächsten Energiegeneration

Dünnschicht-Solarzellen sind leichter und flexibler als herkömmliche Siliziumpaneele, wodurch sie in Fenster oder gekrümmte Oberflächen integriert werden können. Ähnlich bieten Dünnschichtbatterien eine höhere Effizienz, schnelleres Laden und einen kleineren Formfaktor, was alles von medizinischen Implantaten bis zur Energiespeicherung im Netz revolutioniert.

Verbesserung von Hardware und Sensoren

Die Technologie erstreckt sich sogar auf alltägliche Hardware. Eine langlebige, farbige Oberfläche an einem modernen Wasserhahn ist oft eine PVD-Dünnschicht. Die CMOS-Sensoren in jedem Smartphone und jeder Digitalkamera verlassen sich auf gestapelte Dünnschichten, um Licht in elektrische Signale umzuwandeln, die ein Bild bilden.

Herausforderungen und Kompromisse verstehen

Die Fähigkeiten der Dünnschichttechnologie sind bemerkenswert, aber sie bringen erhebliche technische Herausforderungen mit sich. Perfektion auf der Nanoskala zu erreichen, ist ein ständiger Kampf.

Die Anforderung an Reinheit und Gleichmäßigkeit

Eine Schicht zu erzeugen, die über einen gesamten 12-Zoll-Siliziumwafer perfekt gleichmäßig und frei von Verunreinigungen ist, ist unglaublich schwierig. Jede Verunreinigung oder Ungleichmäßigkeit kann zu einem "Killerdefekt" werden, der den Chip ruiniert. Dies erfordert ultrareine Fertigungsumgebungen und hochkontrollierte Abscheidungssysteme.

Das Problem von Spannung und Adhäsion

Das Abscheiden einer neuen Materialschicht kann mechanische Spannungen erzeugen, ähnlich dem Dehnen eines Gummibandes. Wenn die Spannung zu hoch ist oder die Schicht nicht richtig an der darunter liegenden Schicht haftet, kann sie reißen oder sich ablösen, wodurch die komplexe Struktur des Geräts zerstört wird.

Das Gleichgewicht von Kosten, Geschwindigkeit und Qualität

Die hochwertigsten Abscheidungsmethoden sind oft die langsamsten und teuersten. Hersteller müssen ständig das Bedürfnis nach perfekten Schichten mit den wirtschaftlichen Realitäten der Massenproduktion in Einklang bringen und Kompromisse zwischen Geräteleistung, Fertigungsgeschwindigkeit und Gesamtkosten eingehen.

So wenden Sie dies auf Ihr Projekt an

Das Verständnis der Dünnschichttechnologie hilft Ihnen, bessere Entscheidungen zu treffen, egal ob Sie ein Produkt entwerfen, einen Fertigungsprozess verwalten oder in neue Technologien investieren.

- Wenn Ihr Hauptaugenmerk auf Geräteleistung und Zuverlässigkeit liegt: Sie müssen Prozesse priorisieren, die höchste Reinheit, Gleichmäßigkeit und Schichthaftung liefern, auch wenn dies die Kosten erhöht.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz und Kosten liegt: Ihr Ziel ist es, das optimale Gleichgewicht zwischen Abscheidungsgeschwindigkeit, Materialkosten und akzeptabler Geräteausbeute zu finden.

- Wenn Ihr Hauptaugenmerk auf Innovation und Forschung und Entwicklung liegt: Sie sollten neuartige Materialien und Abscheidungstechniken erforschen, um neue Möglichkeiten zu erschließen, wie sie bei flexibler Elektronik oder transparenten Leitern zu sehen sind.

Letztendlich ist die Beherrschung der Kunst und Wissenschaft der Dünnschichten das, was funktionale Prototypen von weltverändernden Produkten unterscheidet.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekt |

|---|---|

| Kernzweck | Die elektrischen, optischen und physikalischen Eigenschaften von Materialien auf nahezu atomarer Ebene zu gestalten. |

| Primäre Schichten | Isolatoren, Leiter und Halbleiter. |

| Schlüsselprozesse | Physikalische Gasphasenabscheidung (PVD), Chemische Gasphasenabscheidung (CVD). |

| Hauptanwendungen | Mikrochips, OLED-/LED-Displays, Dünnschicht-Solarzellen, Sensoren und Batterien. |

| Hauptherausforderungen | Reinheit, Gleichmäßigkeit, Spannung/Adhäsion und Kompromisse bei Kosten/Geschwindigkeit/Qualität. |

Bereit für Ihren nächsten Durchbruch?

Egal, ob Sie fortschrittliche Mikrochips, Displays der nächsten Generation oder innovative Energielösungen entwickeln, die Präzision Ihrer Dünnschichtabscheidung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Dünnschichttechnologie und beliefert Forschungs- und Entwicklungslabore sowie Fertigungslabore.

Wir bieten Ihnen die zuverlässigen Werkzeuge und das Fachwissen, die Sie benötigen, um die Reinheit, Gleichmäßigkeit und Haftung für Ihre anspruchsvollsten Projekte zu erreichen. Lassen Sie uns besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Geräteleistung verbessern können.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Dünnschichtlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen