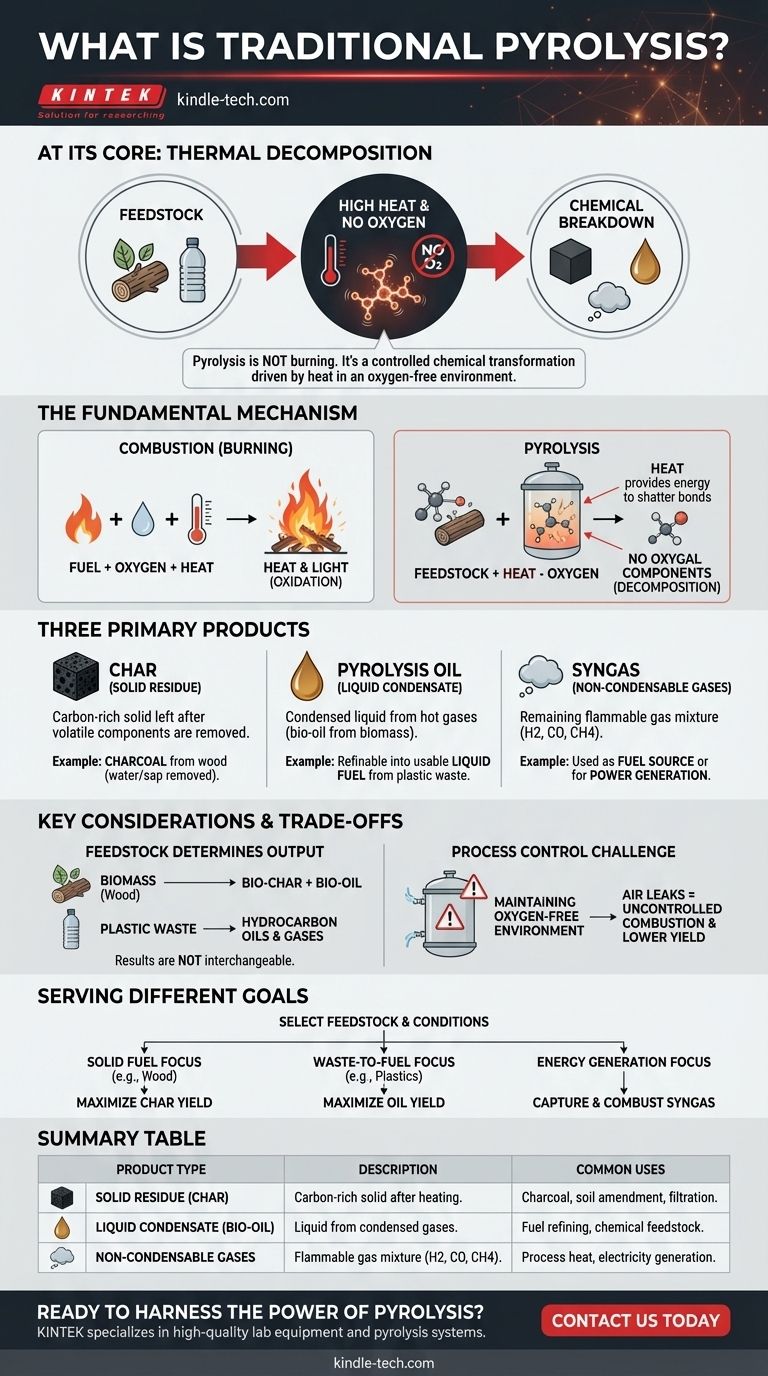

Im Kern ist die traditionelle Pyrolyse ein Prozess der thermischen Zersetzung. Sie nutzt hohe Temperaturen, um Materialien wie Holz oder Kunststoff in einer Umgebung mit wenig bis gar keinem Sauerstoff abzubauen. Dieser entscheidende Unterschied – die Abwesenheit von Sauerstoff – verhindert, dass das Material verbrennt, und zwingt es stattdessen, sich in neue, einfachere chemische Substanzen zu zerlegen.

Pyrolyse ist keine Verbrennung; es ist eine kontrollierte chemische Umwandlung, die durch Wärme angetrieben wird. Durch den Entzug von Sauerstoff verhindern wir die Verbrennung und zwingen stattdessen komplexe organische Moleküle, sich in eine Mischung aus nützlichen Gasen, Flüssigkeiten und einem festen, kohlenstoffreichen Rückstand zu zersetzen.

Der grundlegende Mechanismus: Wärme vs. Verbrennung

Was "thermische Zersetzung" bedeutet

Die Pyrolyse nutzt intensive Wärme, um die Energie bereitzustellen, die benötigt wird, um die starken chemischen Bindungen aufzubrechen, die große, komplexe Moleküle zusammenhalten.

Das Ausgangsmaterial, bekannt als Einsatzstoff, reagiert nicht mit Sauerstoff, wie es bei einem Feuer der Fall wäre. Stattdessen vibrieren die Moleküle einfach, bis sie in kleinere, stabilere Fragmente zerfallen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Verbrennung ist eine Oxidationsreaktion, die schnell Energie freisetzt. Sie erfordert Brennstoff, Sauerstoff und Wärme.

Die Pyrolyse entfernt den Sauerstoff aus dieser Gleichung. Ohne ihn kann der Einsatzstoff nicht entzündet werden. Dies erzwingt einen anderen chemischen Weg, der es uns ermöglicht, die resultierenden chemischen Komponenten einzufangen, anstatt ihre Energie nur als Wärme und Licht freizusetzen.

Die drei Hauptprodukte der Pyrolyse

Das spezifische Ergebnis hängt stark vom Einsatzstoff und den Prozessbedingungen ab, aber die Pyrolyse erzeugt im Allgemeinen drei verschiedene Produkttypen.

Der feste Rückstand (Koks)

Dies ist das kohlenstoffreiche feste Material, das übrig bleibt, nachdem die flüchtigen Bestandteile durch die Hitze ausgetrieben wurden.

Ein klassisches Beispiel ist die Herstellung von Holzkohle aus Holz. Der Pyrolyseprozess entfernt Wasser, Harz und andere Verbindungen und hinterlässt einen porösen, kohlenstoffreichen Feststoff.

Das flüssige Kondensat (Pyrolyseöl)

Wenn die während der Pyrolyse entstehenden heißen Gase abgekühlt werden, kondensiert ein Teil davon zu einer Flüssigkeit. Dies wird oft als Bio-Öl (aus Biomasse) oder Pyrolyseöl bezeichnet.

Diese Flüssigkeit ist eine komplexe Mischung verschiedener organischer Verbindungen. Wie im Beispiel von Kunststoffabfällen erwähnt, kann dieses Öl oft zu einem nutzbaren flüssigen Brennstoff raffiniert werden.

Die nicht kondensierbaren Gase (Synthesegas)

Die restlichen Gase, die beim Abkühlen nicht flüssig werden, werden oft als Synthesegas bezeichnet.

Dieses Gas ist eine Mischung aus Komponenten wie Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan. Es ist brennbar und kann als Brennstoffquelle verwendet werden, manchmal sogar, um den Pyrolyseprozess selbst anzutreiben.

Wichtige Überlegungen und Kompromisse

Der Einsatzstoff bestimmt das Ergebnis

Die wichtigste Variable ist das Material, mit dem Sie beginnen.

Die Pyrolyse von Biomasse wie Holz erzeugt Biokohle und Bio-Öl. Die Pyrolyse von Kunststoffabfällen, die aus Erdöl gewonnen werden, erzeugt eine ganz andere Reihe von Kohlenwasserstoffölen und -gasen. Die Ergebnisse sind nicht austauschbar.

Die Herausforderung der Prozesskontrolle

Die größte technische Herausforderung bei der Pyrolyse ist die Aufrechterhaltung der sauerstofffreien Umgebung bei hohen Temperaturen.

Jegliche Lufteintritte in den Reaktor können zu einer teilweisen, unkontrollierten Verbrennung führen. Dies verringert die Ausbeute der gewünschten Produkte und kann gefährliche Betriebsbedingungen schaffen.

Wie Pyrolyse verschiedenen Zielen dient

Die spezifischen Ergebnisse der Pyrolyse können durch sorgfältige Auswahl des Einsatzstoffs und Kontrolle der Prozessbedingungen gezielt gesteuert werden.

- Wenn Ihr Hauptaugenmerk auf festem Brennstoff oder Kohlenstoffsequestrierung liegt: Sie würden einen Biomasse-Einsatzstoff wie Holz verwenden und die Bedingungen optimieren, um die Ausbeute an stabiler, fester Holzkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Abfall zu Brennstoff liegt: Sie würden einen Einsatzstoff wie Kunststoffabfälle oder Reifen verwenden, um eine hohe Ausbeute an flüssigem Pyrolyseöl zu erzielen, das raffiniert werden kann.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Sie könnten ein System entwickeln, um das erzeugte Synthesegas aufzufangen und zu verbrennen, um damit Strom zu erzeugen oder Prozesswärme bereitzustellen.

Letztendlich bietet die Pyrolyse eine leistungsstarke thermische Methode zur Zerlegung von Materialien, um deren zugrunde liegenden chemischen Wert zu nutzen.

Zusammenfassungstabelle:

| Produkttyp | Beschreibung | Häufige Verwendungen |

|---|---|---|

| Fester Rückstand (Koks) | Kohlenstoffreicher Feststoff, der nach dem Erhitzen übrig bleibt. | Holzkohle, Bodenverbesserung, Filtration. |

| Flüssiges Kondensat (Bio-Öl) | Flüssigkeit aus kondensierten Pyrolysegasen. | Kraftstoffveredelung, chemischer Rohstoff. |

| Nicht kondensierbare Gase (Synthesegas) | Brennbare Gasmischung (H2, CO, CH4). | Prozesswärme, Stromerzeugung. |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Pyrolyse-Reaktoren und verwandter Systeme, um Ihnen zu helfen, Biomasse oder Abfallmaterialien effizient in wertvolle Produkte umzuwandeln. Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung helfen, um Ihre Forschungs- oder Produktionsziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu sehen, wie wir Ihre Arbeit unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen