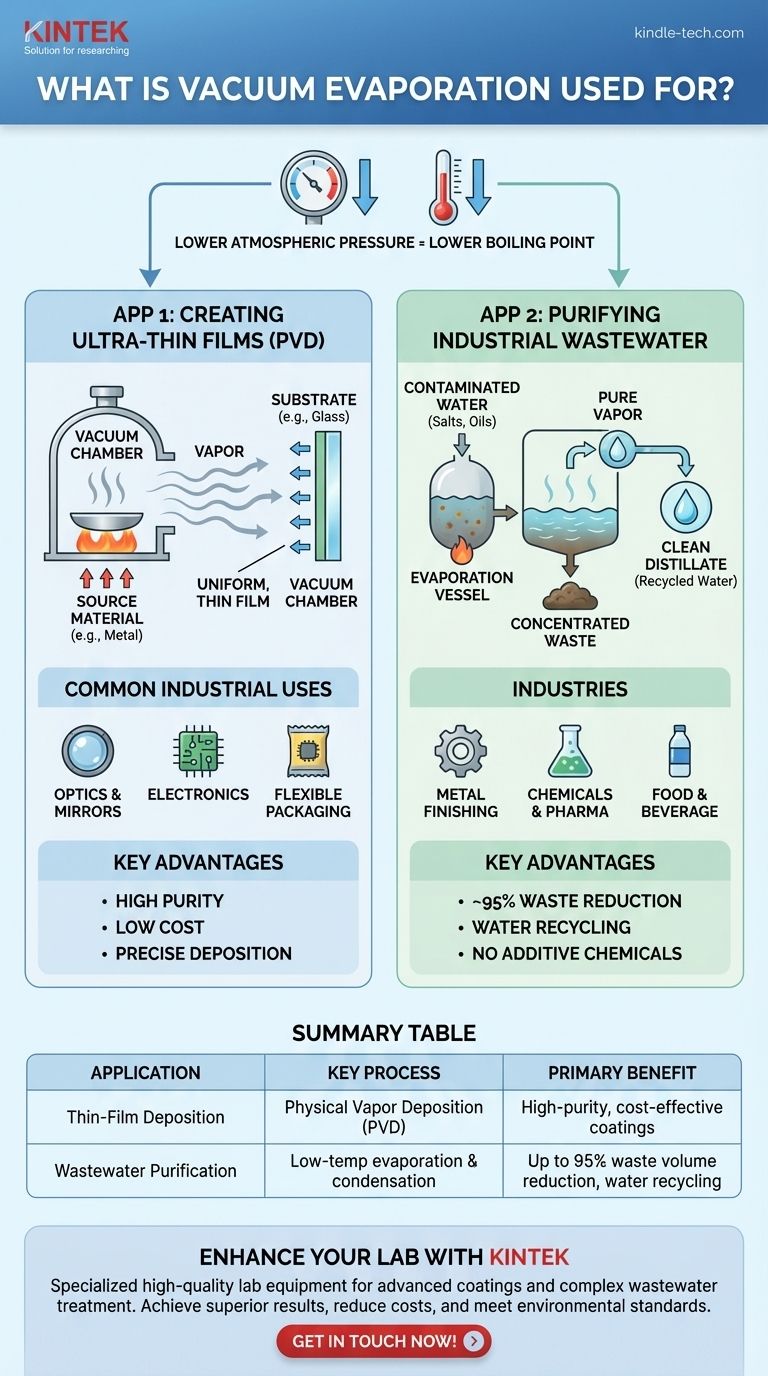

Kurz gesagt, die Vakuumverdampfung wird für zwei primäre und unterschiedliche industrielle Zwecke eingesetzt: die Herstellung ultradünner, hochleistungsfähiger Beschichtungen auf Oberflächen (ein Prozess, der als Dünnschichtabscheidung bezeichnet wird) und die Reinigung industrieller Abwässer durch die Trennung von Wasser und Verunreinigungen. Beide Anwendungen nutzen dasselbe Grundprinzip, nämlich die Senkung des Drucks, um eine Substanz leichter verdampfen zu lassen.

Das zentrale Konzept hinter der Vakuumverdampfung ist, dass die Reduzierung des atmosphärischen Drucks den Siedepunkt einer Substanz erheblich senkt. Dieses eine physikalische Prinzip wird auf zwei verschiedene Arten ausgenutzt: entweder um Metalle und andere Materialien für Präzisionsbeschichtungen zu verdampfen oder um Wasser effizient zur Reinigung zu verdampfen.

Das Grundprinzip: Wie das Vakuum die Spielregeln ändert

Verdampfung ohne hohe Hitze

Unter normalem atmosphärischem Druck siedet Wasser bei 100°C. Viele Metalle benötigen Tausende von Grad, um zu verdampfen.

Durch das Erzeugen eines Vakuums werden die meisten Luftmoleküle aus einer Kammer entfernt. Da weniger atmosphärischer Druck auf eine Substanz drückt, können ihre Moleküle mit viel weniger Energie in einen gasförmigen Zustand übergehen.

Das bedeutet, dass Wasser bei Raumtemperatur zum Sieden gebracht werden kann und harte Metalle bei viel niedrigeren Temperaturen verdampft werden können, als sie sonst benötigen würden. Diese Effizienz ist der Schlüssel zu beiden Hauptanwendungen.

Anwendung 1: Herstellung von Hochleistungsdünnschichten

Eine der häufigsten Anwendungen der Vakuumverdampfung ist ein Prozess der Physikalischen Gasphasenabscheidung (PVD). Es ist eine Methode zur Aufbringung einer außergewöhnlich dünnen und reinen Materialschicht auf eine Oberfläche, oft als Substrat bezeichnet.

Der Abscheidungsprozess erklärt

Ein Ausgangsmaterial, wie ein Metall wie Aluminium, wird in eine Vakuumkammer gegeben. Dieses Material wird erhitzt, bis es verdampft und einen Dampf seiner Atome freisetzt.

Diese Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das kühlere Substrat (z. B. ein Stück Glas oder Kunststoff) treffen. Bei Kontakt kondensieren sie wieder zu einem Feststoff und bilden einen gleichmäßigen, dünnen Film.

Häufige industrielle Anwendungen

Dieser Prozess ist für die Herstellung einer breiten Palette von Produkten unerlässlich:

- Spiegel- und optische Beschichtungen: Aufbringen reflektierender Schichten auf Glas für Spiegel oder Antireflexbeschichtungen auf Linsen.

- Elektronik: Erstellung elektrisch leitfähiger Filme für Schaltkreise und Komponenten.

- Flexible Verpackungen: Abscheidung eines dünnen Barrierefilms (wie Aluminium) auf Materialien wie Chipstüten, um Sauerstoff und Feuchtigkeit fernzuhalten.

- Dekorative Oberflächen: Verleihung einer metallischen, chromähnlichen Optik an Kunststoffe.

- Schutzbeschichtungen: Hinzufügen einer haltbaren Schicht zum Schutz von Oberflächen vor Korrosion.

Wichtige Vorteile für Beschichtungen

Als PVD-Methode wird die Vakuumverdampfung wegen ihrer hohen Reinheit geschätzt, da die Vakuumumgebung Kontaminationen minimiert. Es ist auch der kostengünstigste PVD-Prozess, was ihn für viele Anwendungen sehr wirtschaftlich macht.

Die Sichtlinien-Trajektorie des Dampfes ermöglicht eine präzise Abscheidung, kann aber auch bei komplexen Formen eine Einschränkung darstellen.

Anwendung 2: Reinigung industrieller Abwässer

Dasselbe Prinzip der Senkung des Siedepunkts ist auch eine äußerst wirksame Methode zur Wasseraufbereitung, insbesondere für Abwasserströme mit gelösten, nichtflüchtigen Verunreinigungen.

Der Trennprozess erklärt

Kontaminiertes Wasser wird in einen Niederdruckbehälter gepumpt. Das Vakuum ermöglicht es dem Wasser, bei niedriger Temperatur zu verdampfen, was weniger Energie verbraucht, als es bei atmosphärischem Druck zu kochen.

Der Wasserdampf ist rein und hinterlässt die Verunreinigungen (Salze, Schwermetalle, Öle), die viel höhere Siedepunkte haben. Dieser Dampf wird dann abgeleitet und wieder zu sauberem Wasser kondensiert, bekannt als das Destillat.

Die zurückbleibenden Schadstoffe bilden ein viel kleineres Volumen hochkonzentrierten Abfalls, bekannt als das Konzentrat.

Branchen, die darauf angewiesen sind

Diese Methode ist entscheidend für Industrien, die schwer zu behandelnde Abwässer produzieren, darunter:

- Metallverarbeitung & -veredelung

- Pharmazeutika und Chemikalien

- Lebensmittel- & Getränkeverarbeitung

Wichtige Vorteile für die Behandlung

Der Hauptvorteil ist eine massive Reduzierung des Abwasservolumens, oft um bis zu 95%. Dies senkt die Entsorgungskosten drastisch.

Der Prozess ermöglicht das Recycling von sauberem Wasser zurück in industrielle Prozesse und erfordert keine teuren Zusatzchemikalien.

Verständnis der Kompromisse und Einschränkungen

Für die Dünnschichtabscheidung

Die „Sichtlinien“-Natur bedeutet, dass sie hervorragend zum Beschichten flacher Oberflächen geeignet ist, aber Schwierigkeiten hat, komplexe dreidimensionale Objekte mit verdeckten Oberflächen gleichmäßig zu beschichten.

Obwohl es der kostengünstigste PVD-Prozess ist, können andere Methoden gewählt werden, wenn Eigenschaften wie Filmdichte oder Oberflächenhaftung wichtiger sind als die Kosten.

Für die Abwasserbehandlung

Die Vakuumverdampfung ist ideal für die Entfernung von Verunreinigungen mit hohem Siedepunkt, wie Salzen und Metallen. Sie ist jedoch nicht wirksam bei der Trennung von Verunreinigungen, die leicht mit dem Wasser verdampfen, wie flüchtige organische Verbindungen (VOCs).

Obwohl ihr Energieverbrauch im Vergleich zum herkömmlichen Kochen gering ist, handelt es sich immer noch um einen energieintensiven Prozess im Vergleich zu anderen Filtrationsmethoden wie der Umkehrosmose, mit der er oft kombiniert wird.

So wenden Sie dies auf Ihr Ziel an

- Wenn Ihr Hauptaugenmerk auf der Erstellung präziser Oberflächenbeschichtungen liegt: Die Vakuumverdampfung ist eine ausgezeichnete Wahl für kostengünstige, hochreine Filme auf relativ einfachen Geometrien, wie Linsen, Verpackungsfolien und Dekorationskomponenten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von problematischem Industrieabwasser liegt: Diese Methode ist eine leistungsstarke Lösung zur Trennung von Wasser von gelösten, nichtflüchtigen Verunreinigungen, insbesondere wenn das Ziel eine erhebliche Reduzierung des Abfallvolumens und das Wasserrückgewinnung ist.

Letztendlich ist die Vakuumverdampfung ein Beweis dafür, wie die Kontrolle einer einzigen Umgebungsvariable – des Drucks – zwei grundlegend unterschiedliche und kritische industrielle Herausforderungen lösen kann.

Übersichtstabelle:

| Anwendung | Schlüsselprozess | Hauptindustrien | Hauptvorteil |

|---|---|---|---|

| Dünnschichtabscheidung | Physikalische Gasphasenabscheidung (PVD) | Elektronik, Optik, Verpackung | Hochreine, kostengünstige Beschichtungen |

| Abwasserreinigung | Niedertemperaturverdampfung & Kondensation | Metallveredelung, Chemie, Lebensmittel & Getränke | Bis zu 95% Abfallvolumenreduzierung, Wasserrückgewinnung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit der Vakuumverdampfungstechnologie zu erweitern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie fortschrittliche Beschichtungen entwickeln oder komplexe Abwasserströme behandeln – unsere Vakuumverdampfungslösungen bieten Präzision, Effizienz und Zuverlässigkeit.

Wir helfen Ihnen:

- Überlegene Dünnschichtabscheidung für Ihre F&E oder Produktion zu erreichen.

- Eine effektive Abwasserreinigung zur Einhaltung von Umweltstandards zu implementieren.

- Betriebskosten durch energieeffiziente und langlebige Geräte zu senken.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK den Erfolg Ihres Labors unterstützen kann. Lassen Sie uns die perfekte Lösung für Ihre Anwendung finden. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung