Vakuumhärten ist ein Hochleistungs-Wärmebehandlungsverfahren, das zur Erhöhung der Härte und mechanischen Festigkeit von Metallteilen eingesetzt wird. Dabei wird ein Material in einem Vakuumofen auf eine bestimmte Temperatur erhitzt, dort gehalten und dann mit einem kontrollierten Medium schnell abgekühlt, um eine wünschenswerte metallurgische Struktur zu fixieren. Dieser gesamte Prozess wird ohne Sauerstoff durchgeführt, was Oberflächenoxidation verhindert und zu einem sauberen, glänzenden Teil führt.

Im Kern geht es beim Vakuumhärten darum, gleichzeitig zwei Ziele zu erreichen: die Umwandlung der inneren Struktur eines Metalls für maximale Härte und dies in einer makellosen Umgebung, die Oberflächenfehler wie Zunder und Verfärbungen verhindert. Die entscheidende Wahl bei diesem Prozess ist die Auswahl des richtigen Kühlmediums – Gas oder Öl –, das das Gleichgewicht zwischen Abkühlgeschwindigkeit und Teileintegrität bestimmt.

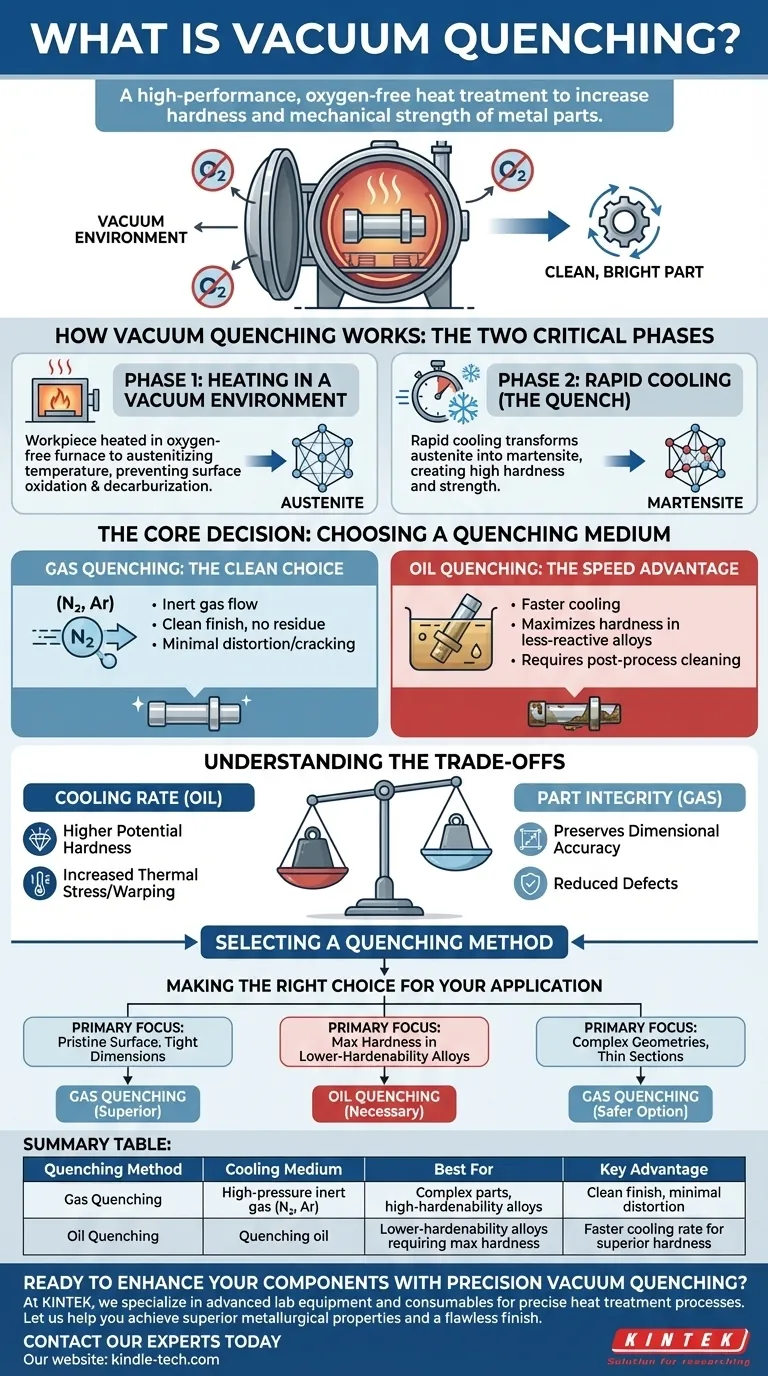

Wie das Vakuumhärten funktioniert: Die zwei kritischen Phasen

Der Prozess lässt sich in zwei unterschiedliche und gleichermaßen wichtige Stufen unterteilen: Erhitzen und Abschrecken. Die Vakuumumgebung ist der gemeinsame Nenner, der diese Technik so effektiv macht.

Phase 1: Erhitzen in Vakuumumgebung

Der erste Schritt beinhaltet das Einbringen des Werkstücks in einen Vakuumofen. Die Ofenkammer wird evakuiert, wodurch Sauerstoff und andere reaktive Gase entfernt werden.

Anschließend wird das Teil auf seine Austenitisierungstemperatur erhitzt, einen bestimmten Punkt, an dem sich seine Kristallstruktur in eine als Austenit bekannte Phase umwandelt.

Diese kontrollierte, sauerstofffreie Atmosphäre ist entscheidend, da sie Oxidation und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche), die häufige Probleme in traditionellen, atmosphärenbasierten Öfen sind, vollständig verhindert.

Phase 2: Schnelle Abkühlung (Das Abschrecken)

Sobald das Material vollständig in Austenit umgewandelt ist, muss es schnell abgekühlt werden. Diese schnelle Abkühlung, oder das „Abschrecken“, verhindert, dass die Austenitstruktur in ihren weicheren, vor dem Erhitzen bestehenden Zustand zurückkehrt.

Stattdessen wird eine Umwandlung in Martensit erzwungen, eine sehr harte, spröde Kristallstruktur. Diese martensitische Struktur verleiht dem abgeschreckten Teil seine hohe Härte und Festigkeit.

Die Geschwindigkeit des Abschreckens ist entscheidend und wird durch das verwendete Kühlmedium bestimmt.

Die Kernentscheidung: Auswahl eines Abschreckmediums

Die Wahl des Kühlmediums ist die wichtigste Variable beim Vakuumhärten und beeinflusst direkt die Endeigenschaften der Komponente.

Gasabschrecken: Die saubere Wahl

Beim Vakuumgasabschrecken wird das erhitzte Teil durch Einleiten eines Hochdruckstroms inerter Gase, typischerweise Stickstoff oder Argon, in den Ofen abgekühlt.

Dieses Verfahren ist außergewöhnlich sauber, da es keine Rückstände auf der Oberfläche des Teils hinterlässt. Die Teile kommen glänzend und fertig aus dem Ofen, ohne dass eine Nachbehandlung erforderlich ist.

Das Gasabschrecken bietet eine gleichmäßigere und weniger aggressive Abkühlung, was das Risiko von Teileverzug oder Rissbildung erheblich reduziert, insbesondere bei Bauteilen mit komplexen Geometrien oder dünnen Abschnitten.

Ölvergütung: Der Geschwindigkeitsvorteil

Bei einigen Stahllegierungen mit geringerer Härtbarkeit ist das Gasabschrecken nicht schnell genug, um die vollständige martensitische Umwandlung zu erreichen. Diese Materialien erfordern eine Vakuumölvergütung.

Bei diesem Verfahren wird das erhitzte Teil aus der Vakuumheizkammer in eine integrierte, versiegelte Kammer überführt, die mit Abschrecköl gefüllt ist.

Öl entzieht Wärme viel schneller als Gas und stellt sicher, dass selbst weniger reaktive Legierungen maximale Härte erreichen. Der Nachteil ist, dass das Teil nach der Behandlung gründlich gereinigt werden muss, um Ölrückstände zu entfernen.

Die Abwägungen verstehen

Die Auswahl eines Abschreckverfahrens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Ihre Wahl wird immer eine Reihe von technischen Kompromissen beinhalten.

Abkühlrate vs. Teileintegrität

Ein schnelleres Abschrecken (Öl) führt zu einer höheren potenziellen Härte, induziert aber auch eine größere thermische Spannung. Dies erhöht das Risiko von Verformung, Verzug und sogar Mikrorissen im Werkstück.

Ein langsameres, kontrollierteres Abschrecken (Gas) ist schonender für das Teil, wahrt die Maßgenauigkeit und verringert die Wahrscheinlichkeit von Defekten.

Sauberkeit vs. Prozesskomplexität

Das Gasabschrecken ist ein einstufiger, sauberer Prozess. Die Teile sind fertig, wenn sie den Ofen verlassen.

Die Ölvergütung ist von Natur aus unordentlich und erfordert einen zusätzlichen, oft zeitaufwändigen Reinigungsschritt. Dies erhöht die betriebliche Komplexität und die Kosten für den gesamten Fertigungsablauf.

Materialverträglichkeit

Die Wahl wird oft durch das Material selbst bestimmt. Hochhärtbare Legierungen wie bestimmte Werkzeugstähle können erfolgreich mit Gas gehärtet werden.

Viele gängige Konstruktions- und Lagerstähle erfordern jedoch die aggressivere Abkühlrate von Öl, um ihre festgelegten Härteanforderungen zu erfüllen.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Methode auszuwählen, müssen Sie das kritischste Ergebnis für Ihre Komponente klar definieren.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und engen Maßhaltigkeit liegt: Das Gasabschrecken ist die überlegene Wahl, da es die Notwendigkeit einer Reinigung eliminiert und Verzug minimiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei Legierungen mit geringerer Härtbarkeit zu erreichen: Die Ölvergütung ist aufgrund ihrer schnelleren und aggressiveren Abkühlrate oft notwendig.

- Wenn Ihr Projekt komplexe Geometrien, scharfe Ecken oder dünne Querschnitte umfasst: Das Gasabschrecken bietet einen kontrollierteren und gleichmäßigeren Kühlprozess und ist somit die sicherere Option zur Vermeidung von Defekten.

Durch das Verständnis dieser Grundprinzipien können Sie die präzise Vakuumhärtungsmethode auswählen, die sowohl die metallurgischen Anforderungen Ihres Materials als auch die Endqualitätsstandards Ihres Projekts erfüllt.

Zusammenfassungstabelle:

| Abschreckverfahren | Kühlmedium | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Gasabschrecken | Inertes Gas unter hohem Druck (N₂, Ar) | Komplexe Teile, hochhärtbare Legierungen | Sauberes Finish, minimale Verformung |

| Ölvergütung | Abschrecköl | Legierungen mit geringerer Härtbarkeit, die maximale Härte erfordern | Schnellere Abkühlrate für überlegene Härte |

Bereit, Ihre Komponenten mit präzisem Vakuumhärten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsprozesse. Ob Sie die sauberen, verzugsfreien Ergebnisse des Gasabschreckens oder die maximale Härte durch Ölvergütung benötigen, unsere Lösungen sind auf die spezifischen Material- und Qualitätsstandards Ihres Labors zugeschnitten.

Lassen Sie uns Ihnen helfen, überlegene metallurgische Eigenschaften und ein makelloses Finish zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die richtige Vakuumhärtungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung