Im Wesentlichen ist ein Vakuumsinterschmelzofen ein hochspezialisierter Industrieofen, der Materialien in einer kontrollierten Umgebung mit niedrigem Druck anstatt an offener Luft erhitzt. Seine Hauptfunktion besteht darin, pulverförmige Materialien bei hohen Temperaturen zu einer festen Masse zu verschmelzen, ohne dass sie mit Sauerstoff oder anderen atmosphärischen Gasen reagieren können. Dieser Prozess verhindert Kontamination und Oxidation und führt zu Materialien mit überlegener Reinheit, Dichte und Leistungseigenschaften.

Die wichtigste Erkenntnis ist, dass es bei einem Vakuumofen nicht nur um Wärme geht, sondern um absolute atmosphärische Kontrolle. Durch das Entfernen der Luft werden unerwünschte chemische Reaktionen wie Oxidation eliminiert, was die Herstellung von fortschrittlichen Materialien ermöglicht, die in einem herkömmlichen Ofen nicht herstellbar wären.

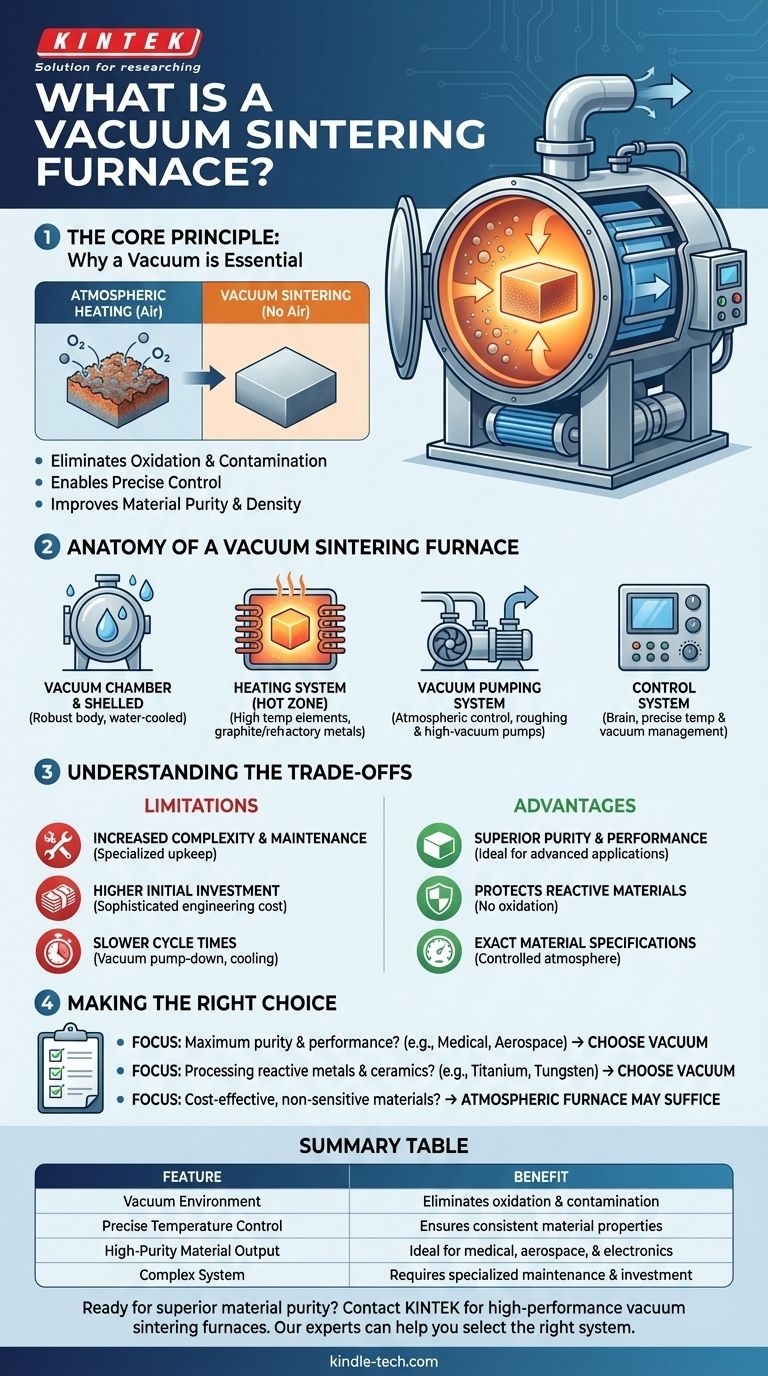

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Das bestimmende Merkmal dieser Technologie ist das Vakuum. Bei den hohen Temperaturen, die zum Sintern erforderlich sind, werden die meisten Materialien hochreaktiv. Die Vakuumumgebung begegnet dieser grundlegenden Herausforderung direkt.

Eliminierung von Oxidation und Kontamination

In einer normalen Atmosphäre führt das Erhitzen eines Materials dazu, dass es mit Sauerstoff reagiert und eine Oxidschicht bildet. Diese Oxidation kann das Endprodukt schwächen oder seine Eigenschaften vollständig verändern. Durch das Evakuieren der Kammer entfernt der Ofen praktisch den gesamten Sauerstoff und andere reaktive Gase und bewahrt so die chemische Integrität des Materials.

Ermöglichung präziser Kontrolle

Die Vakuumumgebung bietet eine saubere, neutrale Basislinie. Dies ermöglicht es dem Bediener, ein reines Vakuum aufrechtzuerhalten oder gezielt spezifische, hochreine Inertgase wie Argon einzuleiten. Dieses Maß an Kontrolle ist entscheidend für die Erreichung exakter Materialspezifikationen.

Verbesserung der Materialreinheit und -dichte

Ohne die Einmischung von atmosphärischen Gasen können Materialpartikel effektiver miteinander verbunden werden. Dies führt zu einem Endprodukt, das dichter, fester und frei von mikroskopischen Hohlräumen und Verunreinigungen ist, die sich bei atmosphärischer Erhitzung bilden können.

Aufbau eines Vakuumsinterschmelzofens

Ein Vakuumofen ist ein komplexes System, bei dem mehrere Schlüsselkomponenten zusammenarbeiten, um Temperatur und Druck mit extremer Präzision zu steuern.

Die Vakuumkammer und das Gehäuse

Dies ist der abgedichtete, robuste Körper des Ofens. Er ist so konstruiert, dass er sowohl der intensiven Innenhitze als auch dem durch das Vakuum erzeugten starken Außendruck standhält. Ein Wasserkühlsystem ist typischerweise in das Gehäuse integriert, um eine Überhitzung zu verhindern.

Das Heizsystem (Heißzone)

Im Inneren der Kammer befindet sich die Heißzone, die die Heizelemente enthält, welche die erforderlichen hohen Temperaturen erzeugen. Diese Elemente können aus Graphit oder hitzebeständigen Metallen bestehen und nutzen Methoden wie elektrischen Widerstand oder Induktion, um das Material zu erhitzen.

Das Vakuumpumpsystem

Dies ist das Herzstück der atmosphärischen Steuerung des Ofens. Es besteht typischerweise aus einer Reihe von Pumpen – oft eine Vorvakuumpumpe, gepaart mit einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe) –, die zusammenarbeiten, um die Luft aus der Kammer abzusaugen und den angestrebten Zustand mit niedrigem Druck zu erreichen.

Das Steuersystem

Das Gehirn des Ofens ist ein hochentwickeltes elektronisches System, das jede Phase des Prozesses verwaltet. Es steuert präzise die Aufheizraten, hält das Material auf einer bestimmten Temperatur (bekannt als „Halten“), steuert die Abkühlraten und hält das Vakuumniveau aufrecht.

Verständnis der Kompromisse und Einschränkungen

Obwohl Vakuumsintern leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Vorteile gehen mit spezifischen Kompromissen einher, die wichtig zu verstehen sind.

Erhöhte Komplexität und Wartung

Die Kombination aus Hochtemperatur-, Hochvakuum- und elektronischen Steuerungssystemen macht diese Öfen komplex. Komponenten wie Vakuumpumpen und Heißzonen erfordern regelmäßige, spezialisierte Wartung, um einen zuverlässigen Betrieb zu gewährleisten.

Höhere Anfangsinvestition

Die anspruchsvolle Konstruktion und die Materialien, die erforderlich sind, um einen Ofen zu bauen, der extreme Temperaturen und Drücke sicher handhaben kann, führen zu deutlich höheren Anschaffungskosten im Vergleich zu herkömmlichen atmosphärischen Öfen.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer vor dem Erhitzen abzupumpen und das Material vor dem Entlüften sicher abzukühlen, verlängert die gesamte Zykluszeit und kann den Durchsatz begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz dieser Technologie hängt vollständig von Ihrem Material und den Anforderungen an die Endleistung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für Anwendungen wie medizinische Implantate, Luft- und Raumfahrtkomponenten oder fortschrittliche Elektronik ist die saubere Umgebung eines Vakuumofens nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle und Keramiken liegt: Materialien wie Titan, Wolfram und bestimmte fortschrittliche Keramiken würden durch Oxidation zerstört, was einen Vakuumofen zur einzig gangbaren Option macht.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von unempfindlichen Materialien liegt: Für einfache Keramiken oder Metalle, die durch Luftkontakt nicht beeinträchtigt werden, ist ein herkömmlicher atmosphärischer Ofen die weitaus praktischere und wirtschaftlichere Wahl.

Letztendlich ist das Verständnis der Kernfunktion des Ofens – der präzisen atmosphärischen Kontrolle – der Schlüssel zur Nutzung seiner Leistungsfähigkeit für die Innovation fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Eliminiert Oxidation und Kontamination |

| Präzise Temperaturkontrolle | Gewährleistet konsistente Materialeigenschaften |

| Hochreines Materialergebnis | Ideal für Medizin, Luft- und Raumfahrt sowie Elektronik |

| Komplexes System | Erfordert spezialisierte Wartung und Investition |

Sind Sie bereit, überlegene Materialreinheit und -leistung zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumsinterschmelzöfen, die für kritische Anwendungen in der Medizin, Luft- und Raumfahrt sowie bei fortschrittlichen Keramiken entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um Ihre genauen Materialspezifikationen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Innovationsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?