Vereinfacht ausgedrückt ist die chemische Gasphasenabscheidung ein hochpräziser Prozess zur schichtweisen Abscheidung eines ultradünnen, festen Films auf einer Oberfläche, Atom für Atom. Dabei wird ein flüchtiges chemisches Gas (ein „Precursor“) in einer Vakuumkammer verwendet, das beim Erhitzen reagiert oder sich zersetzt und das gewünschte Material direkt auf der Oberfläche einer Komponente abscheidet, um eine perfekt gleichmäßige Beschichtung zu bilden.

Die entscheidende Erkenntnis ist, dass die Gasphasenabscheidung kein einfacher Sprüh- oder Tauchprozess ist. Es handelt sich um eine hochentwickelte chemische Konstruktionstechnik, die eine Vakuumumgebung und kontrollierte Reaktionen nutzt, um hochreine, dichte und funktionelle Beschichtungen selbst auf komplexesten Formen zu erzeugen.

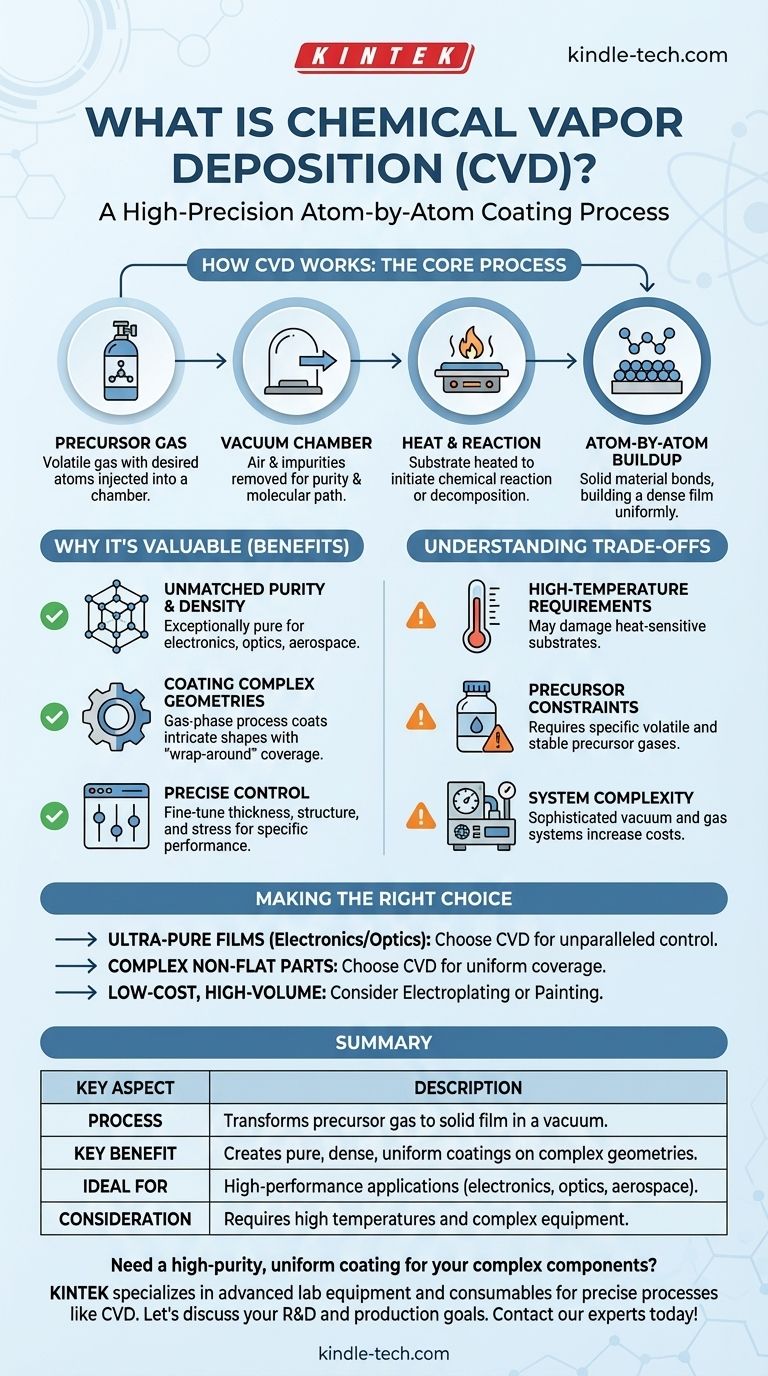

Wie Gasphasenabscheidung funktioniert: Der Kernprozess

Die Gasphasenabscheidung wandelt ein Gas mit bemerkenswerter Präzision in einen festen Film um. Der Prozess basiert auf einigen grundlegenden Komponenten, die in einem spezialisierten System zusammenwirken.

Die Rolle des Precursor-Gases

Der Prozess beginnt mit einem Precursor, einer flüchtigen chemischen Verbindung in Gasform, die die spezifischen Atome enthält, die Sie abscheiden möchten. Dieses Gas wird sorgfältig in die Prozesskammer injiziert.

Die Bedeutung der Vakuumkammer

Der gesamte Prozess findet in einer Vakuumkammer statt. Das Entfernen von Luft und anderen Gasen ist aus zwei Gründen entscheidend: Es verhindert die Kontamination des Endfilms und ermöglicht den Precursor-Gasmolekülen, ungehindert zur Zieloberfläche zu gelangen.

Der Katalysator von Wärme und Reaktion

Die zu beschichtende Komponente, das sogenannte Substrat, wird auf eine präzise Reaktionstemperatur erhitzt. Diese Wärme liefert die notwendige Energie, damit das Precursor-Gas eine chemische Reaktion eingeht oder sich zersetzt, wenn es mit der Oberfläche des Substrats in Kontakt kommt.

Der Atom-für-Atom-Aufbau

Während die chemische Reaktion abläuft, bindet sich das gewünschte feste Material direkt an die Oberfläche des Substrats. Im Laufe der Zeit baut dieser Prozess einen dünnen, dichten und hochgradig gleichmäßigen Film über die gesamte exponierte Fläche der Komponente auf.

Warum diese Methode wertvoll ist

Die chemische Gasphasenabscheidung (CVD) wird für Anwendungen gewählt, bei denen die Qualität und Leistung der Beschichtung von größter Bedeutung sind. Ihre einzigartigen Eigenschaften bieten erhebliche Vorteile gegenüber anderen Methoden.

Unübertroffene Reinheit und Dichte

Da der Prozess im Vakuum stattfindet, ist der resultierende Film außergewöhnlich rein und dicht. Dies ist entscheidend für Anwendungen in der Elektronik, Optik und Luft- und Raumfahrt, wo selbst winzige Verunreinigungen die Leistung beeinträchtigen können.

Beschichtung komplexer Geometrien

Im Gegensatz zu Sichtlinienprozessen wie dem Spritzlackieren ist CVD ein Gasphasenprozess. Das bedeutet, dass das Precursor-Gas komplizierte, dreidimensionale Formen erreichen und gleichmäßig beschichten kann, wodurch eine vollständige und gleichmäßige Abdeckung gewährleistet wird – oft als „Ummantelungseigenschaften“ bezeichnet.

Präzise Kontrolle über Filmeigenschaften

Ingenieure haben eine feinkörnige Kontrolle über das Endprodukt. Durch Anpassen von Parametern wie Temperatur, Druck und Gasflussraten können sie die Dicke, Kristallstruktur und Eigenspannung der Beschichtung präzise manipulieren, um spezifische Leistungsanforderungen zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Präzision geht mit inhärenten Komplexitäten und Einschränkungen einher, die berücksichtigt werden müssen.

Hohe Temperaturanforderungen

Der Prozess beruht oft auf hohen Temperaturen, um die chemische Reaktion einzuleiten. Dies kann ihn für Substrate ungeeignet machen, die hitzeempfindlich sind oder durch die Abscheidungstemperatur beschädigt werden könnten.

Einschränkungen des Precursor-Materials

Der Erfolg von CVD hängt vollständig davon ab, ein geeignetes Precursor-Gas zu finden. Diese Chemikalie muss flüchtig genug sein, um gasförmig zu werden, aber stabil genug, um sich nicht zu zersetzen, bevor sie das Substrat erreicht. Nicht alle Materialien haben leicht verfügbare oder kostengünstige Precursoren.

System- und Prozesskomplexität

Obwohl das Konzept einfach ist, ist die Ausrüstung es nicht. Die Verwaltung von Vakuumsystemen, der Umgang mit potenziell gefährlichen Gasen und die präzise Temperaturregelung erfordern hochentwickelte Maschinen und Fachwissen, was zu höheren Betriebskosten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, hochleistungsfähiger Filme für Elektronik oder Optik liegt: CVD ist ein Industriestandard und bietet eine unübertroffene Kontrolle über die Reinheit und Struktur des Materials.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-flacher Teile liegt: Die außergewöhnliche „Ummantelungsfähigkeit“ von CVD macht es zu einer überlegenen Wahl, um eine vollständige und gleichmäßige Abdeckung auf komplizierten Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großvolumiger Beschichtung für unkritische Anwendungen liegt: Einfachere Methoden wie Galvanisieren oder Lackieren sind wahrscheinlich praktischer und wirtschaftlicher als der präzisionsorientierte CVD-Prozess.

Letztendlich ermöglicht die chemische Gasphasenabscheidung die Schaffung fortschrittlicher Materialien, indem sie eine präzise Kontrolle über den Aufbau einer Oberfläche von den Atomen an aufwärts bietet.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Wandelt ein Precursor-Gas in einer Vakuumkammer in einen festen Film auf einem Substrat um. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, dichte und gleichmäßige Beschichtungen auf komplexen 3D-Geometrien. |

| Ideal für | Hochleistungsanwendungen in Elektronik, Optik und Luft- und Raumfahrt, bei denen die Beschichtungsqualität entscheidend ist. |

| Überlegung | Erfordert oft hohe Temperaturen und hochentwickelte Ausrüstung, was Kosten und Komplexität erhöhen kann. |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre komplexen Komponenten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Prozesse wie die chemische Gasphasenabscheidung. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder Luft- und Raumfahrtkomponenten entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, die perfekten Filmeigenschaften für Ihre Anwendung zu erzielen.

Lassen Sie uns besprechen, wie wir Ihre F&E- und Produktionsziele unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat