Die Gasphasenabscheidung von Graphen ist ein Prozess, bei dem Kohlenstoffatome in gasförmiger Form auf eine Oberfläche abgeschieden werden, um eine atomdünne Graphenschicht zu bilden. Diese Technik wandelt ein kohlenstoffreiches Gas oder einen Dampf in einen festen, hochgeordneten Film auf einem Zielmaterial, dem Substrat, um. Die am weitesten verbreitete und kommerziell praktikabelste dieser Methoden ist die chemische Gasphasenabscheidung (CVD).

Obwohl mehrere "Gasphasenabscheidungs"-Methoden existieren, ist die entscheidende Erkenntnis, dass die Wahl des Prozesses und des Substratmaterials die Qualität und den Umfang des produzierten Graphens grundlegend bestimmt. Die chemische Gasphasenabscheidung (CVD) auf einem Metallsubstrat hat sich als Standard für die Herstellung der großen, hochwertigen, einschichtigen Platten etabliert, die für fortschrittliche Elektronik erforderlich sind.

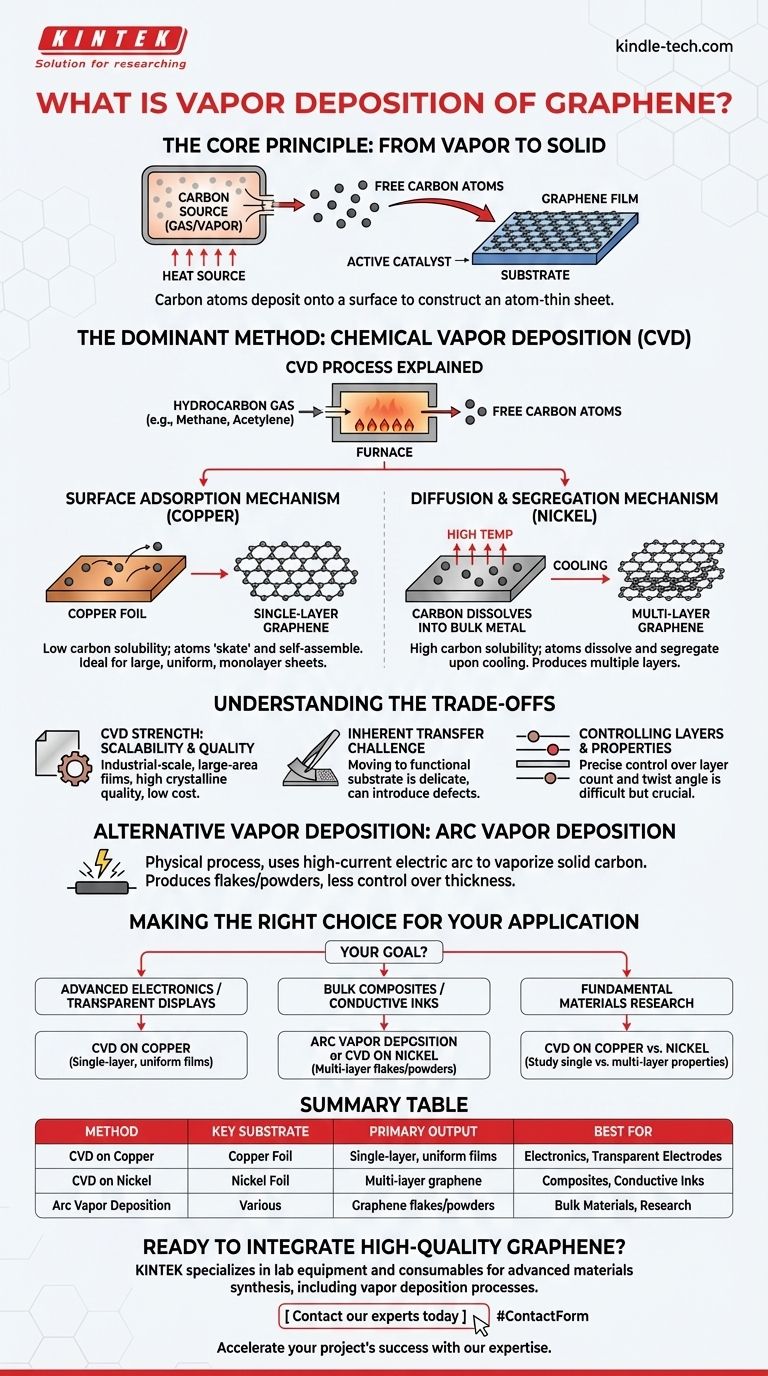

Das Kernprinzip: Vom Dampf zum Feststoff

Wie die Gasphasenabscheidung funktioniert

Im Grunde genommen besteht jedes Gasphasenabscheidungssystem aus einer kontrollierten Umgebung, typischerweise einer Vakuumkammer, die eine Kohlenstoffquelle und ein Substrat enthält. Eine Wärmequelle verdampft das Kohlenstoffmaterial oder zersetzt ein kohlenstoffhaltiges Gas. Diese freien Kohlenstoffatome bewegen sich dann und setzen sich auf dem Substrat ab, wodurch ein dünner Film entsteht.

Die entscheidende Rolle des Substrats

Das Substrat ist nicht nur eine passive Oberfläche; es ist ein aktiver Katalysator im Prozess. Die Wahl des Substratmaterials, meist einer Metallfolie, bestimmt, wie sich die Graphenschicht bildet. Metalle wie Kupfer und Nickel werden häufig verwendet, da ihre atomare Struktur eine Vorlage für das hexagonale Graphengitter bietet.

Die dominierende Methode: Chemische Gasphasenabscheidung (CVD)

Der CVD-Prozess erklärt

Bei einem typischen CVD-Prozess wird ein Kohlenwasserstoffgas wie Methan oder Acetylen in einen Hochtemperaturofen geleitet, der das Substrat enthält. Die intensive Hitze bricht die chemischen Bindungen im Gas auf und setzt einzelne Kohlenstoffatome frei, die sich dann auf der Metalloberfläche ablagern können.

Der Oberflächenadsorptionsmechanismus (Kupfer)

Metalle wie Kupfer haben eine geringe Kohlenstofflöslichkeit. Das bedeutet, dass Kohlenstoffatome sich nicht im Metall lösen. Stattdessen "gleiten" sie über die heiße Oberfläche und ordnen sich direkt zu einem hexagonalen Gitter an.

Da der Prozess selbstlimitierend ist, erzeugt er fast ausschließlich eine einzelne, durchgehende Graphenschicht. Dies macht ihn zur bevorzugten Methode für Anwendungen, die große, gleichmäßige, einschichtige Platten erfordern, wie transparente Elektroden und Sensoren.

Der Diffusions- und Segregationsmechanismus (Nickel)

Im Gegensatz dazu haben Metalle wie Nickel eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome in das Metallvolumen auf, ähnlich wie Zucker sich in heißem Wasser löst.

Wenn die Nickelfolie abkühlt, nimmt ihre Fähigkeit, Kohlenstoff zu halten, ab, und die gelösten Kohlenstoffatome scheiden sich aus oder "segregieren" zurück an die Oberfläche, wo sie Graphen bilden. Diese Methode kann leicht mehrere Graphenschichten erzeugen, was je nach Anwendung ein Vorteil oder Nachteil sein kann.

Die Kompromisse verstehen

CVDs Stärke: Skalierbarkeit und Qualität

Im Vergleich zu anderen Methoden ist CVD die vielversprechendste für die industrielle Produktion. Sie ist in der Lage, großflächige Graphenfilme (gemessen in Quadratmetern) mit hoher kristalliner Qualität und relativ geringen Kosten herzustellen.

Die inhärente Transferherausforderung

Ein erhebliches praktisches Hindernis ist, dass auf einem Metallsubstrat gewachsenes Graphen auf ein funktionales Substrat (wie Silizium, Glas oder Kunststoff) übertragen werden muss, um nützlich zu sein. Dieser Transferprozess ist heikel, kann Defekte und Verunreinigungen verursachen und bleibt eine große Herausforderung für die Massenproduktion.

Schichten und Eigenschaften kontrollieren

Eine perfekte Kontrolle über die Anzahl der Graphenschichten und deren Rotationsausrichtung (der "Verdrehungswinkel") ist schwierig. Diese strukturellen Details haben einen tiefgreifenden Einfluss auf die endgültigen elektrischen und optischen Eigenschaften des Materials, was eine präzise Kontrolle zu einem wichtigen Bereich der laufenden Forschung macht.

Alternative Gasphasenabscheidungsmethoden

Lichtbogen-Gasphasenabscheidung

Dies ist ein physikalischer, kein chemischer Prozess. Er verwendet einen Hochstrom-Lichtbogen, um eine feste Kohlenstoffquelle, wie einen Graphitstab, zu verdampfen. Der resultierende Kohlenstoffdampf kondensiert dann auf einem nahegelegenen Substrat.

Obwohl diese Methode für die Herstellung von Graphenflocken oder -pulvern effektiv ist, bietet sie weniger Kontrolle über die Schichtdicke und Filmgleichmäßigkeit im Vergleich zu CVD.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Nuancen jeder Abscheidungstechnik ist entscheidend für die Auswahl des richtigen Graphentyps für ein bestimmtes Ziel.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder transparenten Displays liegt: CVD auf Kupfer ist der Industriestandard für die Herstellung der notwendigen großflächigen, einschichtigen Graphenfilme.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Lichtbogen-Gasphasenabscheidung oder CVD auf Nickel kann effizienter sein, um größere Mengen mehrschichtiger Graphenflocken und -pulver herzustellen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Die Wahl zwischen Kupfer- und Nickelsubstraten bietet eine direkte Möglichkeit, die unterschiedlichen Eigenschaften von einschichtigem und mehrschichtigem Graphen zu untersuchen.

Die Beherrschung der Graphensynthese durch Gasphasenabscheidung ist der grundlegende Schritt, um sein revolutionäres Potenzial in Wissenschaft und Technologie freizusetzen.

Zusammenfassungstabelle:

| Methode | Wichtigstes Substrat | Primäres Ergebnis | Am besten geeignet für |

|---|---|---|---|

| CVD auf Kupfer | Kupferfolie | Einschichtige, gleichmäßige Filme | Elektronik, transparente Elektroden |

| CVD auf Nickel | Nickelfolie | Mehrschichtiges Graphen | Verbundwerkstoffe, leitfähige Tinten |

| Lichtbogen-Gasphasenabscheidung | Verschiedene | Graphenflocken/-pulver | Massenmaterialien, Forschung |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien, einschließlich Gasphasenabscheidungsprozesse, unerlässlich sind. Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um eine präzise Kontrolle über die Eigenschaften Ihres Graphens zu erzielen, egal ob Sie für die Produktion skalieren oder die Grenzen der Grundlagenforschung erweitreiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten