Die Gasphasenabscheidung von Polymeren ist eine Familie fortschrittlicher Fertigungstechniken, die zur Herstellung ultradünner, hochreiner Polymerfilme auf einem Substrat verwendet werden. Der Prozess funktioniert, indem das Polymer oder seine chemischen Vorläufer in einem Vakuumbehälter in einen gasförmigen Zustand überführt werden, der sich dann auf der Oberfläche des Zielobjekts ablagert, um eine feste, gleichmäßige Beschichtung zu bilden. Die beiden primären Methoden hierfür sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Der Kernwert der Gasphasenabscheidung besteht nicht nur darin, ein Objekt zu beschichten, sondern eine Oberfläche auf molekularer Ebene zu konstruieren. Dies ermöglicht die Schaffung hochfunktionaler, konformer und defektfreier Polymerschichten, die mit traditionellen flüssigkeitsbasierten Methoden wie Lackieren oder Spin-Coating unmöglich zu erreichen sind.

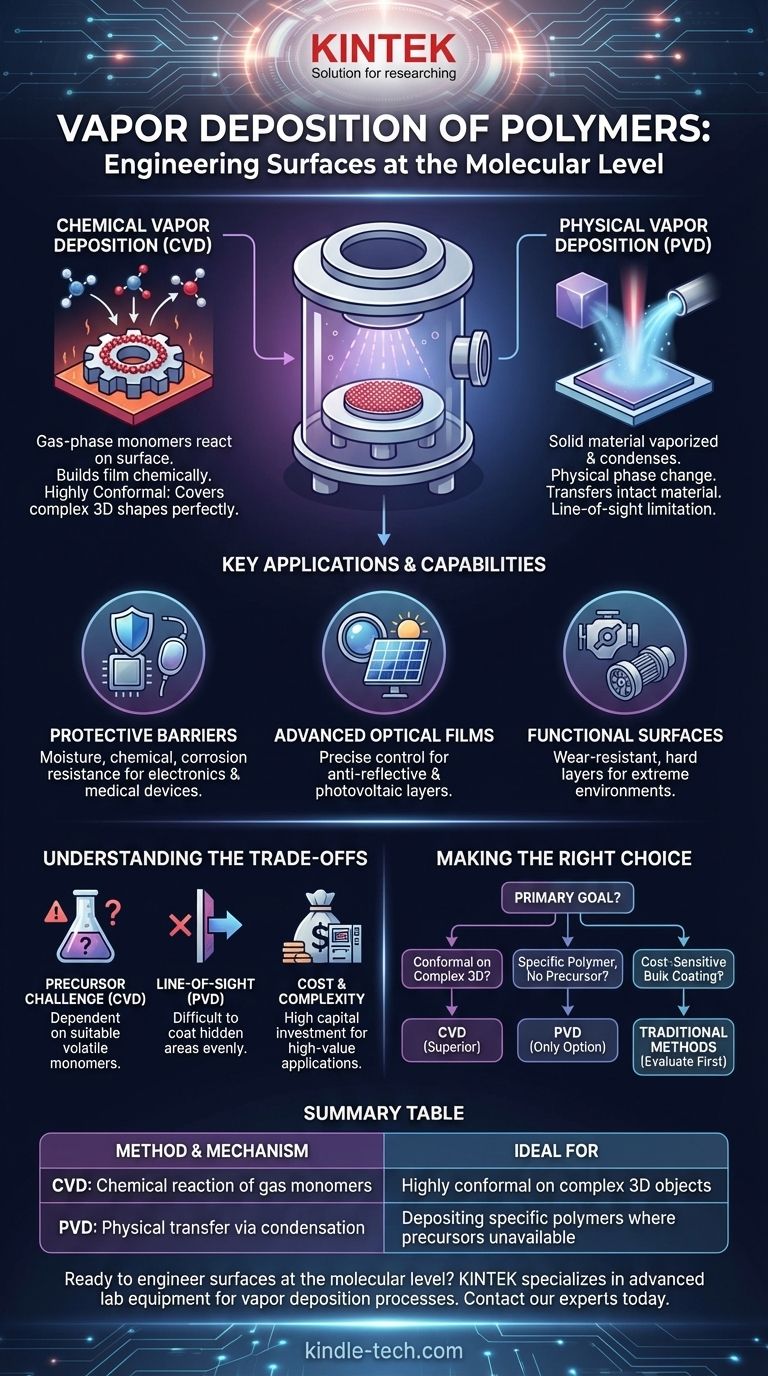

Die zwei Kernwege: CVD vs. PVD

Das Verständnis des Unterschieds zwischen chemischer und physikalischer Abscheidung ist grundlegend. Die Wahl zwischen ihnen hängt vollständig vom verwendeten Material und den gewünschten Eigenschaften des fertigen Films ab.

Chemische Gasphasenabscheidung (CVD): Aufbau eines Films aus Monomeren

Bei der CVD werden flüchtige Vorläufermoleküle, sogenannte Monomere, in gasförmigem Zustand in eine Reaktionskammer eingebracht.

Diese Gase interagieren mit der erhitzten Oberfläche des Substrats und lösen eine chemische Reaktion aus. Diese Reaktion synthetisiert das Polymer direkt auf der Oberfläche und baut den Film Molekül für Molekül auf.

Dieser Prozess gewährleistet eine außergewöhnlich konforme Beschichtung, was bedeutet, dass sie selbst hochkomplexe, dreidimensionale Formen ohne Defekte gleichmäßig bedecken kann.

Physikalische Gasphasenabscheidung (PVD): Übertragung eines intakten Materials

Bei der PVD ist das Ausgangsmaterial ein festes Polymer. Dieses Ausgangsmaterial wird in einer Vakuumkammer verdampft, typischerweise unter Verwendung von Wärme (thermische Verdampfung) oder einem Elektronenstrahl (E-Beam-Verdampfung).

Der resultierende Polymerdampf wandert dann durch das Vakuum und kondensiert auf der kühleren Oberfläche des Substrats, wodurch ein dünner Film entsteht.

PVD ist im Grunde ein physikalischer Prozess des Phasenwechsels – fest zu gasförmig zu wieder fest. Es beinhaltet keine chemische Reaktion auf der Zieloberfläche.

Schlüsselanwendungen und Materialfähigkeiten

Die Präzision der Gasphasenabscheidung ermöglicht Leistungsmerkmale, die in Hightech-Industrien entscheidend sind. Sie wird nicht für einfache Ästhetik, sondern für wesentliche Funktionalität eingesetzt.

Schutzbarrieren in Elektronik und medizinischen Geräten

Die ultradünnen, porenfreien Filme, die durch Gasphasenabscheidung erzeugt werden, dienen als hervorragende Barrieren gegen Feuchtigkeit, Chemikalien und Korrosion.

Dies ist entscheidend für den Schutz empfindlicher elektronischer Komponenten in Verpackungen oder die Verkapselung medizinischer Implantate, um Biokompatibilität zu gewährleisten und Degradation zu verhindern.

Fortschrittliche optische und photovoltaische Filme

Die Gasphasenabscheidung ermöglicht eine präzise Kontrolle über Filmdicke, Dichte und Brechungsindex.

Diese Fähigkeit wird zur Herstellung von Antireflexbeschichtungen, spezialisierten Schichten in holografischen Displays und Dünnschicht-Photovoltaikmaterialien für effiziente Solarzellen genutzt.

Funktionale Oberflächen für Automobil und Luft- und Raumfahrt

In der Automobil- und Luft- und Raumfahrtindustrie können diese Beschichtungen kritische Oberflächeneigenschaften verleihen.

Sie können harte, verschleißfeste Schichten auf Werkzeugen und Komponenten erzeugen oder dichte, temperaturbeständige Beschichtungen auf Teile auftragen, die extremen Umgebungen standhalten müssen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Gasphasenabscheidung keine Universallösung. Die technischen Anforderungen und Kosten erfordern ein klares Verständnis ihrer Einschränkungen.

Die Herausforderung der Vorläufermaterialien

Für die Polymer-CVD hängt der Prozess vollständig von der Verfügbarkeit geeigneter Monomer-Vorläufer ab, die flüchtig sind und sauber reagieren. Die Suche nach den richtigen Vorläufern für ein bestimmtes Polymer kann eine erhebliche Herausforderung in Forschung und Entwicklung darstellen.

Die Einschränkung der Sichtlinie (PVD)

Viele PVD-Techniken sind "Sichtlinien"-Techniken, was bedeutet, dass das verdampfte Material in einer geraden Linie zum Substrat gelangt. Dies kann es schwierig machen, verborgene Bereiche oder komplexe interne Geometrien gleichmäßig zu beschichten.

Kosten und Prozesskomplexität

Gasphasenabscheidungssysteme erfordern erhebliche Kapitalinvestitionen in Vakuumkammern, Gasversorgungssysteme und Stromversorgungen. Die Prozesse sind langsamer und komplexer als einfaches Lackieren oder Tauchen, wodurch sie am besten für hochwertige Anwendungen geeignet sind, bei denen die Leistung nicht verhandelbar ist.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl der geeigneten Abscheidungsstrategie erfordert die Abstimmung der Stärken der Technik mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf einer hochkonformen, porenfreien Beschichtung auf einem komplexen 3D-Objekt liegt: CVD ist wahrscheinlich die überlegene Wahl, da die gasförmigen Vorläufer alle exponierten Oberflächen erreichen und darauf reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines spezifischen, komplexen Polymers liegt, das keinen geeigneten chemischen Vorläufer hat: PVD ist möglicherweise Ihre einzige Option, da es das Ausgangsmaterial physikalisch überträgt, ohne es auf der Oberfläche synthetisieren zu müssen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenbeschichtung einfacher Formen liegt: Sie sollten zuerst traditionelle flüssigkeitsbasierte Methoden evaluieren, da die Gasphasenabscheidung eine Hochleistungs-, aber auch höherpreisige Lösung für anspruchsvolle Anwendungen ist.

Letztendlich ermöglicht Ihnen die Gasphasenabscheidung, Polymeroberflächen mit einer Präzision zu konstruieren, die neue technologische Möglichkeiten eröffnet.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Ideal für |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von gasförmigen Monomeren auf der Substratoberfläche. | Hochkonforme, porenfreie Beschichtungen auf komplexen 3D-Objekten. |

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Übertragung von verdampftem Polymer durch Kondensation. | Abscheidung spezifischer Polymere, bei denen keine chemischen Vorläufer verfügbar sind. |

Bereit, Oberflächen auf molekularer Ebene zu konstruieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für Gasphasenabscheidungsprozesse. Ob Sie Schutzbarrieren für medizinische Geräte, optische Filme für die Photovoltaik oder verschleißfeste Beschichtungen für Luft- und Raumfahrtkomponenten entwickeln, unsere Lösungen ermöglichen Ihre Forschung und Entwicklung sowie Ihre Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Polymerabscheidungssysteme Präzision und hohe Leistung in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind