Im Wesentlichen ist die Gasphasenabscheidung eine Familie fortschrittlicher Techniken zur Herstellung hochwertiger Kristalle durch Abscheidung von Material aus einem gasförmigen Zustand auf eine Oberfläche. Im Gegensatz zu Methoden, die Kristalle aus einer flüssigen Schmelze züchten, baut dieser Prozess den Kristall Schicht für Schicht, oft Atom für Atom, auf, was zu Strukturen mit außergewöhnlicher Reinheit und perfekt ebenen Oberflächen führt, die ideal für moderne Elektronik und Materialwissenschaften sind.

Das Kernprinzip der Gasphasenabscheidung ist der Tausch von Geschwindigkeit gegen Präzision. Durch die sorgfältige Steuerung der Abscheidung von gasförmigen Atomen oder Molekülen auf einem Substrat erreicht diese Technik ein Maß an struktureller Perfektion und Reinheit, das mit schnelleren, massenproduzierenden Methoden unerreichbar ist.

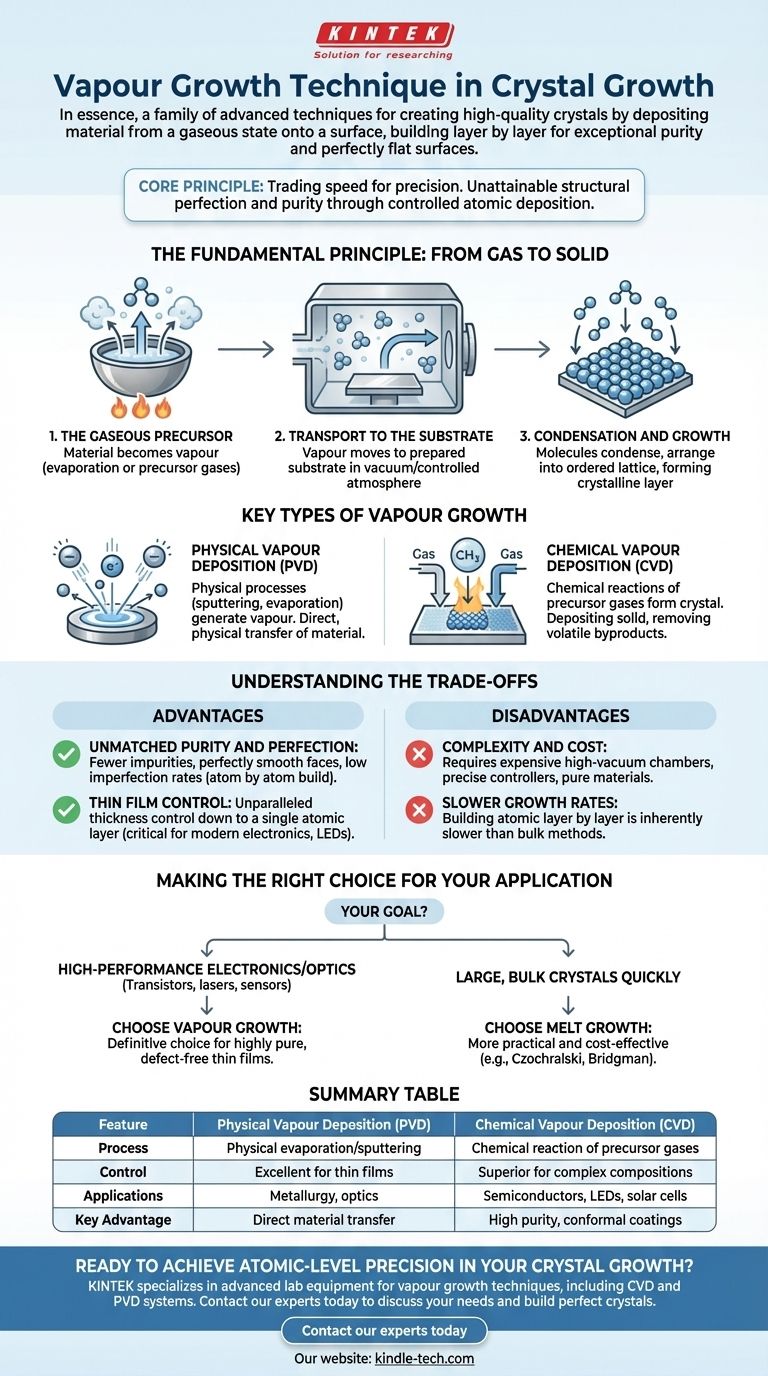

Das Grundprinzip: Vom Gas zum Feststoff

Gasphasenabscheidungstechniken basieren alle auf einem dreistufigen Phasenübergangsprozess, der von einem Gas zu einem hochgeordneten Feststoff führt.

Der gasförmige Vorläufer

Zuerst muss das für das Kristallwachstum vorgesehene Material als Dampf vorliegen. Dies kann durch Erhitzen einer festen oder flüssigen Quelle bis zur Verdampfung oder durch die Verwendung von Vorläufergasen erreicht werden, die reagieren, um das gewünschte Material zu bilden.

Transport zum Substrat

Dieser Dampf wird dann, typischerweise in einer Vakuum- oder kontrollierten Atmosphäre-Kammer, zu einer vorbereiteten Oberfläche, einem Substrat, transportiert. Das Substrat dient als Grundlage, auf der der neue Kristall gebildet wird.

Kondensation und Wachstum

Wenn die heißen Gasmoleküle oder Atome mit dem kühleren Substrat in Kontakt kommen, verlieren sie Energie, verlangsamen sich und kondensieren. Unter präzise kontrollierten Bedingungen ordnen sich diese Atome zu einem sich wiederholenden, geordneten Gitter an und bilden eine hochwertige kristalline Schicht.

Schlüsseltypen der Gasphasenabscheidung

Obwohl das Prinzip dasselbe ist, lassen sich die Methoden zur Erzeugung und Abscheidung des Dampfes in zwei Hauptkategorien einteilen.

Physikalische Gasphasenabscheidung (PVD)

PVD beinhaltet physikalische Prozesse zur Erzeugung des Dampfes. Ein festes "Target"-Material wird mit hochenergetischen Ionen bombardiert (Sputtern) oder in einem Vakuum erhitzt, bis es verdampft. Der resultierende Dampf bewegt sich dann geradlinig und kondensiert auf dem Substrat. Dies ist ein direkter, physikalischer Materialtransfer.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Reaktionen zur Bildung des Kristalls. Ein oder mehrere Vorläufergase werden in eine Reaktionskammer eingeleitet. Diese Gase zersetzen sich oder reagieren auf der heißen Substratoberfläche, wobei das gewünschte feste Material abgeschieden und flüchtige Nebenprodukte gebildet werden, die dann entfernt werden.

Die Kompromisse verstehen

Die Wahl einer Wachstumstechnik erfordert ein klares Verständnis ihrer inhärenten Vor- und Nachteile. Die Gasphasenabscheidung ist leistungsstark, aber nicht universell anwendbar.

Der Vorteil: Unübertroffene Reinheit und Perfektion

Da das Material Atom für Atom aufgebaut wird, gibt es weitaus weniger Möglichkeiten für Verunreinigungen oder strukturelle Defekte, sich im Kristallgitter einzuschließen. Aus diesem Grund erzeugt die Gasphasenabscheidung Kristalle mit perfekt glatten Oberflächen und geringen Fehlerraten, wie in den Referenzmaterialien erwähnt.

Der Vorteil: Dünnschichtkontrolle

Diese Technik bietet eine unübertroffene Kontrolle über die Dicke, bis hin zu einer einzigen atomaren Schicht. Diese Präzision ist absolut entscheidend für die Herstellung moderner Halbleiterbauelemente, LEDs, Solarzellen und Schutzschichten.

Der Nachteil: Komplexität und Kosten

Gasphasenabscheidungssysteme erfordern oft teure Hochvakuumkammern, präzise Temperatur- und Gasflussregler sowie reine Ausgangsmaterialien. Die Anfangsinvestitionen und Betriebskosten sind deutlich höher als bei vielen Massenwachstumsmethoden.

Der Nachteil: Langsamere Wachstumsraten

Der Aufbau eines Kristalls Schicht für Schicht ist von Natur aus langsamer als das Ziehen eines großen Kristalls aus einem Pool geschmolzener Flüssigkeit. Für Anwendungen, die große Massenkristalle erfordern, ist die Gasphasenabscheidung aufgrund des erforderlichen Zeitaufwands oft unpraktisch.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Gasphasenabscheidung hängt vollständig von Ihrem Endziel ab und balanciert den Bedarf an Qualität mit den Einschränkungen von Geschwindigkeit und Kosten aus.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: Die Gasphasenabscheidung ist die definitive Wahl für die Herstellung der hochreinen, defektfreien Dünnschichten, die für Transistoren, Laser und Sensoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der schnellen Produktion großer Massenkristalle liegt: Schmelzwachstumstechniken (wie die Czochralski- oder Bridgman-Methoden) sind fast immer praktischer und kostengünstiger.

Letztendlich ist die Wahl der Gasphasenabscheidung eine Entscheidung, strukturelle Perfektion und Kontrolle auf atomarer Ebene über alles andere zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozess | Physikalische Verdampfung/Sputtern | Chemische Reaktion von Vorläufergasen |

| Kontrolle | Hervorragend für Dünnschichten | Überragend für komplexe Zusammensetzungen |

| Anwendungen | Metallurgie, Optik | Halbleiter, LEDs, Solarzellen |

| Hauptvorteil | Direkter Materialtransfer | Hohe Reinheit, konforme Beschichtungen |

Bereit, atomare Präzision bei Ihrem Kristallwachstum zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung für Gasphasenabscheidungstechniken, einschließlich CVD- und PVD-Systemen. Egal, ob Sie Halbleiter der nächsten Generation, hocheffiziente Solarzellen oder spezielle optische Beschichtungen entwickeln, unsere Lösungen liefern die unübertroffene Reinheit und Dünnschichtkontrolle, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Gasphasenabscheidung unterstützen und Ihnen helfen können, die perfekten Kristalle für Ihre Anwendung zu züchten.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird die chemische Badabscheidung auch genannt? Ein Leitfaden zur chemischen Lösungsabscheidung

- Was sind die Prozesse der Gasphasenabscheidung? CVD vs. PVD für überlegene Dünnschichten verstehen

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene Dünnschichten für Ihr Labor

- Wie wird Verdampfung in der Fertigungsindustrie eingesetzt? Beschichtung von Produkten mit Hochleistungsfilmen

- Was ist das Prinzip der Sputterbeschichtung? Meistern Sie die Dünnschichtabscheidung für Ihr Labor

- Was ist der Unterschied zwischen Ionenstrahl-Sputtern und Magnetron-Sputtern? Die Wahl der richtigen PVD-Technik

- Was sind CVD und ALD? Wählen Sie den richtigen Dünnschichtabscheidungsprozess

- Was sind Graphen-Transfertechniken? Die Brücke von der Synthese zur Anwendung meistern