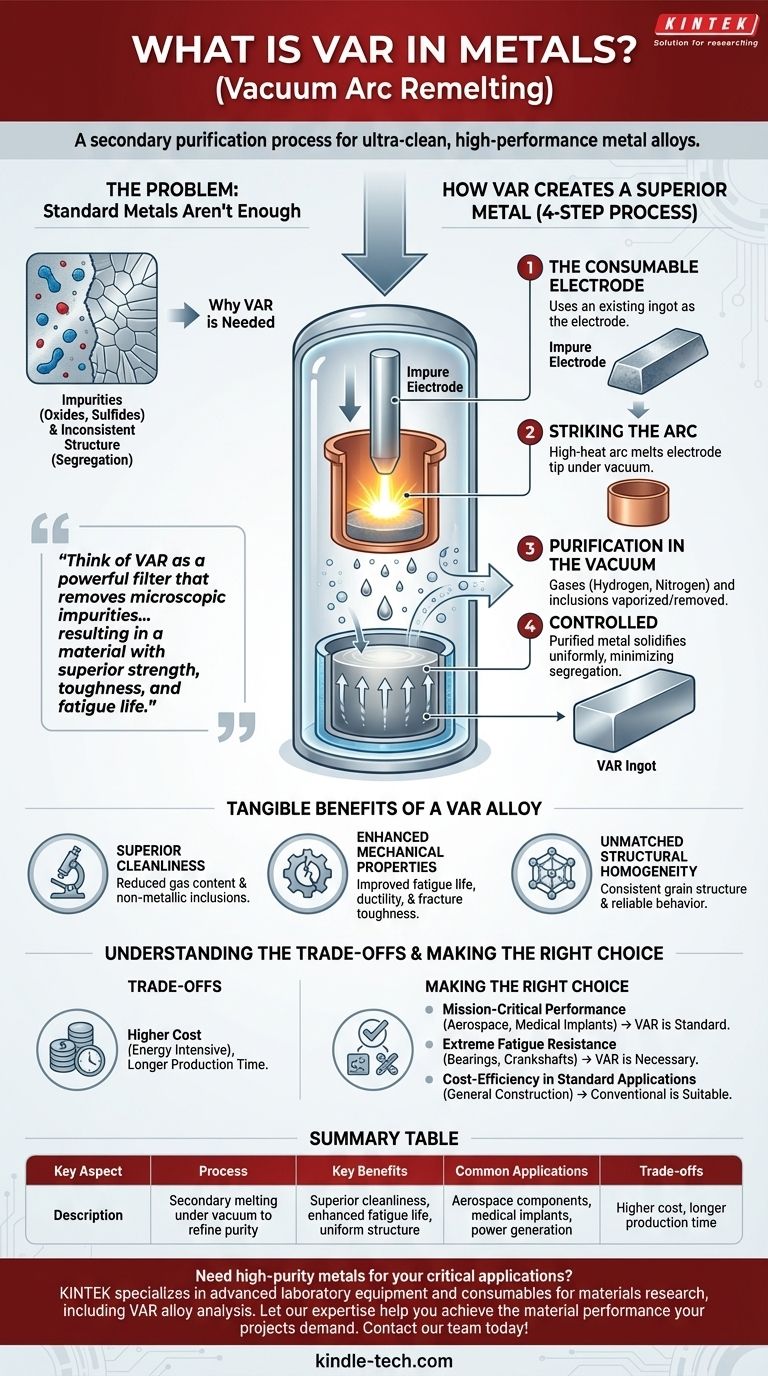

In der Welt der Hochleistungsmetalle steht „VAR“ für Vakuumlichtbogenschmelze (Vacuum Arc Remelting). Es handelt sich nicht um eine Metallart, sondern um einen sekundären Schmelzprozess, der zur Herstellung von außergewöhnlich reinen, hochfesten und homogenen Metalllegierungen verwendet wird. Diese Reinigungstechnik ist unerlässlich für Materialien, die in den anspruchsvollsten Umgebungen wie der Luft- und Raumfahrt, der Energieerzeugung und bei medizinischen Implantaten eingesetzt werden.

Der Hauptzweck der Vakuumlichtbogenschmelze besteht darin, ein Metall guter Qualität zu nehmen und es zu einem Elite-Material zu veredeln. Betrachten Sie es als einen leistungsstarken Filter, der mikroskopische Verunreinigungen und strukturelle Inkonsistenzen entfernt, was zu einem Material mit überlegener Festigkeit, Zähigkeit und Ermüdungslebensdauer führt.

Warum Standardmetall nicht immer ausreicht

Um den Wert von VAR zu verstehen, muss man zunächst die inhärenten Einschränkungen konventioneller Primärschmelzverfahren kennen.

Das Problem der Verunreinigungen

Wenn Metalle erstmals aus Erz gewonnen werden, werden sie an der Luft geschmolzen. Dieser Prozess kann unerwünschte Elemente wie Sauerstoff und Stickstoff in der Metallstruktur einschließen. Er führt auch nichtmetallische Einschlüsse ein – winzige Partikel von Oxiden, Sulfiden oder Nitriden –, die als mikroskopische Spannungspunkte wirken.

Die Herausforderung der inkonsistenten Struktur

Wenn ein großer Gussblock aus geschmolzenem Metall abkühlt und erstarrt, können verschiedene Legierungselemente mit leicht unterschiedlichen Geschwindigkeiten abkühlen. Dies führt zur Seigerung, bei der die Konzentrationen bestimmter Elemente im Gussblock variieren, was zu einer inkonsistenten Innenstruktur mit unvorhersehbaren Schwachstellen führt.

Wie VAR ein überlegenes Metall erzeugt

Die Vakuumlichtbogenschmelze ist eine Lösung, die speziell zur Beseitigung dieser Probleme entwickelt wurde. Der Prozess nimmt einen durch konventionelle Verfahren hergestellten festen Gussblock und veredelt ihn.

Schritt 1: Die Verbrauchselektrode

Der Prozess beginnt damit, dass ein bereits geformter Legierungsgussblock als riesige Verbrauchselektrode verwendet wird. Diese Elektrode wird in einen versiegelten, wassergekühlten Kupfertiegel gestellt, aus dem die gesamte Luft entfernt wurde, wodurch ein Vakuum entsteht.

Schritt 2: Das Zünden des Lichtbogens

Zwischen dem unteren Ende der Elektrode und einer kleinen Menge Ausgangsmaterial am Boden des Tiegels wird ein starker Lichtbogen gezündet. Die intensive Hitze des Lichtbogens, die die Temperatur der Sonnenoberfläche übersteigen kann, schmilzt die Spitze der Elektrode schrittweise, Tropfen für Tropfen.

Schritt 3: Reinigung im Vakuum

Während die geschmolzenen Metalltröpfchen durch das Vakuum wandern, werden gelöste Gase wie Wasserstoff und Stickstoff herausgezogen. Die extreme Hitze verdampft oder zersetzt auch viele nichtmetallische Einschlüsse. Diese leichteren Verunreinigungen werden vom Vakuumsystem abgesaugt.

Schritt 4: Kontrollierte Erstarrung

Das gereinigte geschmolzene Metall fällt in den darunter liegenden wassergekühlten Kupfertiegel und erstarrt auf hochkontrollierte, gerichtete Weise von unten nach oben. Diese kontrollierte Erstarrung erzeugt eine sehr homogene und feinkörnige Struktur, wodurch die chemische Seigerung, die Standardgussblöcke schwächt, minimiert wird. Das Endprodukt ist ein neuer, ultrareiner VAR-Gussblock.

Die spürbaren Vorteile einer VAR-Legierung

Das Ergebnis dieses intensiven Prozesses ist ein Material mit messbar überlegenen Eigenschaften.

Überlegene Sauberkeit und chemische Reinheit

VAR reduziert den Gasgehalt und die Anzahl nichtmetallischer Einschlüsse in einer Legierung drastisch. Diese „Sauberkeit“ ist die Hauptquelle ihrer verbesserten Leistung.

Verbesserte mechanische Eigenschaften

Durch die Beseitigung der mikroskopischen Schwachstellen (Einschlüsse), an denen Risse entstehen, verbessert VAR die Ermüdungslebensdauer, die Duktilität und die Bruchzähigkeit eines Materials erheblich. Das Material hält mehr Belastungszyklen stand und widersteht katastrophalem Versagen.

Unübertroffene strukturelle Homogenität

Die kontrollierte, gerichtete Erstarrung gewährleistet eine konsistente Kornstruktur und chemische Zusammensetzung von oben nach unten. Dies macht das Verhalten des Materials unter Belastung hochgradig vorhersagbar und zuverlässig, was für sicherheitsrelevante Anwendungen von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Obwohl VAR außergewöhnliche Materialien hervorbringt, ist es aufgrund der damit verbundenen Kompromisse keine universelle Lösung.

Der Hauptfaktor: Kosten

Die Vakuumlichtbogenschmelze ist ein zusätzlicher, energieintensiver Herstellungsschritt. Die Spezialausrüstung, die Vakuumtechnologie und der hohe Stromverbrauch machen VAR-behandelte Materialien erheblich teurer als ihre konventionell geschmolzenen Gegenstücke.

Produktionszeit und Ausbeute

Der Prozess ist langsamer als das Primärschmelzen, was den Durchsatz begrenzt. Darüber hinaus muss ein Teil des Materials am oberen und unteren Ende des umgeschmolzenen Gussblocks abgeschnitten werden, was die endgültige Materialausbeute leicht reduziert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines VAR-Materials ist eine Entscheidung, die ausschließlich von den Leistungsanforderungen der Endanwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Für Komponenten wie Turbinenscheiben von Strahltriebwerken, Flugzeugzellen oder chirurgische Implantate, bei denen ein Versagen keine Option ist, ist VAR der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf extremer Ermüdungsbeständigkeit liegt: Für Teile wie Hochleistungslager, Kurbelwellen oder Pleuelstangen, die Millionen von Belastungszyklen ausgesetzt sind, bietet VAR die notwendige Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einer Standardanwendung liegt: Für den allgemeinen Bau, Karosserien von Kraftfahrzeugen oder Konsumgüter ist der Aufwand für VAR nicht gerechtfertigt, und konventionelle Legierungen sind vollkommen geeignet.

Letztendlich ist die Spezifikation eines VAR-Materials eine technische Entscheidung, in die metallurgische Reinheit zu investieren, um Leistung und Zuverlässigkeit unter den härtesten Bedingungen zu gewährleisten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Sekundäres Schmelzen unter Vakuum zur Verfeinerung der Metallreinheit und -struktur. |

| Hauptvorteile | Überlegene Sauberkeit, verbesserte Ermüdungslebensdauer und homogene Kornstruktur. |

| Häufige Anwendungen | Komponenten für Luft- und Raumfahrt, medizinische Implantate, Turbinen für die Energieerzeugung. |

| Kompromisse | Höhere Kosten und längere Produktionszeit im Vergleich zum konventionellen Schmelzen. |

Benötigen Sie hochreine Metalle für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung der Materialforschung und -entwicklung, einschließlich der Analyse von VAR-behandelten Legierungen. Lassen Sie sich von unserer Expertise dabei unterstützen, die Materialleistung zu erzielen, die Ihre Projekte erfordern. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind die Bedingungen bei der Wärmebehandlung? Temperatur, Zeit und Abkühlgeschwindigkeit meistern für überlegene Metalleigenschaften

- Warum sind Vakuumgeräte oder Inertschutz für lithiumreiche Anti-Perowskite zwingend erforderlich? Hohe Phasereinheit sicherstellen

- Wie beeinflusst ein Vakuum die Temperatur? Steuerung der Wärmeübertragung für überlegene Laborergebnisse

- Was ist Lichtbogenschmelzen? Die Nutzung extremer Hitze für Hochleistungsmaterialien

- Was ist ein Abschreckofen? Präzise Härte & Festigkeit bei Metallteilen erzielen

- Was ist Ultra-Schnell-Pyrolyse? Hochwertige Chemikalien aus Biomasse in Millisekunden freisetzen

- Auf welche Temperatur wird beim Glühen abgekühlt? Die entscheidende Rolle der Abkühlgeschwindigkeit meistern

- In welchem Bereich liegen die Sintertemperaturen? Entdecken Sie den Schlüssel zur perfekten Materialverdichtung