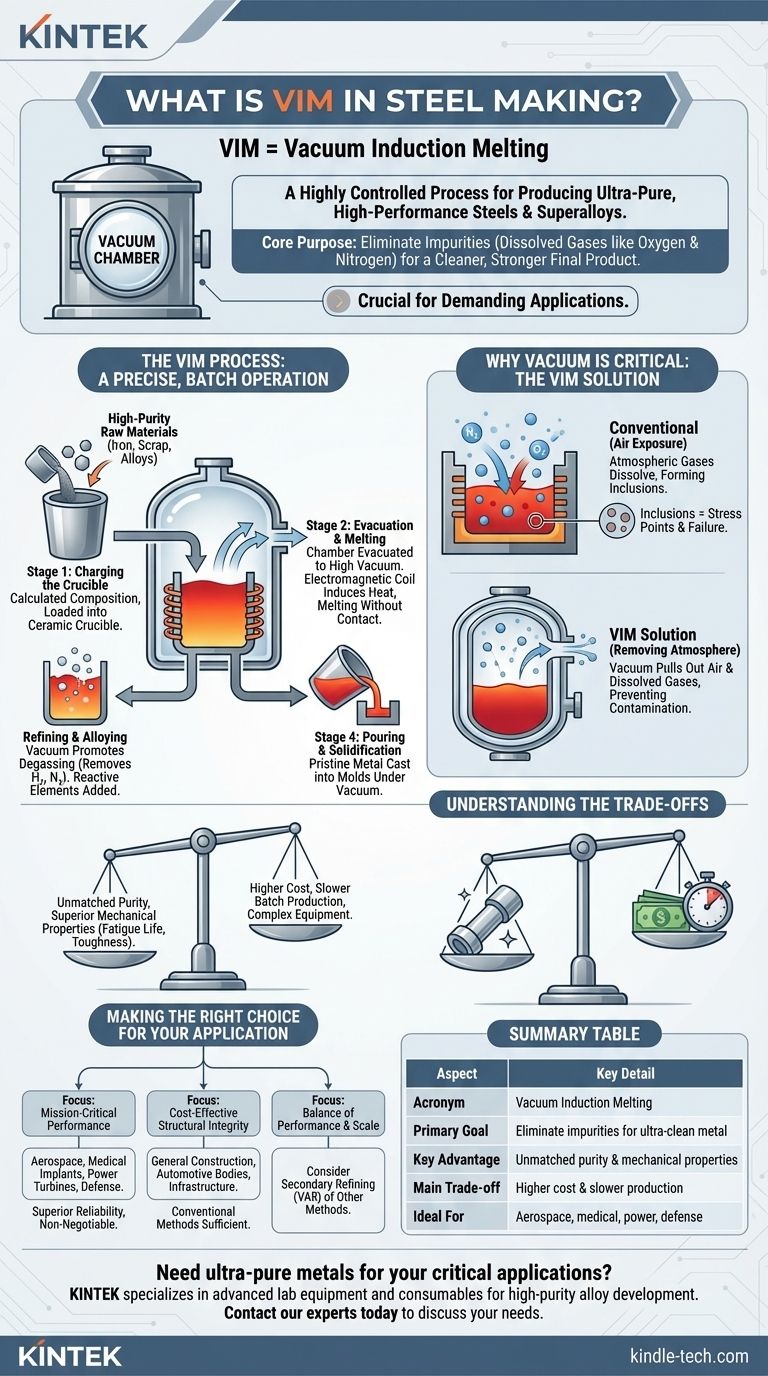

Im Zusammenhang mit der Stahlherstellung ist VIM kein Wort, sondern eine Abkürzung. Es steht für Vacuum Induction Melting (Vakuuminduktionsschmelzen), ein hochkontrolliertes und spezialisiertes Verfahren zur Herstellung von extrem reinen, hochreinen und hochleistungsfähigen Stählen und Superlegierungen. Im Gegensatz zum herkömmlichen Schmelzen, das an offener Luft stattfindet, erfolgt VIM vollständig in einer versiegelten, vakuumdichten Kammer, um eine Kontamination durch atmosphärische Gase zu verhindern.

Der Hauptzweck des Vakuuminduktionsschmelzens (VIM) besteht darin, Verunreinigungen, insbesondere gelöste Gase wie Sauerstoff und Stickstoff, aus dem geschmolzenen Metall zu entfernen. Dies führt zu einem saubereren, festeren und zuverlässigeren Endprodukt, das für die anspruchsvollsten Anwendungen geeignet ist.

Warum das Vakuum der entscheidende Faktor ist

Bei der herkömmlichen Stahlherstellung ist das geschmolzene Metall ständig der Atmosphäre ausgesetzt. Diese Exposition ist die Hauptquelle für Verunreinigungen, welche die Eigenschaften des Endmaterials beeinträchtigen können.

Das Problem mit der Luftzufuhr

Luft besteht hauptsächlich aus Stickstoff (~78 %) und Sauerstoff (~21 %). Wenn diese Gase in geschmolzenen Stahl gelöst werden, bilden sie unerwünschte Verbindungen, die als Einschlüsse bezeichnet werden.

Diese mikroskopisch kleinen Einschlüsse, wie Oxide und Nitride, wirken als Spannungspunkte innerhalb der Kristallstruktur des Metalls. Sie sind die Ausgangspunkte für Risse und Materialversagen.

Die VIM-Lösung: Entfernung der Atmosphäre

Indem der gesamte Schmelzprozess in einer Vakuumkammer durchgeführt wird, eliminiert VIM die Quelle dieser Kontamination physisch.

Das Anlegen eines starken Vakuums evakuiert die Luft und verhindert, dass Sauerstoff und Stickstoff jemals mit dem geschmolzenen Metall in Kontakt kommen. Das Vakuum hilft auch dabei, alle gelösten Gase herauszuziehen, die bereits in den festen Rohmaterialien vorhanden sind, wodurch die Schmelze weiter gereinigt wird.

Den VIM-Prozess entschlüsseln

Der VIM-Prozess ist ein präziser, chargenorientierter Vorgang, der mehrere Schlüsselphasen umfasst, die alle durchgeführt werden, ohne das Vakuum abzudichten.

Stufe 1: Beschicken des Tiegels

Hochreine Rohmaterialien, einschließlich Eisen, Schrott und primäre Legierungselemente, werden in einen Keramiktiegel geladen. Die Zusammensetzung wird mit extremer Präzision berechnet.

Stufe 2: Evakuierung und Schmelzen

Die Kammer wird versiegelt und starke Pumpen erzeugen ein Hochvakuum. Eine elektromagnetische Spule, die den Tiegel umgibt, wird dann mit Strom versorgt, wodurch ein starker elektrischer Strom in der Metallcharge induziert wird. Dieser Strom erzeugt intensive Hitze und schmilzt die Materialien ohne direkten Kontakt oder Flamme.

Stufe 3: Raffination und Legieren

Sobald das Metall geschmolzen ist, fördert die Vakuumumgebung das Entgasen, wodurch unerwünschte Elemente wie Wasserstoff und Stickstoff aus dem flüssigen Metall gezogen werden. In dieser Phase können hochreaktive Legierungselemente (wie Aluminium und Titan), die in Luft sofort oxidieren würden, mit präziser Kontrolle hinzugefügt werden.

Stufe 4: Gießen und Erstarren

Der gesamte Tiegel wird innerhalb der Vakuumkammer gekippt, um das gereinigte, geschmolzene Metall in Formen zu gießen, ein Prozess, der als Gießen bezeichnet wird. Dies stellt sicher, dass das Metall makellos bleibt, bis es erstarrt ist.

Die Kompromisse verstehen

VIM erzeugt außergewöhnliche Materialien, ist aber nicht der Standard für die gesamte Stahlproduktion. Die Entscheidung für seine Verwendung ist ein direkter Kompromiss zwischen Materialqualität und Produktionskosten.

Hauptvorteil: Unübertroffene Reinheit

Der Hauptvorteil von VIM ist die Herstellung von außergewöhnlich reinem Stahl. Diese Reinheit führt direkt zu überlegenen mechanischen Eigenschaften, einschließlich verbesserter Ermüdungslebensdauer, Zähigkeit und Bruchfestigkeit.

Die hohen Kosten der Qualität

VIM ist ein Chargenprozess und kein kontinuierlicher Prozess, was das Produktionsvolumen begrenzt. Die Ausrüstung ist komplex und teuer in Bau und Wartung.

Langsamere Produktionszyklen

Das Erreichen und Aufrechterhalten eines Hochvakuums, gefolgt von den kontrollierten Schmelz- und Raffinationsstufen, macht den Prozess erheblich langsamer als herkömmliche Luftschmelzverfahren. Dieser geringere Durchsatz erhöht die Kosten pro Tonne.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ein VIM-produziertes Material zu spezifizieren, hängt vollständig von den Leistungsanforderungen und dem Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten, in Kraftwerks-Turbinen oder im Verteidigungsbereich sind die überlegene Ermüdungslebensdauer und Zuverlässigkeit von VIM-Stahl nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter struktureller Integrität liegt: Für den allgemeinen Bau, Karosserien von Kraftfahrzeugen oder Infrastruktur sind die hohen Kosten von VIM unnötig. Herkömmliche Stahlherstellungsverfahren bieten die erforderliche Leistung zu einem Bruchteil der Kosten.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen hoher Leistung und Produktionsskala liegt: Sie sollten Materialien in Betracht ziehen, die durch andere Verfahren hergestellt wurden, manchmal gefolgt von einem sekundären Vakuumraffinationsprozess wie dem Vakuumlichtbogen-Umschmelzen (VAR), das einen bereits gegossenen Barren weiter reinigt.

Letztendlich bedeutet das Verständnis von VIM, das Grundprinzip zu verstehen, dass die Kontrolle der Umgebung eines Materials während seiner Entstehung dessen endgültige Qualität bestimmt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Abkürzung | Vacuum Induction Melting (Vakuuminduktionsschmelzen) |

| Hauptziel | Entfernung von Verunreinigungen (Gasen wie O₂, N₂) für ultrareines Metall |

| Hauptvorteil | Unübertroffene Materialreinheit und überlegene mechanische Eigenschaften |

| Wichtigster Kompromiss | Höhere Kosten und langsamere Produktion im Vergleich zu herkömmlichen Methoden |

| Ideal für | Luft- und Raumfahrt, medizinische Implantate, Energieerzeugung, Verteidigung |

Benötigen Sie ultrareine Metalle für Ihre kritischen Anwendungen? Die außergewöhnliche Reinheit und Zuverlässigkeit von VIM-produzierten Materialien sind unerlässlich für missionskritische Leistungen in der Luft- und Raumfahrt, der Medizin und im Energiesektor. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Unterstützung der Entwicklung und Qualitätskontrolle dieser Hochleistungswerkstoffe erforderlich sind. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir Ihre Produktion und Prüfung von hochreinen Metallen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien