Im Kern ist die Ofenisolierung kein einzelnes spezifisches Material, sondern eine Familie spezialisierter Keramiken und Metalle, die aufgrund ihrer Fähigkeit, extremen Temperaturen standzuhalten, ausgewählt werden. Die gebräuchlichsten Materialien umfassen Keramikfasern wie Aluminiumoxid und Zirkonoxid, Graphit und hochschmelzende Metalle wie Molybdän und Wolfram, wobei die endgültige Wahl vollständig von der Betriebstemperatur und der internen Atmosphäre des Ofens abhängt.

Die Auswahl eines Ofenisolationsmaterials ist eine kritische technische Entscheidung, die sich direkt auf die Energieeffizienz, Temperaturstabilität und Lebensdauer der Ausrüstung auswirkt. Der Schlüssel liegt darin, die Eigenschaften des Materials – seine Hitzebeständigkeit und chemische Stabilität – an die spezifischen Anforderungen der Ofenumgebung anzupassen, hauptsächlich an seine maximale Temperatur und ob er im Vakuum oder an der Luft betrieben wird.

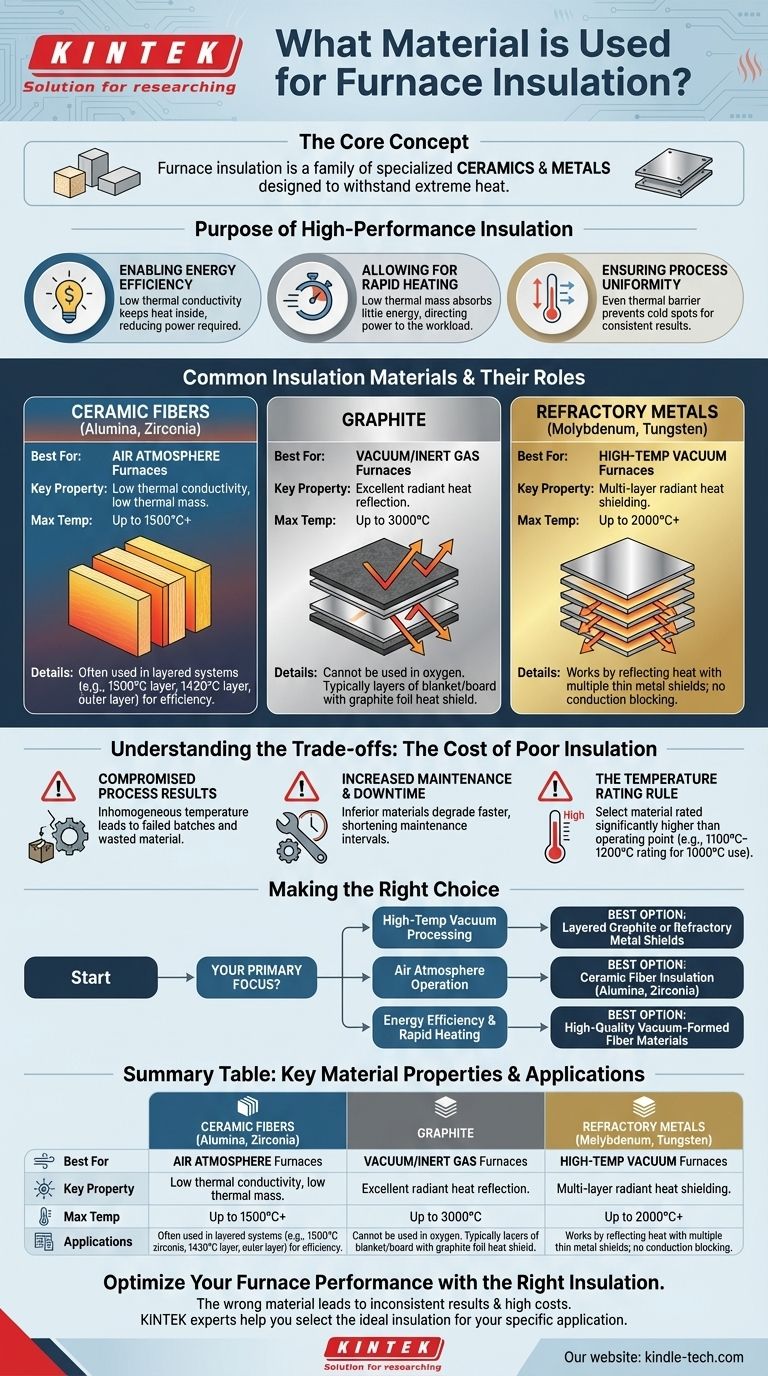

Der Zweck hochleistungsfähiger Isolierung

Die Isolierung in einem Hochtemperaturofen hält nicht nur die Wärme im Inneren. Ihre Qualität bestimmt die Gesamtleistung und Effizienz des gesamten Systems.

Ermöglichung der Energieeffizienz

Hochwertige Isolationsmaterialien besitzen eine geringe Wärmeleitfähigkeit, was bedeutet, dass sie Wärme sehr schlecht übertragen. Dies ist der primäre Mechanismus, um thermische Energie im Ofen zu halten und den Strombedarf zur Aufrechterhaltung einer Zieltemperatur zu reduzieren.

Ermöglicht schnelles Aufheizen

Materialien mit geringer Wärmespeicherung oder geringer thermischer Masse sind für schnelle Heizzyklen unerlässlich. Sie absorbieren selbst sehr wenig Energie, wodurch der größte Teil der Leistung direkt in die Erwärmung des Werkstücks fließt. Vakuumgeformte Faserplatten sind in dieser Hinsicht besonders effektiv.

Gewährleistung der Prozessgleichmäßigkeit

Eine überlegene Isolierung bietet eine gleichmäßige thermische Barriere um die Heizkammer. Dies verhindert kalte Stellen und gewährleistet eine homogene Temperaturverteilung, was entscheidend für konsistente und zuverlässige Prozessergebnisse ist.

Gängige Isolationsmaterialien und ihre Rollen

Verschiedene Ofenkonstruktionen und Anwendungen erfordern unterschiedliche Isolationsstrategien. Die Materialwahl wird durch die Temperatur und die chemische Umgebung im Ofen bestimmt.

Keramikfasern (Aluminiumoxid, Zirkonoxid)

Dies sind die Arbeitspferde für Öfen, die in Luftatmosphäre betrieben werden. Sie werden üblicherweise als starre Platten, flexible Decken oder kundenspezifische vakuumgeformte Teile geliefert.

Oft werden sie in einem Schichtsystem verwendet. Ein Drei-Zonen-Ofen könnte eine hochwertige 1500°C Zirkonoxid-/Keramikfaserschicht am nächsten zur Wärme verwenden, gefolgt von einer 1430°C-Schicht und einer abschließenden Außenschicht, um die thermische Effizienz zu maximieren.

Graphit

Graphit ist eine primäre Wahl für die Isolierung in Vakuumöfen. Er kann bei hohen Temperaturen nicht in Gegenwart von Sauerstoff verwendet werden, da er oxidiert und schnell abgebaut wird.

Er wird typischerweise als Schichten aus weicher Decke oder starrer Platte verwendet. Oft ist eine Schicht Graphitfolie enthalten, die als Hitzeschild fungiert und Wärmestrahlung zurück in die Heizzone reflektiert.

Hochschmelzende Metalle (Molybdän, Wolfram)

Wie Graphit werden diese Metalle ausschließlich in Vakuum- oder Inertgasöfen verwendet. Sie sind extrem widerstandsfähig gegen hohe Temperaturen, oxidieren aber an der Luft.

Anstatt Wärme durch geringe Leitfähigkeit zu blockieren, wirken sie durch Reflexion. Die Isolierung besteht aus mehreren dünnen Metallblechen (Schilde), die durch kleine Spalte getrennt sind. Diese mehrschichtige Schildanordnung ist hochwirksam bei der Eindämmung von Strahlungswärme in Ganzmetall-Heizzonen.

Die Kompromisse verstehen: Die Kosten schlechter Isolierung

Die Wahl eines minderwertigen oder falschen Isolationsmaterials hat erhebliche und kostspielige Folgen, die weit über einen einfachen Wärmeverlust hinausgehen.

Beeinträchtigte Prozessergebnisse

Eine schlechte Isolierung führt zu einer inhomogenen Temperaturverteilung im Ofen. Dieser Mangel an Gleichmäßigkeit kann empfindliche Prozesse ruinieren, was zu fehlerhaften Chargen und Materialverschwendung führt.

Erhöhter Wartungsaufwand und Ausfallzeiten

Minderwertige Materialien bauen unter thermischer Belastung schneller ab. Dies verkürzt die Intervalle zwischen erforderlichen Wartungen, erhöht das Risiko unerwarteter Ofenausfälle und führt zu längeren, teureren Ausfallzeiten.

Die Temperatur-Rating-Regel

Ein kritischer Faktor ist die Auswahl eines Materials, das für eine Temperatur ausgelegt ist, die deutlich über Ihrem typischen Betriebspunkt liegt. Wenn Ihre Experimente bei 1000°C laufen, muss die Isolierung für mindestens 1100°C-1200°C ausgelegt sein, um eine lange Lebensdauer zu gewährleisten und vorzeitigem Versagen vorzubeugen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Isolationsstrategie muss direkt auf die Hauptfunktion des Ofens abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Vakuumbearbeitung liegt: Ihre besten Optionen sind geschichtete Graphit-Isolierung oder reflektierende Hitzeschilde aus Molybdän oder Wolfram.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in Luftatmosphäre liegt: Sie müssen Keramikfaserisolierung, wie Aluminiumoxid oder Zirkonoxid, verwenden, die typischerweise als mehrschichtige Platten oder Decken installiert wird.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schnellem Aufheizen liegt: Priorisieren Sie hochwertige, vakuumgeformte Fasermaterialien mit geringer thermischer Masse und Leitfähigkeit, da diese am schnellsten aufheizen und abkühlen, mit dem geringsten Energieverlust.

Letztendlich ist die Isolierung kein Zubehör, sondern eine grundlegende Komponente, die die Leistung, Zuverlässigkeit und Betriebskosten des Ofens bestimmt.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Schlüsseleigenschaft | Max. Temperatur (typisch) |

|---|---|---|---|

| Keramikfasern (Aluminiumoxid, Zirkonoxid) | Öfen mit Luftatmosphäre | Geringe Wärmeleitfähigkeit, geringe thermische Masse | Bis zu 1500°C+ |

| Graphit | Vakuum-/Inertgasöfen | Hervorragende Strahlungswärmereflexion | Bis zu 3000°C |

| Hochschmelzende Metalle (Molybdän, Wolfram) | Hochtemperatur-Vakuumöfen | Mehrschichtige Strahlungswärmeabschirmung | Bis zu 2000°C+ |

Optimieren Sie die Leistung und Energieeffizienz Ihres Ofens mit der richtigen Isolierung. Das falsche Material kann zu inkonsistenten Ergebnissen, höheren Energiekosten und längeren Ausfallzeiten führen. Bei KINTEK sind wir auf Hochleistungslaborgeräte und Verbrauchsmaterialien spezialisiert. Unsere Experten können Ihnen helfen, das ideale Isolationsmaterial – ob Keramikfaser, Graphit oder Metallschilde – für Ihre spezifische Ofenanwendung, Temperatur und Atmosphäre auszuwählen. Kontaktieren Sie unser Team noch heute für eine Beratung, um sicherzustellen, dass Ihre Prozesse zuverlässig, effizient und kostengünstig sind.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Nachteile von Keramikfaser? Erläuterung der wichtigsten Handhabungs- und Haltbarkeitsrisiken

- Welche Isoliermaterialien halten maximalen Temperaturen stand? Wählen Sie den richtigen Hochtemperaturisolator für Ihre Anwendung

- Wofür werden Keramikrohre verwendet? Wesentliche Komponenten für extreme Hitze & elektrische Isolierung

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Was ist ein Keramikfaser-Modul? Ein Hochtemperatur-Isoliersystem für schnelle Ofenauskleidungen