Im Grunde genommen ist die Vakuumverdampfung ein Prozess, der zur Abscheidung dünner Schichten einer unglaublich vielfältigen Palette von Materialien verwendet wird. Diese reichen von gewöhnlichen Metallen wie Aluminium und Kupfer über Edelmetalle wie Gold und Platin, hochschmelzende Metalle wie Wolfram bis hin zu komplexen dielektrischen und keramischen Verbindungen wie Siliziumdioxid und Indiumzinnoxid. Das spezifisch gewählte Material hängt vollständig von den gewünschten Eigenschaften der endgültigen dünnen Schicht ab.

Die Auswahl eines Materials für die Verdampfung ist nicht willkürlich; sie ist eine direkte Funktion der Anforderungen der Anwendung und der physikalischen Eigenschaften des Materials, insbesondere seines Schmelzpunkts, der die am besten geeignete Verdampfungstechnik bestimmt.

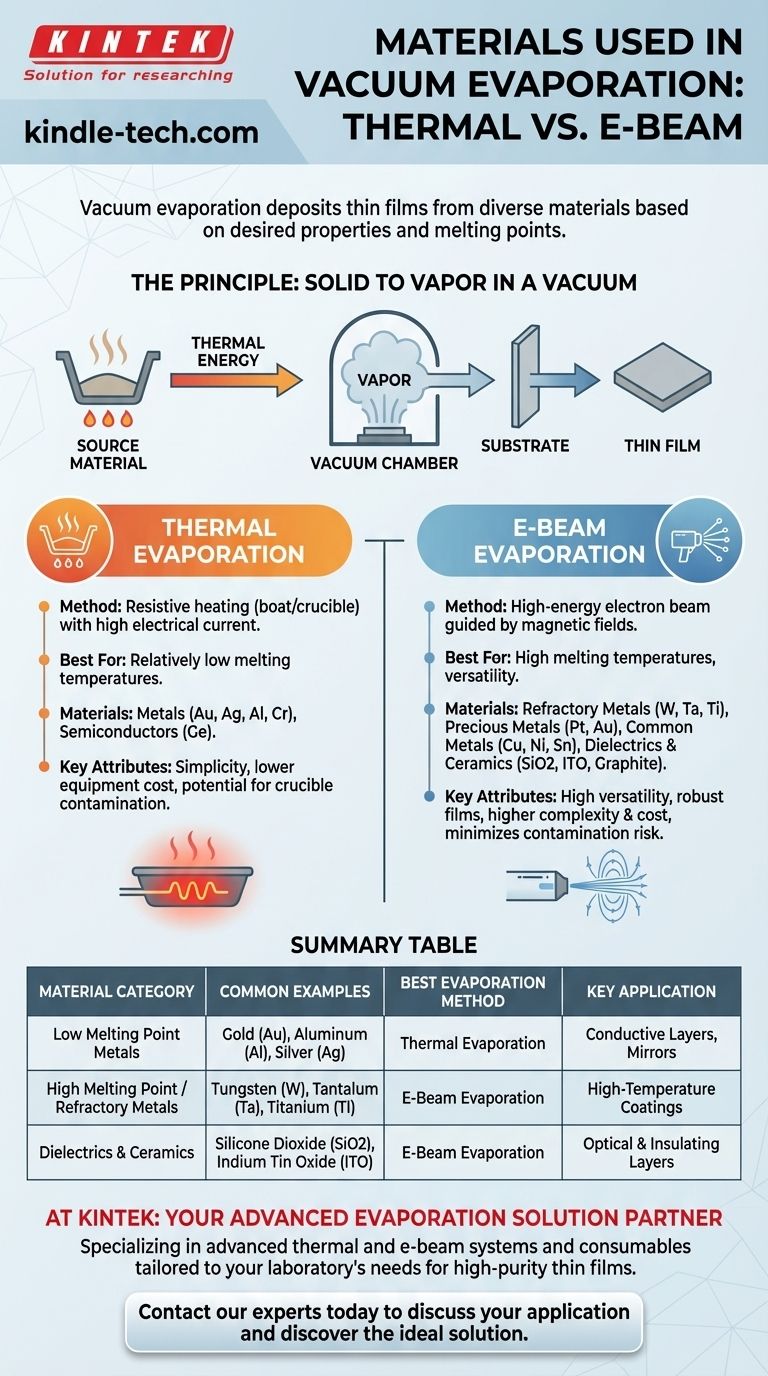

Das Prinzip: Von Feststoff zu Dampf

Bevor wir uns spezifische Materialien ansehen, ist es wichtig, den grundlegenden Prozess zu verstehen. Bei der Verdampfung wird einem Quellmaterial genügend Energie zugeführt, damit es direkt von einem festen oder flüssigen Zustand in einen gasförmigen Dampf übergeht.

Überwindung der Bindungskräfte

Die Atome jedes Materials werden durch Bindungskräfte zusammengehalten. Das Ziel jeder Verdampfungstechnik ist es, diesen Atomen genügend thermische Energie zuzuführen, damit sie diese Kräfte überwinden und als Dampf von der Oberfläche entweichen können.

Abscheidung im Vakuum

Dieser Prozess wird in einer Vakuumkammer durchgeführt. Die verdampften Atome bewegen sich geradlinig, bis sie auf eine kühlere Oberfläche treffen, die als Substrat bekannt ist, wo sie wieder zu einem festen Zustand kondensieren und einen dünnen, gleichmäßigen Film bilden.

Materialauswahl nach Verdampfungsmethode

Die Methode, die zur Erhitzung des Materials verwendet wird, ist der Hauptfaktor, der bestimmt, welche Materialien effektiv verdampft werden können. Die beiden gängigsten Methoden sind die thermische Verdampfung und die Elektronenstrahl-Verdampfung (E-Beam).

Materialien für die thermische Verdampfung

Die thermische Verdampfung ist die einfachere der beiden Methoden. Ein Quellmaterial wird in einen Widerstandstiegel oder Tiegel gelegt, der erhitzt wird, indem ein hoher elektrischer Strom durch ihn geleitet wird.

Diese Methode eignet sich am besten für Materialien mit relativ niedrigen Schmelztemperaturen. Häufige Beispiele sind:

- Metalle: Gold (Au), Silber (Ag), Aluminium (Al), Chrom (Cr)

- Halbleiter: Germanium (Ge)

Materialien für die E-Beam-Verdampfung

Die E-Beam-Verdampfung verwendet einen energiereichen Elektronenstrahl, der durch Magnetfelder gelenkt wird, um das Quellmaterial zu erhitzen. Diese Technik kann extrem hohe Temperaturen in einem sehr lokalisierten Bereich erzeugen.

Aus diesem Grund ist der Elektronenstrahl die ideale Wahl für Materialien mit hohen Schmelztemperaturen. Er kann eine viel breitere Palette von Materialien abscheiden, darunter:

- Hochschmelzende Metalle: Wolfram (W), Tantal (Ta), Titan (Ti)

- Edelmetalle: Platin (Pt), Gold (Au)

- Gängige Metalle: Kupfer (Cu), Nickel (Ni), Zinn (Sn)

- Dielektrika & Keramiken: Siliziumdioxid (SiO2), Indiumzinnoxid (ITO), Graphit

Die Kompromisse verstehen

Die Wahl eines Materials und einer Methode erfordert eine Abwägung zwischen technischen Anforderungen und praktischen Einschränkungen. Kein einzelner Ansatz ist für jedes Szenario perfekt.

Thermische Verdampfung: Einfachheit vs. Einschränkung

Der Hauptvorteil der thermischen Verdampfung ist ihre relative Einfachheit und die geringeren Gerätekosten. Sie ist jedoch grundsätzlich auf Materialien beschränkt, die bei Temperaturen verdampft werden können, denen der Tiegel selbst standhält, ohne zu schmelzen oder zu reagieren.

E-Beam-Verdampfung: Vielseitigkeit vs. Komplexität

Die E-Beam-Verdampfung bietet eine unglaubliche Vielseitigkeit und kann robuste, hochleistungsfähige Filme aus Materialien abscheiden, die mit thermischen Methoden nicht zu handhaben sind. Der Kompromiss sind höhere Gerätekosten und eine größere betriebliche Komplexität.

Materialreinheit und Kontamination

Bei der thermischen Verdampfung besteht das Risiko, dass das erhitzte Tiegelmaterial den abgeschiedenen Film kontaminiert. Die E-Beam-Verdampfung minimiert dieses Risiko, indem nur ein kleiner Teil des Quellmaterials erhitzt wird und der Rest kühl und eingeschlossen bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte vom spezifischen Ziel Ihres Abscheidungsprozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Schichten aus gängigen Metallen wie Aluminium oder Gold liegt: Die thermische Verdampfung ist oft eine ausreichende und kostengünstige Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Hochtemperatur- oder optischer Beschichtungen liegt: Die E-Beam-Verdampfung ist erforderlich, um hochschmelzende Metalle und dielektrische Verbindungen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Halbleiterbauelemente liegt: Sie benötigen wahrscheinlich Zugang zu beiden Methoden, um die verschiedenen erforderlichen leitfähigen und isolierenden Schichten abzuscheiden.

Letztendlich ist die Auswahl des richtigen Materials und der richtigen Methode eine strategische Entscheidung, die von den physikalischen Eigenschaften Ihrer Quelle und den funktionalen Anforderungen Ihres Endprodukts bestimmt wird.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Beste Verdampfungsmethode | Hauptanwendung |

|---|---|---|---|

| Metalle mit niedrigem Schmelzpunkt | Gold (Au), Aluminium (Al), Silber (Ag) | Thermische Verdampfung | Leitfähige Schichten, Spiegel |

| Hochschmelzende Metalle | Wolfram (W), Tantal (Ta), Titan (Ti) | E-Beam-Verdampfung | Hochtemperaturbeschichtungen |

| Dielektrika & Keramiken | Siliziumdioxid (SiO2), Indiumzinnoxid (ITO) | E-Beam-Verdampfung | Optische & Isolierschichten |

Müssen Sie ein bestimmtes Material für Ihr Projekt abscheiden? Die richtige Verdampfungsmethode ist entscheidend für die Herstellung hochreiner, leistungsstarker dünner Schichten. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher thermischer und E-Beam-Verdampfungssysteme und Verbrauchsmaterialien spezialisiert, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind – ob Sie mit gängigen Metallen, hochschmelzenden Materialien oder komplexen dielektrischen Verbindungen arbeiten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die ideale Verdampfungslösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen