Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das in der Lage ist, ein außergewöhnlich breites Spektrum an Materialien abzuscheiden. Dazu gehören die drei primären Kategorien, die für die moderne Technologie unerlässlich sind: Halbleiter wie Silizium, Dielektrika wie Siliziumnitrid und Metalle wie Wolfram. Diese Vielseitigkeit ermöglicht den Einsatz von CVD für alles, von der Herstellung von Mikrochips bis zur Beschichtung von Industrieturbinenschaufeln.

Die wahre Stärke der CVD liegt nicht nur in der großen Vielfalt der Materialien, die sie abscheiden kann, sondern auch in ihrer präzisen Kontrolle über die endgültige Form des Materials – sei es kristallin, amorph oder epitaktisch. Diese Kontrolle auf atomarer Ebene macht CVD zu einem grundlegenden Prozess in der Mikrofabrikation und der fortgeschrittenen Materialwissenschaft.

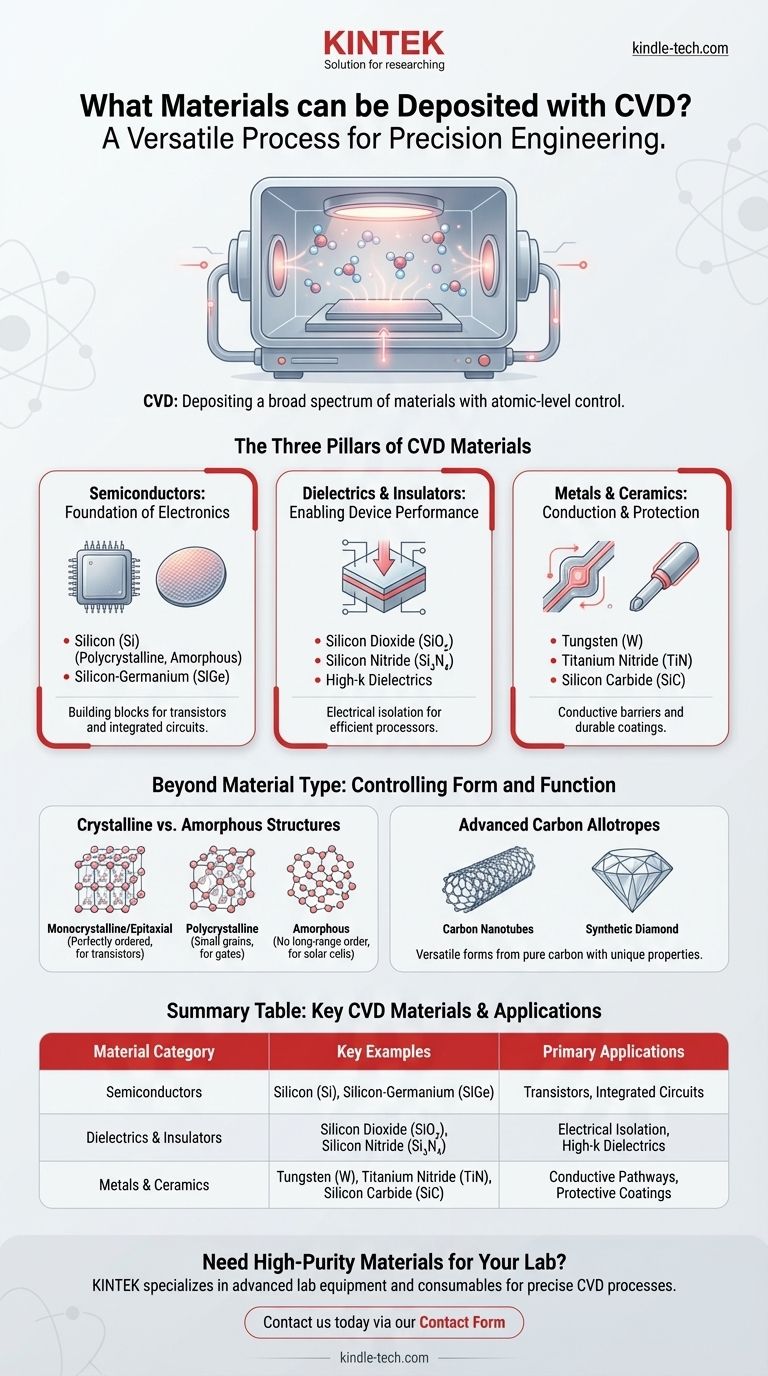

Die drei Säulen der CVD-Materialien

Die Vielseitigkeit der CVD lässt sich anhand der drei Hauptklassen von Materialien verstehen, die damit hergestellt werden. Jede Klasse erfüllt eine eigenständige und entscheidende Funktion in Technologie und Industrie.

Halbleiter: Die Grundlage der Elektronik

Halbleiter sind das Fundament aller modernen Elektronik. CVD ist die primäre Methode, um diese entscheidenden Materialien auf Wafer abzuscheiden.

Wichtige Beispiele sind Silizium (Si) in seinen verschiedenen Formen (polykristallin, amorph) und Verbindungshalbleiter wie Silizium-Germanium (SiGe). Diese Schichten sind die Bausteine für Transistoren, Speicherzellen und andere Komponenten in integrierten Schaltkreisen.

Dielektrika und Isolatoren: Ermöglichung der Geräteleistung

Damit ein Schaltkreis funktioniert, müssen leitende Komponenten elektrisch voneinander isoliert sein. CVD ist hervorragend geeignet, dünne, hochwertige Isolierschichten, sogenannte Dielektrika, zu erzeugen.

Gängige Dielektrika sind Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und Siliziumoxynitrid (SiON). Fortschrittliche Geräte verlassen sich auch auf High-k-Dielektrika, die eine überlegene Isolation in kleineren Gehäusen bieten und leistungsfähigere und effizientere Prozessoren ermöglichen.

Metalle und Keramiken: Für Leitung und Schutz

CVD ist nicht auf nichtleitende Materialien beschränkt. Es wird auch häufig zur Abscheidung von metallischen und keramischen Schichten verwendet, die als Leiter, Barrieren oder Schutzschichten dienen.

Wolfram (W) wird oft abgeschieden, um leitende Pfade innerhalb eines Chips zu erzeugen. Titannitrid (TiN) dient sowohl als leitende Barriere als auch als harte Beschichtung. Harte Keramiken wie Siliziumkarbid (SiC) werden verwendet, um langlebige, verschleißfeste Oberflächen für Industriekomponenten zu schaffen.

Jenseits des Materialtyps: Kontrolle von Form und Funktion

Das spezifische Material, das abgeschieden wird, ist nur die halbe Miete. Der einzigartige Vorteil der CVD ist ihre Fähigkeit, die atomare Struktur der abgeschiedenen Schicht zu bestimmen, was wiederum deren Eigenschaften und Funktion definiert.

Kristalline vs. amorphe Strukturen

CVD kann ein Material in verschiedenen unterschiedlichen Formen herstellen. Monokristalline oder epitaktische Schichten haben ein perfekt geordnetes Atomgitter, das für Hochleistungstransistoren unerlässlich ist.

Polykristalline Schichten, die aus vielen kleinen Kristallkörnern bestehen, werden für Komponenten wie Transistorgates verwendet. Im Gegensatz dazu haben amorphe Schichten keine langreichweitige atomare Ordnung, eine Eigenschaft, die ideal für Anwendungen wie Dünnschicht-Solarzellen und Flachbildschirme ist.

Fortschrittliche Kohlenstoff-Allotrope

Das Verfahren ist so vielseitig, dass es verschiedene Formen von reinem Kohlenstoff mit völlig unterschiedlichen Eigenschaften erzeugen kann.

CVD wird verwendet, um alles von Kohlenstoffnanoröhren und Kohlenstoffnanofasern bis hin zu industriellen synthetischen Diamanten zu züchten. Dies demonstriert ein unvergleichliches Maß an Kontrolle über chemische Reaktionen, um Materialien Atom für Atom aufzubauen.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist CVD keine Universallösung. Ihre Anwendung unterliegt spezifischen chemischen und physikalischen Einschränkungen.

Die Notwendigkeit eines flüchtigen Präkursors

Das "C" in CVD steht für "chemisch". Der Prozess beruht auf einem flüchtigen Präkursor-Gas, das die abzuscheidenden Atome enthält. Wenn ein stabiler, flüchtiger Präkursor für ein bestimmtes Material nicht gefunden oder sicher gehandhabt werden kann, ist CVD keine praktikable Option.

Einschränkungen der Substrattemperatur

CVD-Prozesse erfordern oft hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben. Dies bedeutet, dass das Substratmaterial selbst – ob es sich um einen Siliziumwafer, ein Metallteil oder eine Keramik handelt – der Prozesstemperatur standhalten muss, ohne zu schmelzen, sich zu verziehen oder zu degradieren.

Prozesskomplexität und Kosten

CVD-Reaktoren sind komplexe Systeme, die eine präzise Kontrolle über Temperatur, Druck und Gasfluss erfordern. Diese Komplexität, zusammen mit den Kosten und Handhabungsanforderungen von Präkursor-Gasen, macht den Prozess eher für hochwertige Anwendungen geeignet, bei denen Filmqualität und Reinheit von größter Bedeutung sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der CVD hängt vollständig von den erforderlichen Materialeigenschaften und dem funktionalen Ziel des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der Industriestandard für die Abscheidung von ultrareinem epitaktischem Silizium, komplexen High-k-Dielektrika und präzisen metallischen Verbindungen, die moderne Prozessoren erfordern.

- Wenn Ihr Hauptaugenmerk auf schützenden Industriebeschichtungen liegt: CVD ist eine ausgezeichnete Wahl für das Aufbringen extrem harter und hitzebeständiger Materialien wie Siliziumkarbid, Titannitrid oder diamantähnlicher Kohlenstoff auf Werkzeuge und Komponenten.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: CVD ist unerlässlich für die Abscheidung von amorphen oder polykristallinen Siliziumschichten, die auf großen Flächen für Photovoltaikmodule und LCD-Displays verwendet werden.

Letztendlich ist CVD am besten als Werkzeug für die Präzisionstechnik auf atomarer Ebene zu verstehen, das die Schaffung von Materialien mit spezifisch zugeschnittenen Funktionen ermöglicht.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Primäre Anwendungen |

|---|---|---|

| Halbleiter | Silizium (Si), Silizium-Germanium (SiGe) | Transistoren, Integrierte Schaltkreise |

| Dielektrika & Isolatoren | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Isolation, High-k-Dielektrika |

| Metalle & Keramiken | Wolfram (W), Titannitrid (TiN), Siliziumkarbid (SiC) | Leitende Pfade, Schutzschichten |

Benötigen Sie hochreine Materialien für Ihr Labor?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf präzise chemische Gasphasenabscheidungsprozesse zugeschnitten sind. Ganz gleich, ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder innovative Nanomaterialien entwickeln, unsere Lösungen gewährleisten die Materialqualität und -konsistenz, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Expertise Ihre spezifischen Laboranforderungen unterstützen und Ihre Materialwissenschaftsprojekte beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen