Die kritischsten Vorsichtsmaßnahmen beim Glühen drehen sich um die präzise Steuerung des gesamten thermischen Zyklus: die Aufheizrate, die Haltetemperatur und -zeit sowie insbesondere die Abkühlrate. Wenn eine dieser drei Phasen nicht richtig gehandhabt wird, werden die endgültigen Eigenschaften des Materials beeinträchtigt, wodurch der Zweck des Prozesses zunichte gemacht wird.

Glühen ist nicht einfach eine Frage des Erhitzens und Abkühlens eines Materials. Es ist ein präziser Ingenieurprozess, dessen Erfolg von der Steuerung des gesamten thermischen Verlaufs abhängt, um innere Spannungen abzubauen und die Mikrostruktur zu verfeinern, ohne neue Fehler wie Oxidation oder Rissbildung einzuführen.

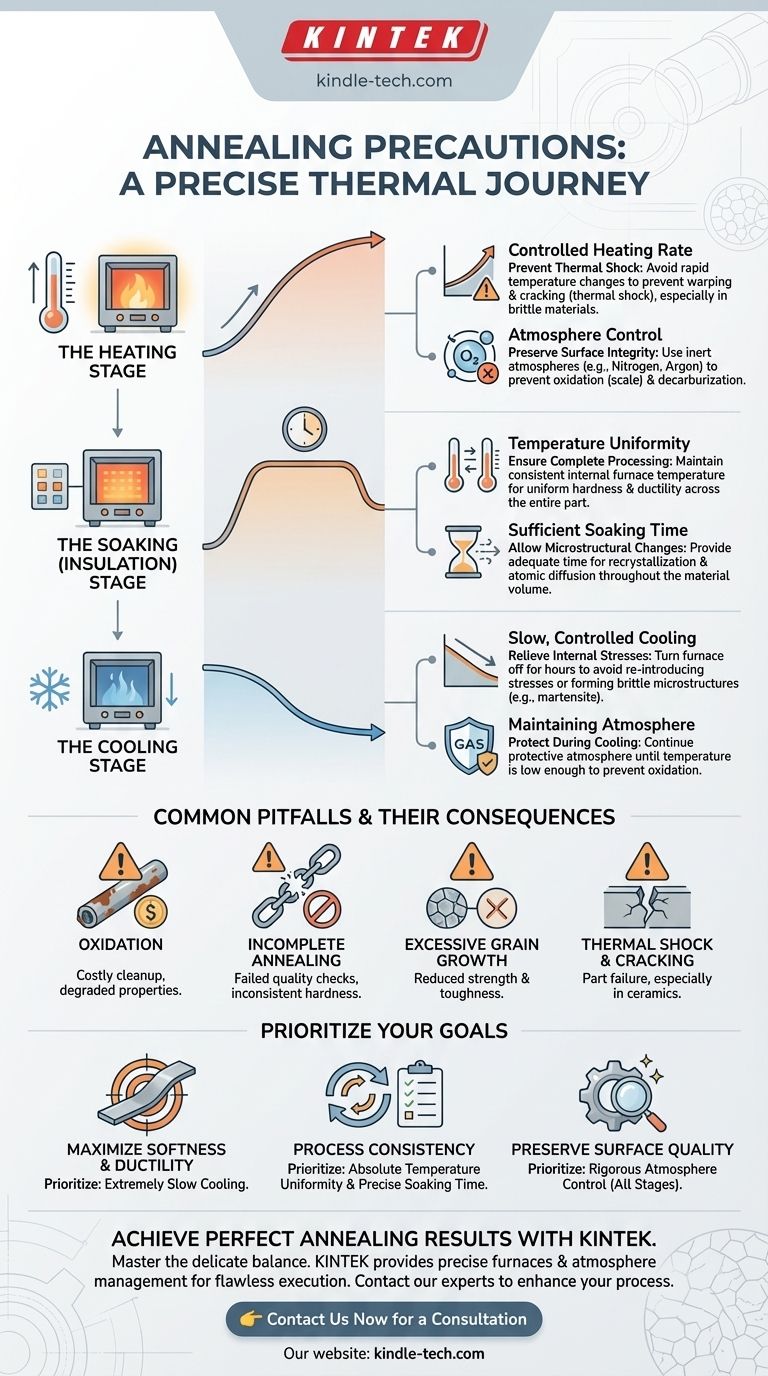

Die drei kritischen Phasen des Glühens

Erfolgreiches Glühen erfordert eine sorgfältige Steuerung von drei verschiedenen Phasen. Eine in einer Phase getroffene Vorsichtsmaßnahme kann durch einen Fehler in der nächsten Phase nutzlos werden.

Die Aufheizphase

Das Hauptziel hier ist es, das Material auf die Zieltemperatur zu bringen, ohne Schaden zu verursachen.

Kontrollierte Aufheizrate: Eine zu schnelle Erhöhung der Temperatur kann einen großen thermischen Gradienten zwischen der Oberfläche und dem Kern des Teils erzeugen. Dies führt zu Spannungen, die zu Verformungen oder sogar Rissen führen können, ein Phänomen, das als Thermoschock bekannt ist. Dies ist besonders kritisch für spröde Materialien wie Keramiken oder Teile mit großen, variierenden Querschnitten.

Atmosphärenkontrolle: Wenn sich das Material erwärmt, wird es reaktiver mit seiner Umgebung. Bei vielen Metallen, insbesondere Stählen, führt das Erhitzen in Gegenwart von Sauerstoff zu Oxidation (Zunderbildung) und möglicherweise zu Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was die Materialeigenschaften verschlechtert. Die Verwendung einer kontrollierten oder inerten Atmosphäre (wie Stickstoff oder Argon) ist eine wichtige Vorsichtsmaßnahme, um die Oberflächengüte und Integrität zu erhalten.

Die Haltephase (Isolierung)

Hier finden die beabsichtigten mikrostrukturellen Veränderungen statt. Dies erfordert Stabilität und Geduld.

Temperaturgleichmäßigkeit: Die Temperatur im Ofen muss konstant sein. Wenn Teile des Materials kühler sind als andere, ist der Glühprozess unvollständig, was zu einem Bauteil mit ungleichmäßiger Härte und Duktilität führt. Wie das Referenzmaterial feststellt, ist es entscheidend, dass das gesamte Bauteil die Zieltemperatur erreicht und hält.

Ausreichende Haltezeit: Die gewünschten strukturellen Veränderungen – wie Rekristallisation oder Phasenumwandlungen – erfolgen nicht sofort. Sie erfordern Zeit für die atomare Diffusion im gesamten Volumen des Materials. Eine zu kurze Haltezeit führt dazu, dass der Kern des Materials ungeglüht bleibt.

Die Abkühlphase

Diese Phase ist wohl der entscheidendste Teil des Glühprozesses und der Ort, an dem viele Fehler auftreten.

Langsames, kontrolliertes Abkühlen: Die entscheidende Vorsichtsmaßnahme bei den meisten Glühprozessen ist eine sehr langsame Abkühlrate. Dies wird oft erreicht, indem der Ofen einfach ausgeschaltet wird und das Teil über viele Stunden mit dem Ofen abkühlt. Schnelles Abkühlen kann innere Spannungen wieder einführen oder, im Falle von Stahl, harte, spröde Mikrostrukturen wie Martensit bilden, was genau das Gegenteil des gewünschten Ergebnisses ist.

Atmosphäre beibehalten: Das Material ist während der Anfangsphase des Abkühlens immer noch heiß genug, um mit Sauerstoff zu reagieren. Daher sollte die Schutzatmosphäre aufrechterhalten werden, bis die Temperatur auf einen Punkt sinkt, an dem Oxidation kein signifikantes Risiko mehr darstellt.

Verständnis der Kompromisse und häufigen Fallstricke

Die Anwendung dieser Vorsichtsmaßnahmen erfordert ein Abwägen konkurrierender Faktoren, um häufige Prozessfehler zu vermeiden.

Fallstrick: Oxidation und Zunder

Dies ist eine direkte Folge schlechter Atmosphärenkontrolle während des Erhitzens und Haltens. Der resultierende Oberflächenzunder ist unerwünscht und muss durch kostspielige Sekundärprozesse wie Sandstrahlen oder Säurebeizen entfernt werden, die das Teil ebenfalls beschädigen können.

Fallstrick: Unvollständiges Glühen

Dies tritt bei unzureichender Haltezeit oder zu niedriger Temperatur auf. Das Material erreicht nicht die gewünschte Weichheit oder den Abbau innerer Spannungen, was zu fehlgeschlagenen Qualitätskontrollen und verschwendeten Ressourcen führt.

Fallstrick: Übermäßiges Kornwachstum

Obwohl eine ausreichende Zeit bei Temperatur erforderlich ist, kann das Halten des Materials bei einer sehr hohen Temperatur über einen zu langen Zeitraum dazu führen, dass seine inneren Körner zu groß werden. Dies kann die Festigkeit und Zähigkeit des Materials verringern, auch wenn es sehr weich sein mag.

Fallstrick: Thermoschock und Rissbildung

Dies ist die Folge von zu schnellem Erhitzen oder Abkühlen. Es ist das Hauptrisiko für Keramiken und ein erhebliches Problem für Metalle mit komplexen Formen oder drastischen Dickenänderungen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Vorsichtsmaßnahme Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Weichheit und Duktilität liegt: Sie müssen eine extrem langsame und kontrollierte Abkühlrate priorisieren, insbesondere bei kritischen Umwandlungstemperaturen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Sie müssen die absolute Temperaturgleichmäßigkeit im Ofen und die sorgfältige Kontrolle der Haltezeit priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenqualität liegt: Sie müssen eine strenge Atmosphärenkontrolle priorisieren, um Oxidation oder Entkohlung während der Aufheiz-, Halte- und anfänglichen Abkühlphasen zu verhindern.

Durch die Beachtung dieser Vorsichtsmaßnahmen wird das Glühen von einem groben Erhitzungsprozess zu einem präzisen Werkzeug zur Entwicklung spezifischer Materialeigenschaften.

Zusammenfassungstabelle:

| Glühphase | Wichtige Vorsichtsmaßnahme | Risiko bei Vernachlässigung |

|---|---|---|

| Aufheizen | Kontrollierte Aufheizrate; Verwendung inerter Atmosphäre | Thermoschock, Verzug, Oxidation, Entkohlung |

| Halten | Gleichmäßige Temperatur beibehalten; ausreichende Haltezeit | Unvollständiges Glühen, ungleichmäßige Härte |

| Abkühlen | Langsames, kontrolliertes Abkühlen; Atmosphäre beibehalten | Wiedereinführung von Spannungen, spröde Mikrostrukturen |

Erzielen Sie perfekte Glühergebnisse mit KINTEK

Das Beherrschen des feinen Gleichgewichts von Erhitzen, Halten und Abkühlen ist entscheidend für ein erfolgreiches Glühen. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien – einschließlich hochwertiger Öfen mit präziser Temperaturregelung und Atmosphärenmanagementsystemen –, die Ihr Labor benötigt, um diese kritischen Vorsichtsmaßnahmen fehlerfrei auszuführen.

Stellen Sie sicher, dass Ihre Materialien die gewünschte Weichheit, Duktilität und Spannungsentlastung erreichen, ohne die Risiken von Oxidation, Rissbildung oder inkonsistenten Ergebnissen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Glühprozess verbessern und zuverlässige, wiederholbare Ergebnisse liefern können.

👉 Kontaktieren Sie uns jetzt für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Härten und Anlassen? Meistern Sie den Wärmebehandlungsprozess für stärkeren Stahl

- Was sind die physikalischen Eigenschaften von Sinter? Optimierung von Festigkeit, Reduzierbarkeit & Hochtemperaturleistung

- Was ist der Zweck des Kalzinierungsprozesses? Ein Leitfaden zur Reinigung und Umwandlung von Materialien

- Wie wird Vakuumdruck gemessen? Ein Leitfaden für genaue Messgeräte und Techniken

- Welcher Stahl kann nicht gehärtet werden? Die Rolle von Kohlenstoff und austenitischen Strukturen verstehen

- Warum ist ein Hochpräzisions-Ofen für die Wärmebehandlung von T91-Stahl unerlässlich? Gewährleistung der thermischen Stabilität bei 1050 °C und 770 °C

- Was sind einige der am häufigsten verwendeten Hartlötmetalle? Ein Leitfaden zur Auswahl der richtigen Lotlegierung

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Li8/7Ti2/7V4/7O2-Elektroden unerlässlich? Vermeidung von Batteriedegradation