Die wichtigsten Vorsichtsmaßnahmen in einem Verdampfungslabor drehen sich um den Umgang mit den drei Hauptgefahren des Systems: Hochvakuum, hohe Temperatur und Hochspannung. Sie müssen immer die geeignete persönliche Schutzausrüstung (PSA) tragen, insbesondere Schutzbrillen, und die festgelegten Betriebsverfahren für das spezifische System, das Sie verwenden, strikt befolgen. Arbeiten Sie niemals allein und stellen Sie immer sicher, dass Sie vor der Bedienung der Geräte vollständig geschult sind.

Das Ziel der Sicherheit im Verdampfungslabor ist es nicht nur, Verletzungen zu vermeiden, sondern eine kontrollierte Umgebung zu schaffen, in der vorhersagbare Ergebnisse möglich sind. Dies erfordert einen tiefen Respekt vor den extremen Bedingungen in der Kammer und einen methodischen Ansatz für jeden Schritt, vom Einsetzen der Probe bis zum Entlüften des Systems.

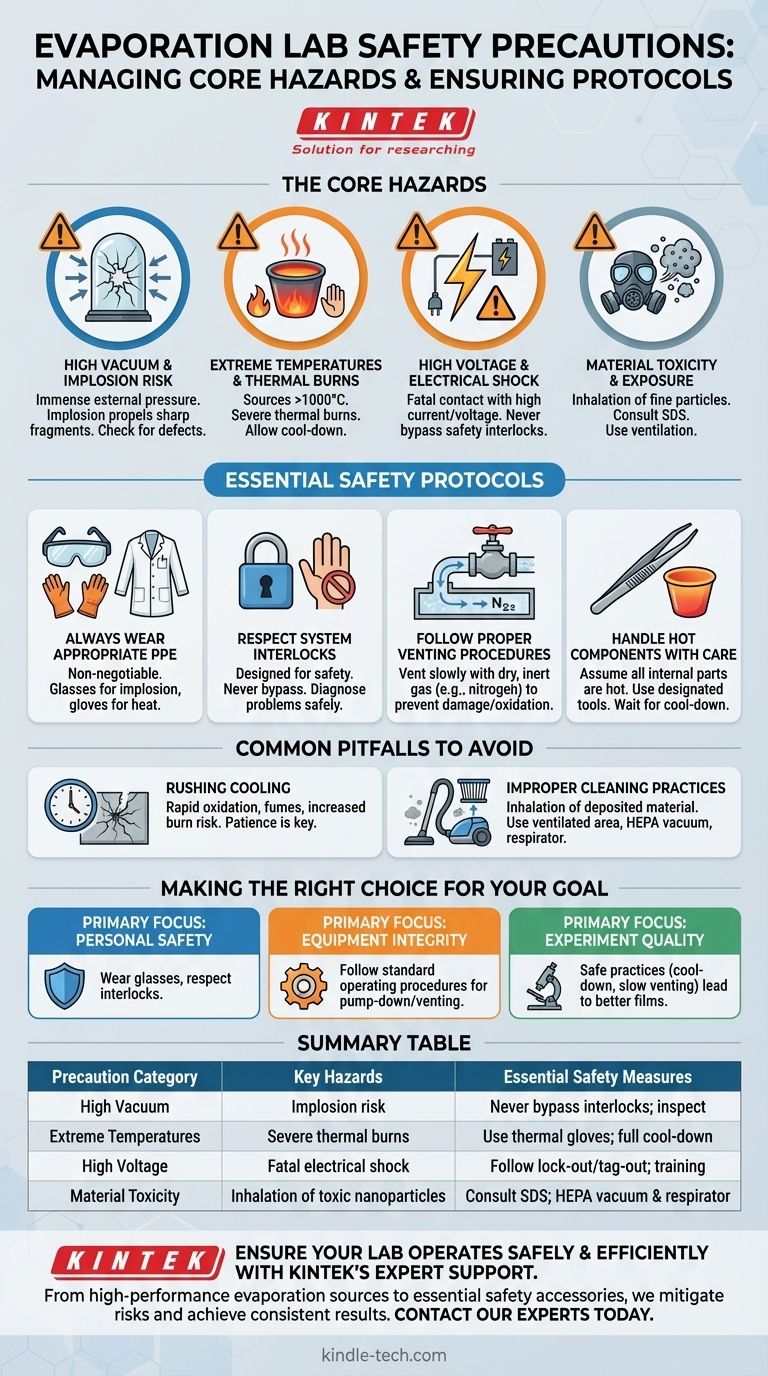

Die Hauptgefahren von Verdampfungssystemen

Um wirksame Sicherheitsmaßnahmen zu ergreifen, müssen Sie zunächst die inhärenten Risiken der Geräte verstehen. Verdampfungssysteme erzeugen eine hochgradig künstliche Umgebung, indem sie Bedingungen kombinieren, die einzeln gefährlich sind.

Hochvakuum und Implosionsgefahr

Eine Hochvakuumanlage enthält eine enorme Menge an gespeicherter Energie. Der äußere atmosphärische Druck übt eine immense Kraft auf jede Oberfläche der Kammer aus.

Wenn ein Riss, ein Defekt oder eine Schwachstelle vorhanden ist – insbesondere in einem Glasglocke oder Sichtfenster – kann die Kammer katastrophal versagen. Dies führt zu einer Implosion, bei der Luft gewaltsam eindringt und potenziell scharfe Fragmente nach außen schleudert.

Extreme Temperaturen und thermische Gefahren

Der Verdampfungsprozess erfordert das Erhitzen eines Quellmaterials auf Temperaturen, die hoch genug sind, um eine Verdampfung zu bewirken, oft weit über 1000 °C.

Dies birgt ein erhebliches Risiko schwerer thermischer Verbrennungen. Die Quelle, der Tiegel und sogar die Kammerwände können noch lange nach dem Ausschalten des Stroms gefährlich heiß bleiben. Einige Systeme verwenden auch kryogene Materialien wie flüssigen Stickstoff zum Pumpen, was in schlecht belüfteten Bereichen das Risiko von Kälteverbrennungen und Erstickung birgt.

Hochspannung und Stromschlag

Die zur Beheizung der Verdampfungsquellen verwendeten Netzteile arbeiten mit hohen Strömen und potenziell hohen Spannungen. Kontakt mit diesen elektrischen Komponenten kann tödlich sein.

Moderne Systeme sind mit Sicherheitsverriegelungen (Interlocks) ausgestattet, die verhindern sollen, dass der Strom abgeschaltet wird, wenn die Kammer geöffnet wird. Ältere Systeme verfügen möglicherweise nicht über diese Funktionen, und jeder Versuch, Verriegelungen an irgendeiner Maschine zu umgehen, ist extrem gefährlich.

Materialtoxizität und Exposition

Die Materialien, die Sie verdampfen, können gefährlich sein. Wenn sie verdampft und als dünne Schicht abgeschieden werden, liegen sie in Nanopartikelform vor.

Diese feinen Partikel können leicht eingeatmet werden, wenn die Kammer geöffnet wird, während sie sich noch in der Luft befinden, oder wenn die Reinigung unsachgemäß durchgeführt wird. Einige Materialien sind giftig, und Sie müssen vor der Verwendung das Sicherheitsdatenblatt (SDB) für jedes Material konsultieren.

Wesentliche Sicherheitsprotokolle

Ihre Handlungen und Verfahren sind die primäre Barriere zwischen Ihnen und den Gefahren.

Tragen Sie immer die geeignete PSA

Persönliche Schutzausrüstung ist nicht verhandelbar. Das absolute Minimum umfasst:

- Schutzbrille: Diese muss sich jederzeit im Labor befinden, um sich vor der Gefahr einer Implosion zu schützen.

- Thermische Handschuhe: Verwenden Sie diese beim Umgang mit Teilen, die sich in der Kammer befanden, auch wenn Sie glauben, dass sie abgekühlt sind.

- Laborkittel: Bietet eine grundlegende Barriere gegen Materialkontamination.

Beachten Sie die Systemverriegelungen

Sicherheitsverriegelungen sollen verhindern, dass Sie auf Hochspannungskomponenten zugreifen oder die Vakuumdichtung unangemessen brechen. Umgehen Sie niemals eine Verriegelung. Wenn eine Verriegelung den Betrieb des Systems verhindert, signalisiert dies ein Problem, das sicher diagnostiziert und behoben werden muss.

Befolgen Sie die ordnungsgemäßen Entlüftungsverfahren

Das Zurückführen der Kammer auf atmosphärischen Druck muss langsam und vorsichtig erfolgen. Zu schnelles Entlüften kann Turbulenzen erzeugen, die Ihre Probe beschädigen oder Partikel aufwirbeln. Verwenden Sie zum Entlüften immer ein trockenes, inertes Gas wie Stickstoff, um eine schnelle Oxidation der heißen Quellmaterialien und Ihrer frisch abgeschiedenen Schicht zu verhindern.

Gehen Sie vorsichtig mit heißen Komponenten um

Gehen Sie davon aus, dass alle internen Komponenten heiß sind. Verwenden Sie lange Pinzetten oder spezielle Werkzeuge, um Quellmaterialien und Substrate zu laden und zu entladen. Legen Sie eine klare „Abkühlzeit“ fest, bevor Sie versuchen, die Kammer nach einem Abscheidungslauf zu öffnen.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst erfahrene Benutzer können Fehler machen, oft weil sie versuchen, Zeit zu sparen. Diese Abkürzungen führen zu erheblichen Risiken.

Die Versuchung, das Abkühlen zu überstürzen

Das Öffnen der Kammer, während das Quellmaterial noch extrem heiß ist, kann zu einer schnellen Oxidation führen, was die Quelle ruinieren und Dämpfe freisetzen kann. Wichtiger noch: Es erhöht Ihr Risiko einer schweren Verbrennung dramatisch. Geduld ist ein entscheidendes Sicherheitswerkzeug.

Unsachgemäße Reinigungspraktiken

Bei der Reinigung der Kammerwände und Schilde handhaben Sie das abgeschiedene Material. Dieser Staub kann leicht eingeatmet werden. Die Reinigung sollte in einem belüfteten Bereich erfolgen, oft mit einem Staubsauger, der mit einem HEPA-Filter ausgestattet ist, und Sie benötigen möglicherweise eine Atemschutzmaske, abhängig von der Toxizität des Materials.

Die richtige Wahl für Ihr Ziel treffen

Ihr Sicherheitsansatz sollte ganzheitlich sein und Sie selbst, die Ausrüstung und die Qualität Ihrer wissenschaftlichen Ergebnisse schützen.

- Wenn Ihr Hauptaugenmerk auf der persönlichen Sicherheit liegt: Tragen Sie Ihre Schutzbrille immer von dem Moment an, in dem Sie das Labor betreten, bis Sie es verlassen, und umgehen Sie niemals eine Sicherheitsverriegelung.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Ausrüstung liegt: Befolgen Sie die Standardbetriebsverfahren für das Evakuieren und Entlüften ohne Abweichung, da diese zum Schutz empfindlicher Komponenten wie Pumpen und Messgeräte entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf der Qualität des Experiments liegt: Erkennen Sie an, dass sichere Praktiken, wie das Ermöglichen einer angemessenen Abkühlung und eines langsamen Entlüftens, direkt zu besseren, zuverlässigeren Filmen führen, indem Oxidation und Kontamination verhindert werden.

Letztendlich sind robuste Sicherheitsprotokolle die Grundlage für erfolgreiches und reproduzierbares wissenschaftliches Arbeiten.

Zusammenfassungstabelle:

| Vorsichtskategorie | Hauptgefahren | Wesentliche Sicherheitsmaßnahmen |

|---|---|---|

| Hochvakuum | Implosionsgefahr durch Kammerversagen | Sicherheitsverriegelungen niemals umgehen; auf Defekte prüfen |

| Extreme Temperaturen | Schwere thermische Verbrennungen durch heiße Quellen | Thermische Handschuhe verwenden; vollständige Abkühlung vor dem Anfassen abwarten |

| Hochspannung | Tödlicher Stromschlag durch Netzteile | Lock-out/Tag-out-Verfahren befolgen; ordnungsgemäße Schulung sicherstellen |

| Materialtoxizität | Einatmen von toxischen Nanopartikeln | SDB konsultieren; HEPA-Staubsauger und Atemschutzmaske für die Reinigung verwenden |

Stellen Sie sicher, dass Ihr Labor sicher und effizient mit der fachkundigen Unterstützung von KINTEK arbeitet.

Verdampfungsprozesse erfordern Präzision und strenge Sicherheitsprotokolle. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Von Hochleistungs-Verdampfungsquellen bis hin zu wesentlichem Sicherheitszubehör helfen wir Ihnen, Risiken zu mindern und konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Gehen Sie keine Kompromisse bei Sicherheit oder Leistung ein – kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen im Verdampfungslabor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung