Kurz gesagt, ein Induktionsofen kann praktisch jede Art von elektrisch leitfähigem Metallschrott schmelzen. Dies umfasst eine breite Palette von Eisen- (eisenbasierten) und Nichteisenmetallen. Der Schlüssel liegt nicht in einer begrenzten Liste verwendbarer Materialien, sondern in der Qualität, Sauberkeit und Dichte des in den Ofen eingebrachten Schrotts.

Die Vielseitigkeit eines Induktionsofens ermöglicht das Schmelzen nahezu jedes leitfähigen Metalls. Der Erfolg und die Effizienz des Prozesses werden jedoch nicht durch die Art des Metalls bestimmt, sondern durch die physikalische und chemische Qualität des Schrottmaterials selbst.

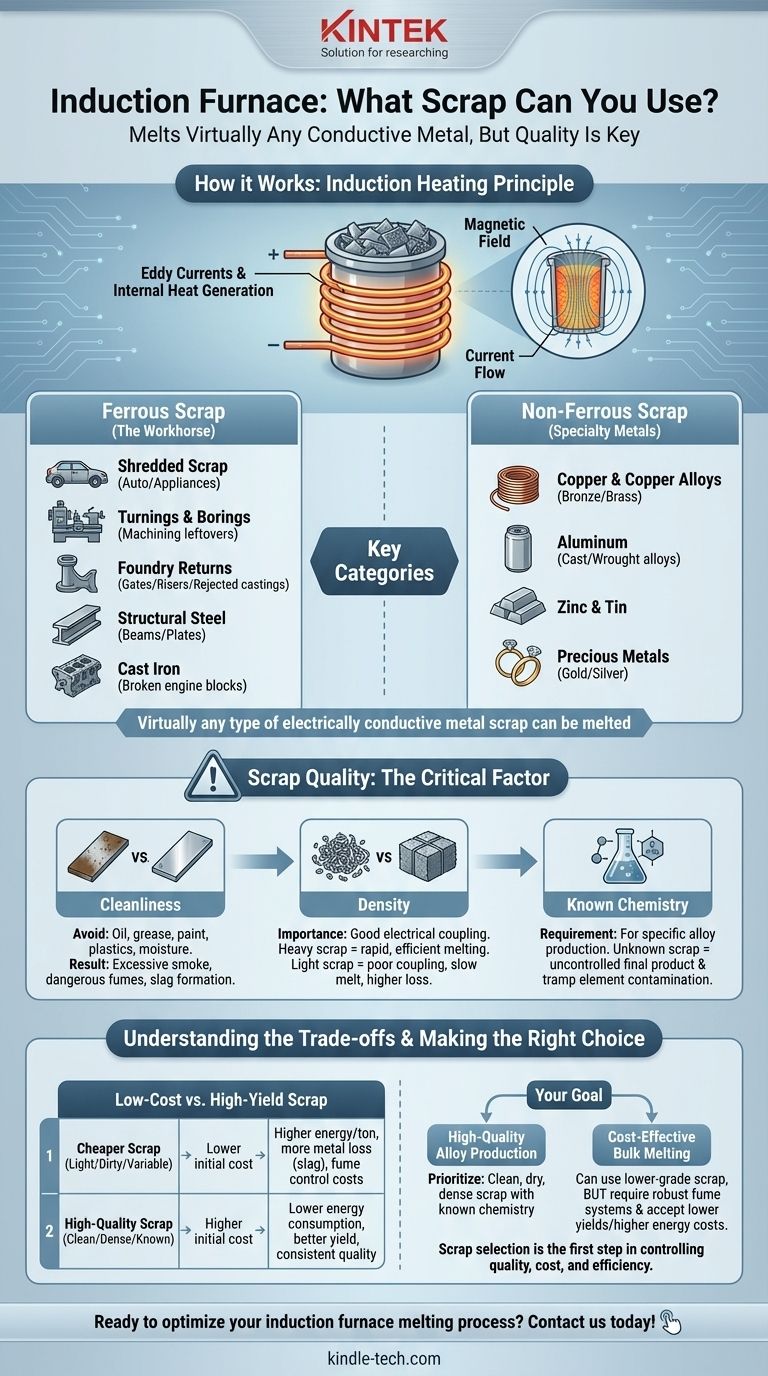

Wie ein Induktionsofen tatsächlich funktioniert

Um zu verstehen, welcher Schrott verwendet werden kann, muss man zunächst das Prinzip der Induktion verstehen. Ein Induktionsofen verwendet keine externen Heizelemente, um Metall zu schmelzen.

Das Prinzip der Induktionserwärmung

Stellen Sie sich die Spule des Ofens als die Primärwicklung eines Transformators und den darin platzierten Metallschrott als eine einwandige Sekundärwicklung vor. Wenn ein starker Wechselstrom durch die Spule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld.

Dieses Magnetfeld induziert starke Wirbelströme im Metallschrott. Der inhärente elektrische Widerstand des Metalls behindert diesen Stromfluss, wodurch intensive Hitze erzeugt wird und der Schrott von innen nach außen schmilzt.

Die Hauptkategorien von Schrott

Da der Prozess von der elektrischen Leitfähigkeit abhängt, ist die Liste der geeigneten Materialien umfangreich. Sie wird typischerweise in zwei Hauptgruppen unterteilt.

Eisenschrott (Das Arbeitspferd)

Dies ist die häufigste Kategorie von Schrott, die in Induktionsofen geschmolzen wird, insbesondere in Stahlwerken und Eisengießereien.

Beispiele hierfür sind:

- Geschredderter Schrott: Von Autos und Haushaltsgeräten.

- Späne und Bohrspäne: Restmaterial aus Bearbeitungsvorgängen.

- Gießerei-Rückläufe: Angüsse, Steiger und abgelehnte Gussteile aus dem eigenen Prozess einer Gießerei.

- Baustahl: Zuschnitte von Trägern, Platten und Abbruchmaterial.

- Gusseisen: Zerbrochene Motorblöcke und Maschinenteile.

Nichteisenschrott (Spezialmetalle)

Induktionsofen sind auch für das Schmelzen von Nichteisenmetallen, die oft eine präzise Temperaturkontrolle erfordern, außerordentlich wirksam.

Beispiele hierfür sind:

- Kupfer und Kupferlegierungen: Einschließlich Bronze und Messing.

- Aluminium: Sowohl Guss- als auch Knetlegierungen.

- Zink und Zinn.

- Edelmetalle: Wie Gold und Silber in spezialisierten Anwendungen.

Warum die Schrottqualität wichtiger ist als die Schrottart

Zu wissen, dass ein Ofen ein bestimmtes Metall schmelzen kann, ist nur der Anfang. Der physikalische und chemische Zustand dieses Schrotts bestimmt die Effizienz, Sicherheit und Qualität des Endprodukts.

Die entscheidende Notwendigkeit der Sauberkeit

Verunreinigungen sind der größte Feind einer guten Schmelze. Öl, Fett, Farbe, Kunststoffe und Feuchtigkeit auf dem Schrott verbrennen, was übermäßigen Rauch, gefährliche Dämpfe und eine mögliche Wasserstoffaufnahme im Metall verursacht. Sand und Schmutz bilden Schlacke (Verunreinigungen), was zu einer geringeren Metallausbeute führt.

Die Rolle der Dichte

Die Effizienz des Induktionsprozesses hängt von einer guten elektrischen „Kopplung“ zwischen der Spule und der Beschickung ab. Dichter, schwerer Schrott (wie zugeschnittene Feststoffe oder Ballen) koppelt sehr gut, was zu schnellem und energieeffizientem Schmelzen führt. Leichter, loser Schrott (wie feine Späne) hat eine schlechte Kopplung, braucht länger zum Schmelzen und hat eine größere Oberfläche, die dem Sauerstoff ausgesetzt ist, was den Metallverlust erhöhen kann.

Die Anforderung einer bekannten Chemie

Um eine bestimmte Legierung herzustellen, müssen Sie die chemische Zusammensetzung dessen kennen, was Sie schmelzen. Das Beschicken mit Schrott unbekannter oder gemischter Legierungen macht es unmöglich, die endgültige Chemie des Produkts zu kontrollieren. Fremdelemente (unerwünschte Verunreinigungen) von einem Stück Schrott können eine ganze Charge Metall ruinieren.

Die Abwägungen verstehen

Die Wahl des Schrotts ist immer ein Kompromiss zwischen Kosten und Qualität. Das Verständnis der Kompromisse ist für jeden Gießerei- oder Hüttenleiter unerlässlich.

Schrott mit niedrigen Kosten im Vergleich zu Schrott mit hoher Ausbeute

Billigerer Schrott ist oft leichter, schmutziger oder hat eine variabelere chemische Zusammensetzung. Obwohl der anfängliche Kaufpreis niedrig ist, führt er zu höheren Energiekosten pro Tonne, größeren Metallverlusten durch Schlacke und erhöhten Kosten für die Kontrolle von Umweltdämpfen.

Kontaminationsrisiken

Die Verwendung von Schrott minderer Qualität erhöht das Risiko, schädliche Elemente in Ihre Schmelze einzubringen. Beispielsweise kann eine geringe Menge Blei oder Zink in einer Eisenschmelze die mechanischen Eigenschaften des Endgusses beeinträchtigen. Dieses Risiko muss durch sorgfältige Schrottinspektion und -sortierung gemanagt werden.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt der richtige Schrott vollständig von der Zielsetzung Ihres Schmelzvorgangs ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Legierungen liegt: Priorisieren Sie sauberen, trockenen und dichten Schrott mit einer bekannten und zertifizierten chemischen Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf kosteneffizientem Massenschmelzen liegt: Sie können Schrott minderer Qualität verwenden, müssen aber in robuste Rauchabsaugsysteme investieren und mit geringeren Metallausbeuten und höheren Energiekosten rechnen.

Die Wahl des richtigen Schrotts ist der erste und wichtigste Schritt zur Kontrolle der Qualität, der Kosten und der Effizienz Ihres gesamten Schmelzprozesses.

Zusammenfassungstabelle:

| Schrottkategorie | Wichtige Beispiele | Wichtige Überlegungen |

|---|---|---|

| Eisenschrott | Geschredderter Autoschrott, Späne, Gießerei-Rückläufe, Baustahl, Gusseisen | Am häufigsten; erfordert Sauberkeit und Dichte für Effizienz |

| Nichteisenschrott | Kupfer, Aluminium, Zink, Edelmetalle (Gold, Silber) | Ideal für präzise Temperaturkontrolle; bekannte Chemie ist entscheidend |

| Faktoren der Schrottqualität | Sauberkeit, Dichte, bekannte Chemie | Wirkt sich direkt auf die Schmelzeffizienz, Sicherheit und Endproduktqualität aus |

Bereit, Ihren Induktionsofen-Schmelzprozess zu optimieren? Die richtige Schrottauswahl ist entscheidend für qualitativ hochwertige Ergebnisse und Kosteneffizienz. Bei KINTEK sind wir darauf spezialisiert, erstklassige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Eisen- oder Nichteisenmetalle schmelzen, unsere Expertise stellt sicher, dass Sie das Beste aus Ihrem Betrieb herausholen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzziele mit zuverlässigen Lösungen und fachkundiger Beratung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen