Für Graphen, das mittels chemischer Gasphasenabscheidung (CVD) gezüchtet wird, erfolgt der Prozess typischerweise bei hohen Temperaturen, am häufigsten um 1000 °C (1273 K). Dies ist jedoch kein fester Wert; die optimale Temperatur hängt stark vom spezifischen Katalysator, der Kohlenstoffquelle und der gewünschten Qualität der Graphenschicht ab.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Temperatur der primäre Hebel zur Steuerung der chemischen Reaktionen bei der CVD-Graphensynthese ist. Sie muss hoch genug sein, um den Kohlenstoffvorläufer aufzubrechen und den Metallkatalysator zu aktivieren, aber sorgfältig kontrolliert werden, um Defekte und unerwünschtes mehrschichtiges Wachstum zu verhindern.

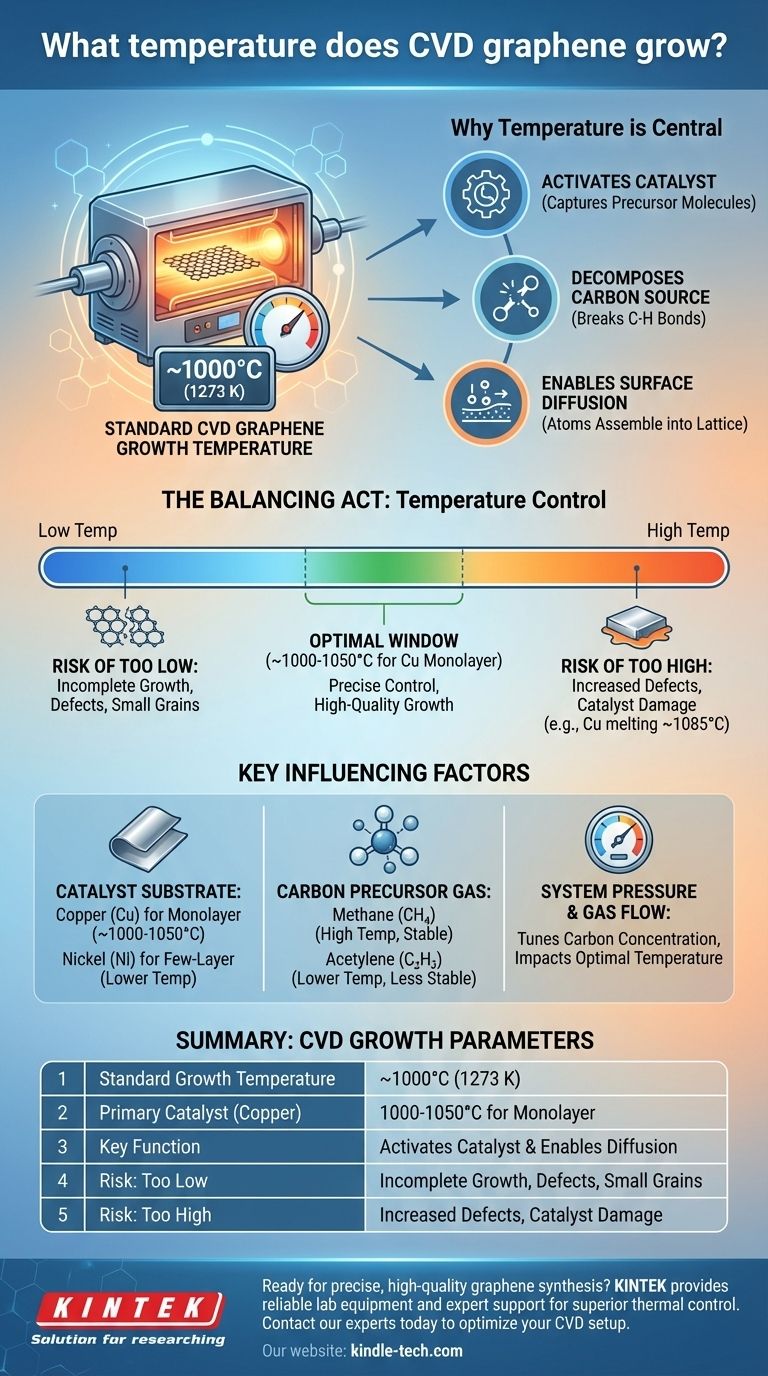

Warum die Temperatur der zentrale Parameter beim CVD-Wachstum ist

Temperatur bedeutet nicht nur, den Ofen aufzuheizen; sie steuert die grundlegenden physikalischen und chemischen Schritte, die es einzelnen Atomen ermöglichen, sich zu einer hochwertigen Graphenschicht zusammenzusetzen.

Aktivierung des Katalysators

Hohe Temperaturen sind notwendig, um das metallische Substrat, typischerweise Kupfer oder Nickel, katalytisch aktiv zu machen. Das bedeutet, dass die Metalloberfläche die Moleküle des Vorläufergases effektiv einfangen und aufspalten kann.

Zersetzung der Kohlenstoffquelle

Das kohlenstoffhaltige Vorläufergas, meist Methan (CH₄), ist sehr stabil. Die durch den Ofen bereitgestellte thermische Energie wird benötigt, um die starken Kohlenstoff-Wasserstoff-Bindungen aufzubrechen und reaktive Kohlenstoffatome oder -spezies freizusetzen.

Ermöglichung der Oberflächen-Diffusion

Sobald sich Kohlenstoffatome auf der Katalysatoroberfläche befinden, müssen sie genügend Energie haben, um sich zu bewegen, d. h. zu diffundieren. Diese Mobilität ermöglicht es ihnen, sich zu finden und sich in der stabilen, hexagonalen Gitterstruktur anzuordnen, die Graphen definiert.

Die Abwägungen der Temperaturkontrolle verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt. Eine Abweichung vom optimalen Fenster in beide Richtungen hat erhebliche Auswirkungen auf die Qualität des Endprodukts.

Das Risiko einer zu niedrigen Temperatur

Wenn die Temperatur unzureichend ist, zersetzt sich das Vorläufergas nicht effizient. Dies führt zu einem sehr langsamen oder unvollständigen Wachstumsprozess, was zu einer Graphenschicht mit vielen Löchern, Defekten und kleinen Korngrößen führt.

Das Risiko einer zu hohen Temperatur

Übermäßige Hitze kann ebenso schädlich sein. Sie kann die Rate der Defektbildung innerhalb des Graphengitter erhöhen. Darüber hinaus können Temperaturen, die sich dem Schmelzpunkt von Kupfer (1085 °C) nähern, zu einer Rauheit oder sogar zur Sublimation der Oberfläche führen, was das gleichmäßige Wachstum stört.

Wichtige Faktoren, die die optimale Temperatur beeinflussen

Die ideale Wachstumstemperatur ist keine universelle Konstante. Sie ist untrennbar mit den anderen Parametern des CVD-Prozesses verbunden, wie sie in einer typischen Ofenanordnung dargestellt sind.

Das Katalysatorsubstrat

Verschiedene Metalle weisen unterschiedliche Eigenschaften auf. Kupfer weist eine geringe Kohlenstofflöslichkeit auf, was das Wachstum selbst auf eine einzige Schicht begrenzt und es ideal für hochwertiges monokristallines Graphen macht, das typischerweise bei etwa 1000–1050 °C gezüchtet wird. Nickel kann aufgrund seiner höheren Kohlenstofflöslichkeit bei etwas niedrigeren Temperaturen verwendet werden, erzeugt jedoch oft mehrschichtiges Graphen.

Das Kohlenstoffvorläufergas

Die Stabilität des Gases ist wichtig. Methan (CH₄) erfordert hohe Temperaturen (~1000 °C) zur Zersetzung. Andere Vorläufer, wie Acetylen (C₂H₂), sind weniger stabil und können für Wachstumsprozesse bei niedrigeren Temperaturen verwendet werden.

Systemdruck und Gasfluss

Auch der Druck im Reaktor und die Durchflussraten der Gase spielen eine Rolle. Diese Faktoren bestimmen die Konzentration der Kohlenstoffatome, die zu einem bestimmten Zeitpunkt auf der Katalysatoroberfläche verfügbar sind, und die optimale Temperatur wird in Abstimmung mit ihnen eingestellt, um ein kontrolliertes Wachstum zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatur wird letztendlich durch das spezifische Ergebnis bestimmt, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der qualitativ hochwertigsten einschichtigen Graphenschicht liegt: Sie werden fast sicher mit einem Kupferfolienkatalysator bei etwa 1000 °C arbeiten und eine präzise Kontrolle über Temperatur, Druck und Gasfluss benötigen.

- Wenn Ihr Hauptaugenmerk auf mehrschichtigem Graphen oder schnellerem Wachstum liegt: Die Verwendung eines Nickelkatalysators kann etwas niedrigere Temperaturen ermöglichen und ist weniger empfindlich, aber die Qualitätskontrolle für einzelne Schichten ist schwieriger.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit anderen Materialien liegt: Sie müssen spezialisierte Niedertemperatur-CVD-Methoden (z. B. Plasma-Enhanced CVD) untersuchen, die bei niedrigeren Temperaturen arbeiten, aber oft die kristalline Qualität beeinträchtigen.

Letztendlich ist die Temperatur die Hauptvariable, die das komplexe Zusammenspiel von Chemie und Physik orchestriert, das für die Synthese von Graphen erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Schlüsselpunkt |

|---|---|

| Standard-Wachstumstemperatur | ~1000°C (1273 K) |

| Hauptkatalysator (Kupfer) | 1000–1050°C für monokristallines Graphen |

| Hauptfunktion | Aktiviert Katalysator & ermöglicht Kohlenstoffatom-Diffusion |

| Risiko: Zu niedrig | Unvollständiges Wachstum, Defekte, kleine Körner |

| Risiko: Zu hoch | Erhöhte Defekte, Schädigung des Katalysators (z. B. Cu-Schmelzen bei ~1085°C) |

Bereit für eine präzise, hochwertige Graphensynthese?

Die genaue Temperatur für Ihren CVD-Prozess ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der zuverlässigen Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um dieses heikle Gleichgewicht zu meistern. Ob Sie mit Kupfer für Monoschichten arbeiten oder andere Katalysatoren erforschen, unsere Öfen und Verbrauchsmaterialien sind für die präzise thermische Kontrolle ausgelegt, die für überlegenes Graphenwachstum erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr CVD-Setup für Ihre spezifischen Forschungsziele optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist Siliziumkarbid-Gasphasenabscheidung? Der Schlüssel zur Herstellung von Hochleistungs-Halbleitern

- Wie beeinflusst CO2 die Qualität von CVD-Diamanten? Höhere Reinheit und überlegene optische Eigenschaften erzielen

- Was ist CVD in MEMS? Der grundlegende Prozess zur Herstellung von Mikro-Geräten

- Welches Material wird zur Beschichtung von Hartmetallen verwendet? Steigern Sie die Werkzeuglebensdauer und Leistung mit der richtigen Beschichtung

- Was ist die CVD-Prozessreaktion? Ein Leitfaden zu den Mechanismen der chemischen Gasphasenabscheidung

- Welche Rolle spielt die Substraterwärmung bei CVD-Beschichtungen von Superlegierungen? Präzise Mikrostruktur und überlegene Haftung freischalten

- Was versteht man unter chemischer Gasphasenabscheidung? Ein Leitfaden für das Wachstum hochreiner Dünnschichten

- Was ist die Gasphasenabscheidung zur Nanopartikelsynthese? Ein Leitfaden zur Herstellung hochreiner Materialien