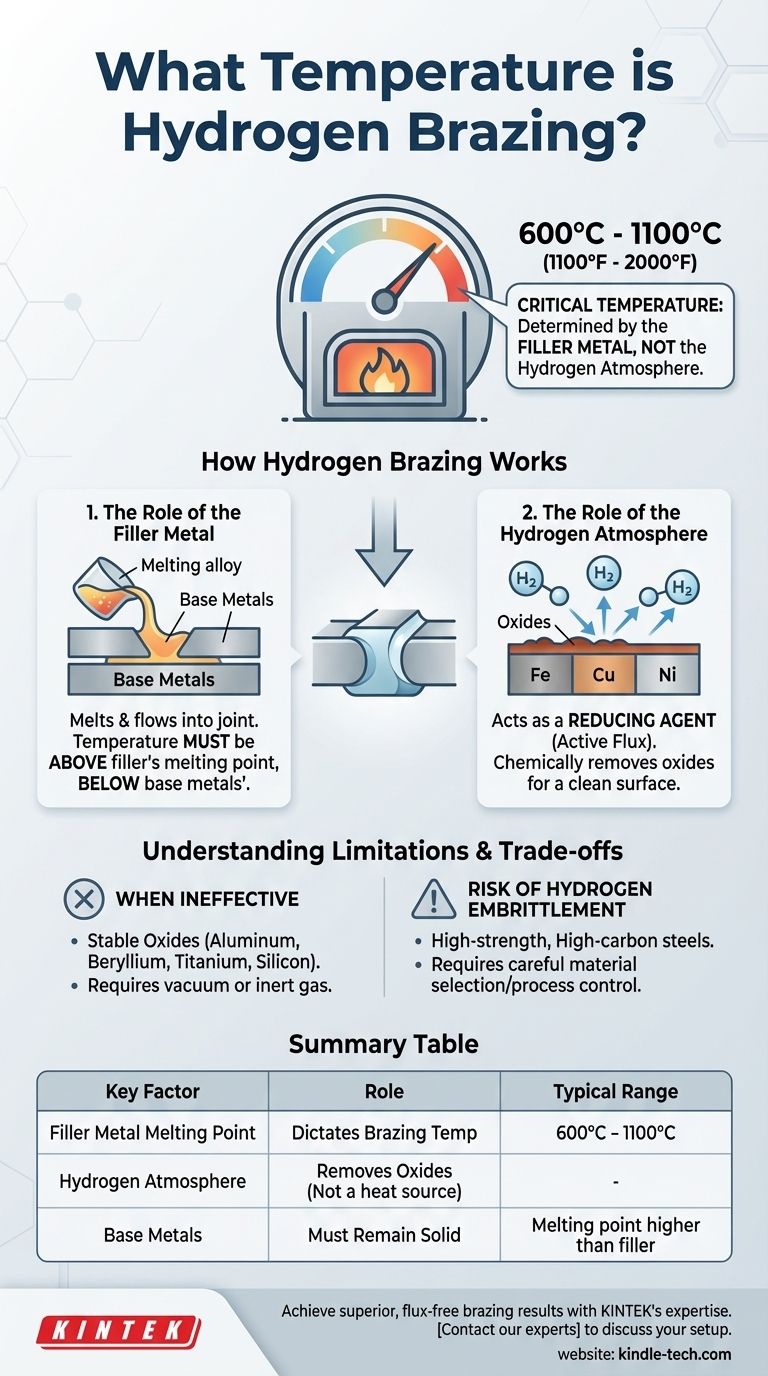

Beim Hartlöten in Wasserstoffatmosphäre wird die kritische Temperatur durch das Lot und nicht durch die Wasserstoffatmosphäre selbst bestimmt. Obwohl der Prozess bei erhöhten Temperaturen stattfindet, gibt es keine einzelne „Hartlöttemperatur in Wasserstoffatmosphäre“. Stattdessen muss die Temperatur hoch genug eingestellt werden, um die spezifische verwendete Hartlotlegierung zu schmelzen, die typischerweise von 600°C bis über 1100°C (1100°F bis 2000°F) reicht.

Die wesentliche Erkenntnis ist, dass die Wasserstoffatmosphäre als Reinigungsmittel und nicht als Wärmequelle dient. Ihre Aufgabe ist es, Oxide von den Grundmetallen bei hohen Temperaturen chemisch zu entfernen und so dem geschmolzenen Lot zu ermöglichen, eine saubere, starke Verbindung herzustellen. Die richtige Temperatur wird ausschließlich durch den Schmelzpunkt des gewählten Lotes bestimmt.

Wie das Hartlöten in Wasserstoffatmosphäre funktioniert

Die Rolle des Lotes

Der Kern jeder Lötoperation ist das Lot. Dies ist die Legierung, die schmilzt, durch Kapillarwirkung in den Spalt zwischen den beiden Grundteilen fließt und dann erstarrt, um die Verbindung zu bilden.

Die Prozesstemperatur muss über dem Schmelzpunkt des Lotes, aber unter dem Schmelzpunkt der zu verbindenden Grundmetalle eingestellt werden.

Die Rolle der Wasserstoffatmosphäre

Bei den für das Hartlöten erforderlichen hohen Temperaturen oxidieren Metalle schnell. Diese Oxidschichten verhindern, dass das Lot die Oberflächen „benetzt“, was zu einer schwachen oder nicht vorhandenen Verbindung führen würde.

Wasserstoff wirkt als Reduktionsmittel oder aktives Flussmittel. Es reagiert mit den Oxiden vieler gängiger Metalle – wie Eisen, Kupfer, Nickel und Kobalt – und reduziert sie wieder in ihren reinen metallischen Zustand zurück, wodurch eine perfekt saubere Oberfläche entsteht, mit der das Lot eine Verbindung eingehen kann.

Warum Temperatur und Atmosphäre zusammenwirken

Der Prozess ist synergistisch. Der Ofen liefert die thermische Energie zum Schmelzen der Lotlegierung, während die Wasserstoffatmosphäre gleichzeitig die Metalloberflächen vorbereitet und sicherstellt, dass das geschmolzene Lot eine kontinuierliche, hochintegre metallurgische Bindung herstellen kann.

Verständnis der Einschränkungen und Kompromisse

Wann Wasserstoff unwirksam ist

Wasserstoff ist keine universelle Lösung. Er ist nicht stark genug, um die hochstabilen Oxide zu reduzieren, die sich auf bestimmten Metallen bilden.

Dazu gehören Metalle wie Aluminium, Beryllium, Titan und Silizium. Für diese Materialien ist das Hartlöten in Wasserstoffatmosphäre ungeeignet, und es sind Verfahren wie Vakuumlöten oder Löten in einem Inertgas (wie Argon) erforderlich.

Risiko der Wasserstoffversprödung

Bestimmte Materialien, insbesondere hochfeste Stähle und Stähle mit hohem Kohlenstoffgehalt, können atomaren Wasserstoff bei Löttemperaturen aufnehmen. Dies kann zu einem erheblichen Verlust der Duktilität und vorzeitigem Versagen führen, ein Phänomen, das als Wasserstoffversprödung bekannt ist.

Eine sorgfältige Materialauswahl und prozessuale Kontrollen sind erforderlich, um dieses Risiko beim Löten anfälliger Legierungen zu mindern.

Sicherheitsaspekte

Wasserstoff ist hochentzündlich und erfordert spezialisierte, abgedichtete Öfen und strenge Sicherheitsprotokolle für den korrekten Umgang. Es handelt sich um einen industriellen Prozess, der eine kontrollierte Umgebung erfordert.

Die richtige Wahl für Ihre Materialien treffen

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von gängigen Stählen, Kupfer- oder Nickellegierungen liegt: Das Hartlöten in Wasserstoffatmosphäre ist eine ausgezeichnete Wahl, um saubere, flussmittelfreie Verbindungen herzustellen. Die Temperatur wird durch das geeignete kupfer-, silber- oder nickelbasierte Lot für Ihre Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Materialien mit stabilen Oxiden (z. B. Aluminium, Titan) liegt: Sie müssen ein alternatives Verfahren wie das Vakuumlöten verwenden, da die Wasserstoffatmosphäre diese Oberflächen nicht effektiv reinigen kann.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von hochkohlenstoffhaltigen oder gehärteten Stählen liegt: Sie müssen das Risiko der Wasserstoffversprödung bewerten. Möglicherweise ist eine andere Atmosphäre oder eine Wärmebehandlung nach dem Löten erforderlich.

Letztendlich beginnt die Auswahl der richtigen Löttemperatur mit der Auswahl des richtigen Lotes für Ihre spezifischen Grundmaterialien und Leistungsanforderungen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle beim Hartlöten in Wasserstoffatmosphäre | Typischer Bereich |

|---|---|---|

| Schmelzpunkt des Lotes | Bestimmt die Löttemperatur | 600°C - 1100°C (1100°F - 2000°F) |

| Wasserstoffatmosphäre | Entfernt Oxide von Grundmetallen | Keine Wärmequelle |

| Grundmetalle | Müssen während des Lötens fest bleiben | Schmelzpunkt höher als das Lot |

Erzielen Sie überlegene, flussmittelfreie Lötergebnisse mit der Expertise von KINTEK.

Haben Sie Probleme mit Oxidkontaminationen oder schwachen Verbindungen in Ihrem Labor? Unsere Lösungen für das Hartlöten in Wasserstoffatmosphäre bieten die saubere, kontrollierte Atmosphäre, die für starke metallurgische Bindungen in Materialien wie Stahl, Kupfer und Nickellegierungen erforderlich ist.

Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um die ideale Loteinrichtung für Ihre Materialien zu besprechen und die Verbindungsintegrität sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C