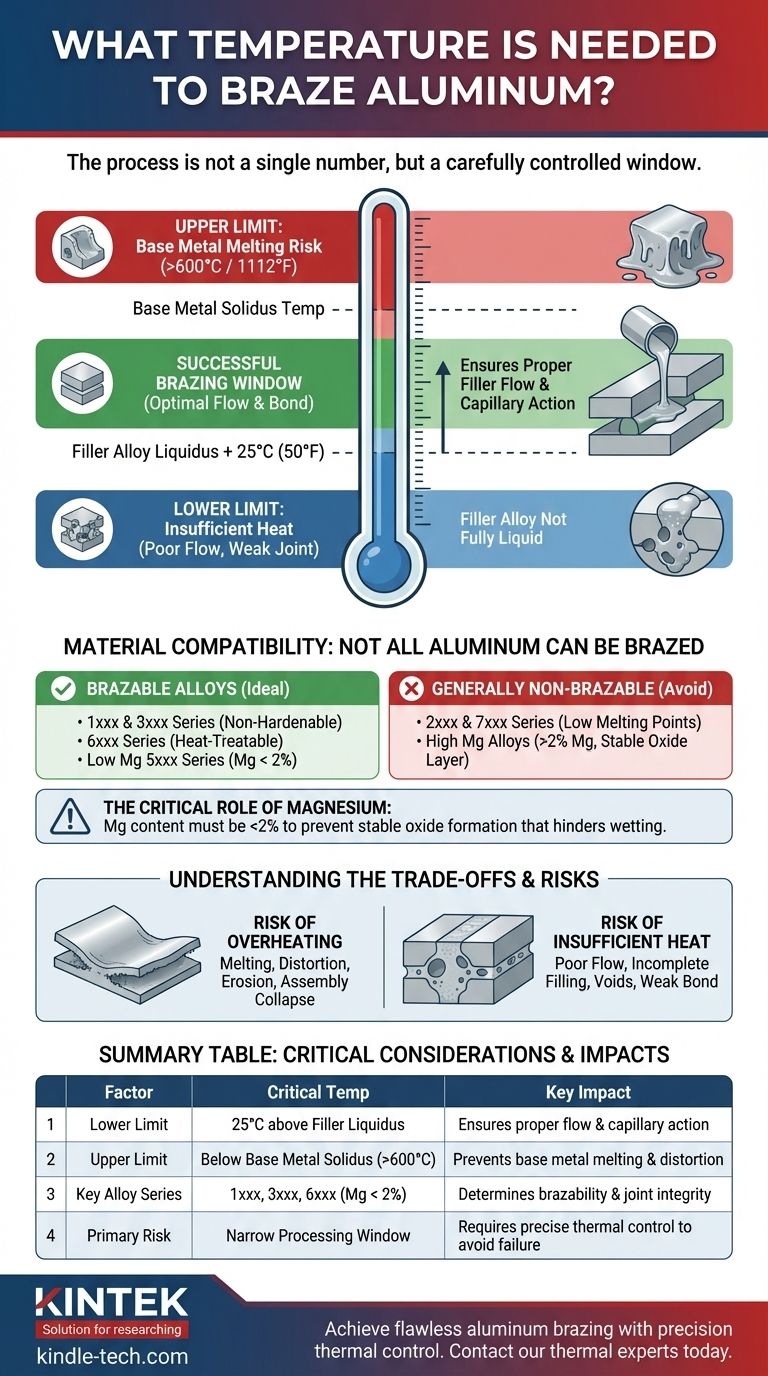

Um Aluminium erfolgreich hartzulöten, ist die Prozesstemperatur keine einzelne Zahl, sondern ein sorgfältig kontrolliertes Fenster. Die Temperatur muss hoch genug sein, um die Lötlegierung zu schmelzen, aber niedrig genug, um das Aluminium-Grundmetall fest zu halten. Im Allgemeinen muss die Solidustemperatur der Aluminium-Grundlegierung über 600 °C (1112 °F) liegen, um als hartlötbar zu gelten.

Die Kernherausforderung beim Hartlöten von Aluminium besteht darin, eine Temperatur aufrechtzuerhalten, die knapp über dem Schmelzpunkt Ihres Lötmaterials liegt, aber sicher unter dem Schmelzpunkt der zu verbindenden Aluminiumteile. Dieses kritische Temperaturfenster ist der Schlüssel zu einer starken, erfolgreichen Verbindung.

Das Grundprinzip: Das Hartlöt-Temperaturfenster

Erfolgreiches Hartlöten findet innerhalb eines bestimmten thermischen Bereichs statt. Das Verständnis der oberen und unteren Grenzen dieses Fensters, definiert durch Ihre Materialien, ist für die Prozesskontrolle unerlässlich.

Die Untergrenze: Schmelzen der Lötlegierung

Die Mindesttemperatur für den Prozess wird durch das Lotmetall, auch als Hartlotlegierung bekannt, bestimmt.

Sie müssen die Baugruppe auf mindestens 25 °C (50 °F) über der Liquidustemperatur dieser Lötlegierung erhitzen. Der Liquiduspunkt ist die Temperatur, bei der die Legierung vollständig flüssig wird und durch Kapillarwirkung in die Verbindung fließen kann.

Die Obergrenze: Schutz des Grundmetalls

Die maximal zulässige Temperatur wird durch die zu verbindenden Aluminiumteile bestimmt.

Die Solidustemperatur des Basis-Aluminiums – der Punkt, an dem es zu schmelzen beginnt – muss höher sein als die Hartlöttemperatur. Dies stellt sicher, dass die strukturelle Integrität der Teile während des gesamten Prozesses erhalten bleibt.

Materialkompatibilität: Nicht jedes Aluminium kann hartgelötet werden

Die spezifische Legierung Ihres Grundmetalls ist der wichtigste Faktor bei der Entscheidung, ob Hartlöten überhaupt möglich ist. Entscheidend sind ein ausreichend hoher Schmelzpunkt und ein kontrollierter Magnesiumgehalt.

Hartlötbare Aluminiumlegierungen

Legierungen mit einer Solidustemperatur, die sicher über dem Liquiduspunkt des Lotes liegt, sind ideal.

Dazu gehören die meisten nicht aushärtbaren Legierungen der 1xxx- und 3xxx-Serie sowie wärmebehandelbare Legierungen der 6xxx-Serie. Einige Legierungen der 5xxx-Serie sind ebenfalls geeignet, jedoch nur, wenn ihr Magnesiumgehalt niedrig ist.

Im Allgemeinen nicht hartlötbare Legierungen

Viele gängige hochfeste Legierungen haben Schmelzpunkte, die für herkömmliche Hartlötverfahren zu niedrig sind.

Dazu gehören die meisten Legierungen der 2xxx- und 7xxx-Serie. Ihre Solidustemperaturen liegen oft unter dem Liquiduspunkt von Standard-Aluminiumloten, was ein unmögliches Prozessfenster schafft.

Die entscheidende Rolle von Magnesium

Der Magnesiumgehalt muss sorgfältig kontrolliert werden, idealerweise unter 2 %.

Höhere Magnesiumgehalte bilden eine sehr stabile und hartnäckige Oxidschicht auf der Aluminiumoberfläche. Dieser Oxidfilm verhindert, dass das Lotmetall die Oberfläche benetzt und in die Verbindung fließt, was zu einer fehlerhaften Verbindung führt.

Verständnis der Kompromisse und Risiken

Die Erreichung der richtigen Temperatur ist ein Balanceakt. Abweichungen vom idealen Fenster führen zu erheblichen Risiken, die die gesamte Baugruppe beeinträchtigen können.

Das Risiko der Überhitzung

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, besteht die Gefahr, dass das Grundmetall schmilzt.

Dies kann zu Verformungen der Teile, Erosion an der Verbindung oder sogar zum vollständigen Zusammenbruch der Baugruppe führen. Die Fehlertoleranz kann sehr gering sein.

Das Risiko unzureichender Hitze

Wenn die Temperatur zu niedrig ist, wird die Lötlegierung nicht vollständig flüssig.

Dies führt zu schlechtem Fluss und unvollständiger Füllung der Verbindung, wodurch Lufteinschlüsse und Schwachstellen entstehen. Die resultierende Verbindung ist unzuverlässig und erreicht nicht ihre vorgesehene Festigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialien und die Kontrolle Ihrer Prozesstemperatur sind von größter Bedeutung. Ihr Ziel bestimmt Ihre Materialwahl.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie hartlötbare, wärmebehandelbare Legierungen wie die 6xxx-Serie, die eine Nachhärtung nach dem Löten ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Fertigung oder dem Wärmeaustausch liegt: Verwenden Sie gängige nicht aushärtbare Legierungen wie die 1xxx- oder 3xxx-Serie, die für ihre ausgezeichnete Hartlötbarkeit bekannt sind.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Fehlern liegt: Überprüfen Sie immer die spezifische Legierungsbezeichnung und stellen Sie sicher, dass der Magnesiumgehalt unter 2 % liegt, bevor Sie versuchen, hartzulöten.

Letztendlich hängt erfolgreiches Hartlöten von Aluminium von einer präzisen thermischen Kontrolle innerhalb des durch Ihre spezifischen Materialien definierten Fensters ab.

Zusammenfassungstabelle:

| Faktor | Kritische Temperatur / Überlegung | Wesentliche Auswirkung |

|---|---|---|

| Untergrenze | 25 °C (50 °F) über dem Liquiduspunkt der Lötlegierung | Gewährleistet korrekten Fluss des Lotmetalls und Kapillarwirkung. |

| Obergrenze | Unterhalb der Solidustemperatur der Aluminium-Grundlegierung (>600 °C / 1112 °F) | Verhindert das Schmelzen des Grundmetalls und die Verformung der Teile. |

| Wichtige Legierungsserien | 1xxx, 3xxx, 6xxx (mit Mg < 2 %) | Bestimmt die Hartlötbarkeit und die Verbindungsintegrität. |

| Hauptrisiko | Enges Prozessfenster | Erfordert präzise Temperaturkontrolle, um Fehler zu vermeiden. |

Erzielen Sie makelloses Hartlöten von Aluminium durch präzise thermische Kontrolle.

Die Navigation durch das schmale Temperaturfenster beim Hartlöten von Aluminium ist entscheidend für die Herstellung starker, zuverlässiger Verbindungen, ohne Ihre Komponenten zu beschädigen. Die richtige Ausrüstung gewährleistet die für den Erfolg notwendige präzise und gleichmäßige Erwärmung.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungslösungen, die für anspruchsvolle Anwendungen wie das Hartlöten von Aluminium entwickelt wurden. Unsere Ausrüstung bietet die Genauigkeit und Konsistenz, die Ihr Labor benötigt, um die Risiken von Überhitzung oder unzureichender Hitze zu vermeiden.

Lassen Sie uns Ihnen helfen, Ihren Lötprozess zu optimieren. Kontaktieren Sie noch heute unsere Thermalexperten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die ideale Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung