Kurz gesagt: Die effektive Prozesstemperatur für die Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt typischerweise zwischen 80 °C und 400 °C. Diese Zahl bezieht sich jedoch auf die Temperatur des Substrats (des zu beschichtenden Materials), nicht auf die "Temperatur" des Plasmas selbst. Das Plasma enthält Elektronen mit einer Energie, die Tausenden von Grad entspricht, was der Schlüssel dazu ist, warum der Gesamtprozess so kühl ablaufen kann.

Das Kernprinzip von PECVD besteht nicht darin, das gesamte System zu erhitzen. Stattdessen nutzt es die immense Energie freier Elektronen in einem Plasma, um chemische Reaktionen anzutreiben, was eine hochwertige Filmabscheidung auf einem relativ kühlen Substrat ermöglicht. Dies entkoppelt Reaktionsenergie von thermischer Energie.

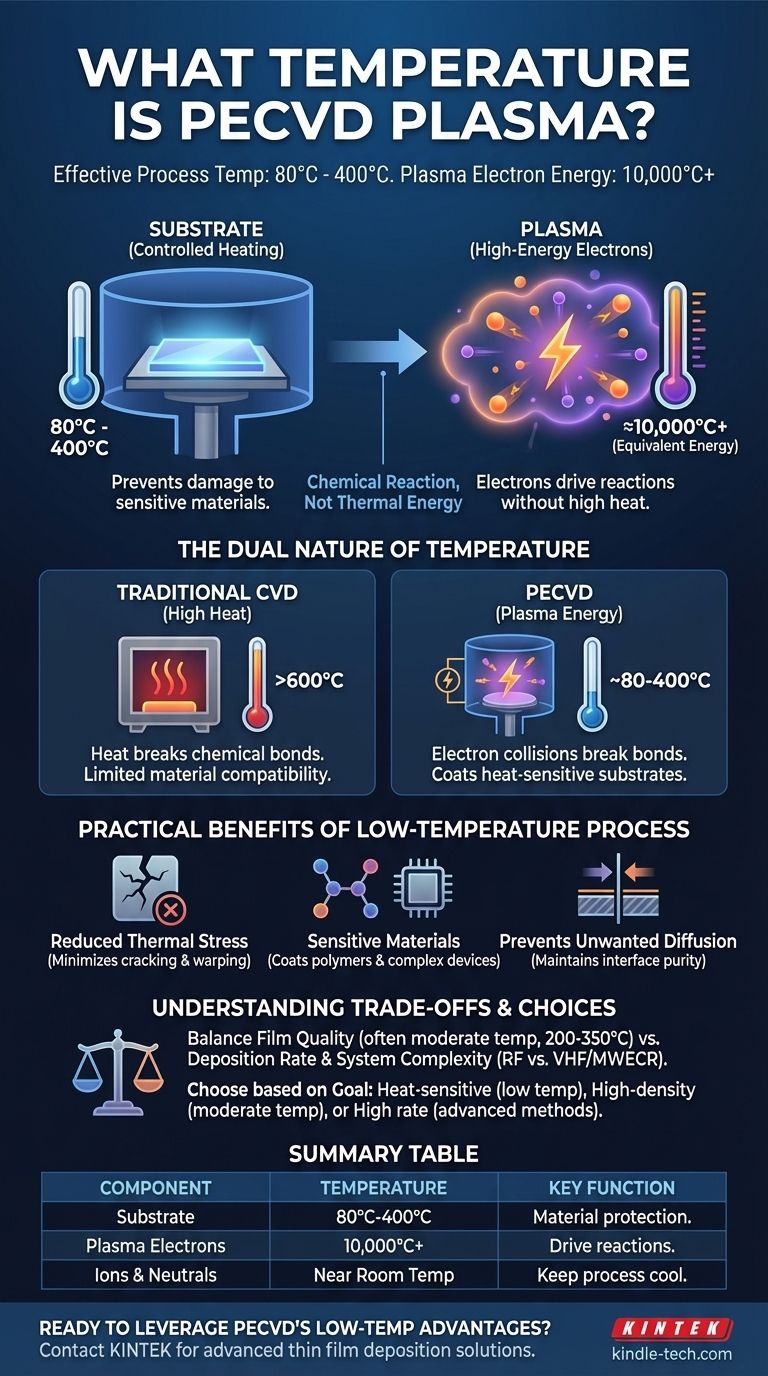

Die duale Natur der "Temperatur" in PECVD

Um PECVD zu verstehen, ist es entscheidend, zwischen der auf das Material angewendeten Wärme und der im Plasma enthaltenen Energie zu unterscheiden. Die Prozesstemperatur, die Sie steuern, ist für das Substrat, aber die innere Energie des Plasmas ist das, was die Chemie zum Funktionieren bringt.

Die Substrattemperatur: Was Sie steuern

Die in den Prozessspezifikationen genannten Zahlen, normalerweise zwischen 80 °C und 400 °C, beziehen sich auf die Temperatur des Substrathalters oder Chucks. Dies ist die bewusste, kontrollierte Erwärmung des zu beschichtenden Bauteils.

Diese relativ niedrige Temperatur ist der Hauptvorteil von PECVD. Sie ermöglicht die Beschichtung von Materialien, die der hohen Hitze (oft >600 °C) nicht standhalten können, die bei der traditionellen chemischen Gasphasenabscheidung (CVD) erforderlich ist.

Die Plasmaenergie: Der Motor der Reaktion

Plasma ist ein ionisiertes Gas, das aus einer Mischung von hochenergetischen Elektronen, positiv geladenen Ionen und neutralen Gasmolekülen besteht. Diese Komponenten befinden sich nicht alle auf dem gleichen Energieniveau.

Die Elektronen sind extrem leicht und können durch das angelegte elektrische Feld (z. B. Radiofrequenz oder Mikrowelle) auf sehr hohe kinetische Energien beschleunigt werden. Ihre "effektive Temperatur" kann Zehntausende von Grad Celsius betragen.

Die viel schwereren Ionen und neutralen Moleküle beschleunigen nicht so leicht und bleiben nahe Raumtemperatur. Da die Elektronen die gesamte wichtige Arbeit leisten, können das Bulk-Gas und das Substrat kühl bleiben.

Wie Plasma hohe Hitze ersetzt

Bei der traditionellen CVD ist intensive Hitze (thermische Energie) erforderlich, um die chemischen Bindungen der Precursor-Gase aufzubrechen und die Abscheidungsreaktion einzuleiten.

Bei PECVD wird diese Energie durch Kollisionen mit den hochenergetischen Elektronen im Plasma bereitgestellt. Diese Kollisionen fragmentieren die Precursor-Gasmoleküle und erzeugen reaktive Spezies, die sich dann auf der Substratoberfläche ablagern, um den Dünnfilm zu bilden.

Die praktischen Vorteile eines Niedertemperaturprozesses

Die Nutzung von Plasmaenergie anstelle von reiner thermischer Energie bietet mehrere wesentliche technische Vorteile, die für die moderne Fertigung von zentraler Bedeutung sind.

Reduzierte thermische Belastung

Indem das Substrat kühl gehalten wird, minimiert PECVD die Belastung, die durch eine Fehlanpassung der Wärmeausdehnung zwischen dem abgeschiedenen Film und dem darunter liegenden Material verursacht wird. Dies ist entscheidend, um Filmrisse, Delamination und Substratverzug zu verhindern.

Kompatibilität mit empfindlichen Materialien

Der Prozess ermöglicht die Abscheidung hochwertiger Filme auf temperaturempfindlichen Substraten. Dazu gehören Polymere, Kunststoffe und komplexe Halbleiterbauelemente mit zuvor gefertigten Schichten, die durch übermäßige Hitze beschädigt würden.

Verhinderung unerwünschter Diffusion

Niedrigere Temperaturen verhindern, dass Atome zwischen dem Substrat und der neuen Filmschicht diffundieren. Dies erhält die chemische Reinheit und Integrität von Grenzflächen, was für die Leistung elektronischer und optischer Geräte unerlässlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der PECVD-Prozess das Abwägen konkurrierender Faktoren. Die gewählte Temperatur ist nur eine Variable in einem komplexen Optimierungsprozess.

Filmqualität vs. Temperatur

Obwohl ein wichtiger Vorteil, kann der Betrieb bei niedrigstmöglichen Temperaturen manchmal die Filmqualität beeinträchtigen. Dies kann beispielsweise zu einer geringeren Filmdichte oder dem Einbau unerwünschter Elemente wie Wasserstoff aus Precursor-Gasen führen. Oft ist eine moderate Temperatur (z. B. 200-350 °C) ein idealer Kompromiss.

Abscheidungsrate vs. Systemkomplexität

Verschiedene Methoden zur Plasmaerzeugung bieten unterschiedliche Vorteile. Mikrowellen-PECVD (MWECR-PECVD) kann sehr hohe Abscheidungsraten bei niedrigen Temperaturen erzielen, aber diese Systeme sind oft komplexer und haben höhere Wartungskosten als gängigere Radiofrequenz-PECVD (RF-PECVD)-Systeme.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Prozesstemperatur wird vollständig durch die Anwendung, das Substratmaterial und die gewünschten Filmeigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats (wie eines Polymers) liegt: Sie werden den Hauptvorteil von PECVD nutzen, indem Sie bei der niedrigstmöglichen Temperatur (z. B. 80-150 °C) arbeiten, die noch einen akzeptablen Film liefert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochdichten, spannungsarmen Films für die Elektronik liegt: Sie werden wahrscheinlich in einem moderaten Temperaturbereich (z. B. 250-400 °C) arbeiten, um den Durchsatz mit optimaler Filmqualität und niedrigen Fehlerraten in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Abscheidungsrate liegt: Sie könnten fortgeschrittene Methoden wie VHF-PECVD oder MWECR-PECVD erforschen, die die Plasmaphysik nutzen, um die Reaktionsraten zu steigern, ohne unbedingt höhere Substrattemperaturen zu erfordern.

Letztendlich beruht die Leistungsfähigkeit von PECVD auf dem strategischen Einsatz von Plasma zur Bereitstellung von Reaktionsenergie, wodurch Sie von den Einschränkungen rein thermischer Prozesse befreit werden.

Zusammenfassungstabelle:

| PECVD-Komponente | Effektiver Temperaturbereich | Schlüsselfunktion |

|---|---|---|

| Substrat (Kontrolliert) | 80 °C bis 400 °C | Verhindert Schäden an empfindlichen Materialien wie Polymeren und Halbleitern. |

| Plasmaelektronen (Energieäquivalent) | 10.000 °C+ | Treibt chemische Reaktionen zur Filmabscheidung ohne hohe thermische Hitze an. |

| Ionen & neutrale Gasmoleküle | Nahe Raumtemperatur | Hält die Gesamttemperatur des Prozesses niedrig und handhabbar. |

Bereit, die Niedertemperaturvorteile von PECVD für Ihre empfindlichen Substrate zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie mit empfindlichen Polymeren, komplexen Halbleiterbauelementen oder anderen temperaturempfindlichen Materialien arbeiten, unsere PECVD-Lösungen können Ihnen helfen, hochwertige Filme ohne das Risiko thermischer Schäden zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir einen PECVD-Prozess für Ihre spezifischen Laboranforderungen optimieren und Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die technischen Vorteile der Verwendung von PECVD für stickstoffdotierte Kobaltkatalysatoren? Verbesserung der Kinetik der OER-Reaktion

- Was ist eine Plasmaschicht? Veredelung von Materialoberflächen mit Hochleistungsdünnschichten

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Zweck von PECVD? Erreichen Sie eine Dünnschichtabscheidung bei niedriger Temperatur für empfindliche Materialien

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie ermöglicht PECVD Ru-C-Nanokompositfilme? Präzise Dünnschichtabscheidung bei niedrigen Temperaturen

- Welche Vorläufergase werden zur Bildung von Siliziumdioxid- und Siliziumnitridfilmen mittels PECVD verwendet? Experte Vorläufer-Leitfaden