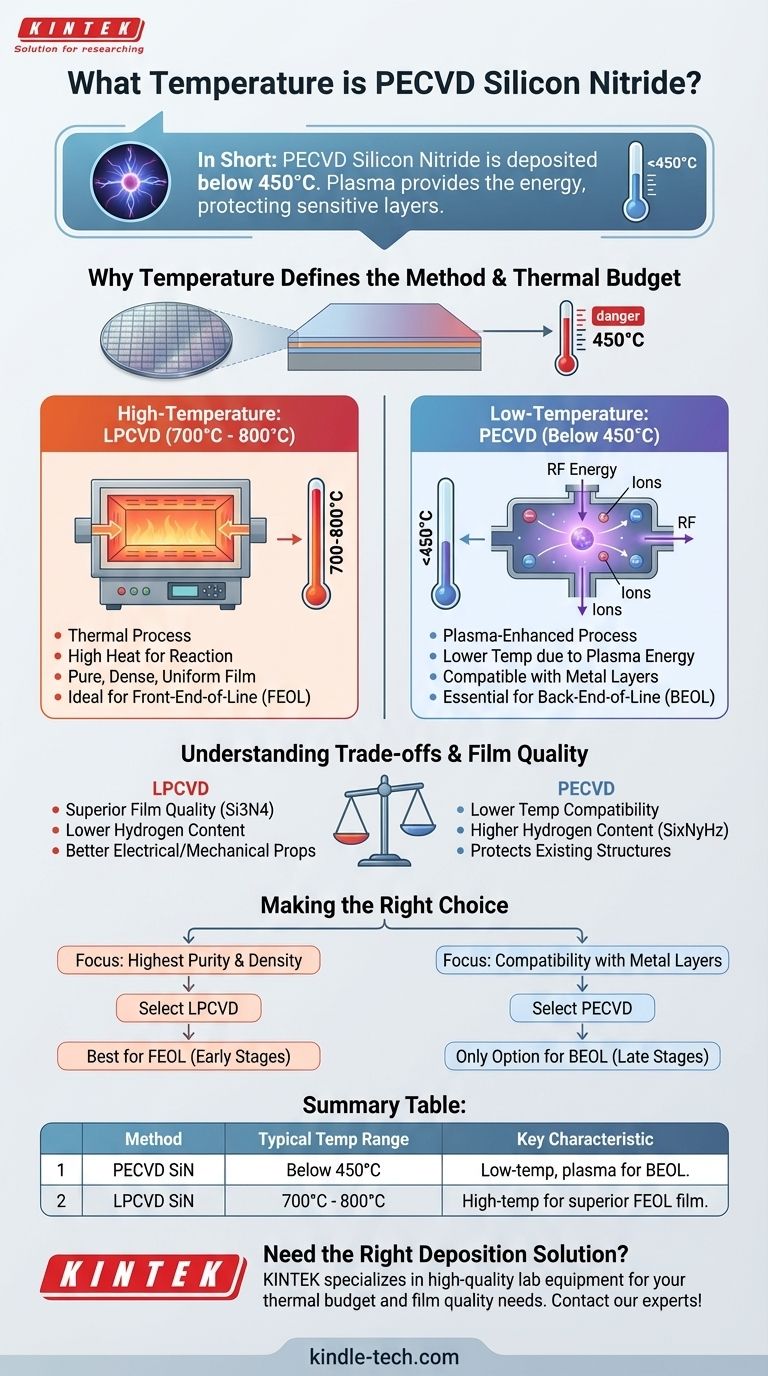

Kurz gesagt, PECVD-Siliziumnitrid wird bei Temperaturen unter 450 °C abgeschieden. Diese relativ niedrige Temperatur ist der Hauptgrund für seine Wahl gegenüber alternativen Methoden, die oft Temperaturen über 700 °C erfordern.

Die entscheidende Erkenntnis ist, dass PECVD Plasma verwendet, um die Energie für die chemische Reaktion bereitzustellen, was eine deutlich niedrigere Abscheidungstemperatur ermöglicht. Dies macht es zu einem unverzichtbaren Werkzeug für die Herstellung moderner integrierter Schaltkreise, bei denen hohe Temperaturen zuvor aufgebaute Schichten beschädigen könnten.

Warum die Temperatur die Abscheidungsmethode bestimmt

In der Halbleiterfertigung ist das „thermische Budget“ eine kritische Einschränkung. Jeder Verarbeitungsschritt fügt Wärme hinzu, und die kumulative Wirkung dieser Wärme kann die empfindlichen Strukturen, die bereits auf dem Wafer aufgebaut sind, verändern oder zerstören. Abscheidungsmethoden werden daher oft nach der Temperatur kategorisiert, die sie benötigen.

Hochtemperaturabscheidung: LPCVD

Die Niederdruck-chemische Gasphasenabscheidung (LPCVD) ist ein thermischer Prozess. Sie ist auf sehr hohe Temperaturen angewiesen, um den Molekülen die Energie zu geben, die sie benötigen, um zu reagieren und den gewünschten Film zu bilden.

Für Siliziumnitrid arbeitet LPCVD typischerweise bei Temperaturen zwischen 700 °C und 800 °C. Diese hohe Hitze erzeugt einen sehr reinen, dichten und gleichmäßigen Film, der sich ideal für bestimmte Anwendungen eignet.

Niedertemperaturabscheidung: PECVD

Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) überwindet die Notwendigkeit extremer Hitze durch die Verwendung von Plasma. Eine HF- oder Mikrowellenenergiequelle regt die Prekursor-Gase (wie Silan und Ammoniak) an und erzeugt ein hochreaktives Plasma.

Dieses Plasma liefert die notwendige Reaktionsenergie, wodurch die Abscheidung von Siliziumnitrid bei viel niedrigeren Temperaturen möglich ist – typischerweise unter 450 °C. Dieser grundlegende Unterschied verleiht PECVD seinen einzigartigen Platz in der Chipherstellung.

Die Kompromisse verstehen: PECVD vs. LPCVD

Die Wahl zwischen PECVD und LPCVD ist nicht die Frage, welche Methode „besser“ ist, sondern welche für eine bestimmte Phase des Herstellungsprozesses geeignet ist. Die Entscheidung ist ein klarer technischer Kompromiss zwischen Filmqualität und thermischem Budget.

Der Vorteil der niedrigen Temperatur von PECVD

Der Hauptvorteil von PECVD ist seine Kompatibilität mit darunterliegenden Bauteilstrukturen. Bis Metallschichten wie Aluminium abgeschieden sind, kann der Wafer keinen Temperaturen über ~450 °C mehr ausgesetzt werden, ohne Schäden zu riskieren.

PECVD ist daher unerlässlich für die Abscheidung von Passivierungs- oder Dielektrikumschichten in den letzten Phasen der Fertigung, ein Prozess, der als Back-End-of-Line (BEOL)-Fertigung bekannt ist.

Die Filmqualität von LPCVD

Der Kompromiss für die niedrigere Temperatur von PECVD ist oft die Filmqualität. Die chemische Reaktion SiHx + NH3, die in PECVD verwendet wird, kann zu einer signifikanten Einlagerung von Wasserstoff in den endgültigen Film führen, wodurch SixNyHz entsteht. Dies kann die elektrischen Eigenschaften und die Stabilität des Films beeinträchtigen.

LPCVD erzeugt mit seiner hohen thermischen Energie typischerweise einen stöchiometrischeren und reineren Siliziumnitrid (Si3N4)-Film mit geringerem Wasserstoffgehalt und überlegenen mechanischen und elektrischen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode hängt vollständig von der Fertigungsphase und den Anforderungen des Films ab.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und -dichte liegt: LPCVD ist die überlegene Wahl, die verwendet wird, wenn das thermische Budget es zulässt, z. B. in den frühen Fertigungsphasen (Front-End-of-Line).

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit vorhandenen Metallschichten liegt: PECVD ist die einzig praktikable Option, da seine niedrige Temperatur empfindliche Strukturen schützt, die bereits auf dem Bauteil vorhanden sind.

Letztendlich ist das Verständnis der Rolle der Temperatur entscheidend für die Auswahl des richtigen Abscheidungswerkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Abscheidungsmethode | Typischer Temperaturbereich | Hauptmerkmal |

|---|---|---|

| PECVD-Siliziumnitrid | Unter 450 °C | Niedertemperatur-, plasma-unterstützter Prozess für die Back-End-of-Line (BEOL)-Fertigung. |

| LPCVD-Siliziumnitrid | 700 °C - 800 °C | Hochtemperaturprozess für überlegene Filmqualität in den Front-End-of-Line (FEOL)-Phasen. |

Benötigen Sie die richtige Abscheidungslösung für Ihr Labor?

Die Wahl zwischen PECVD und LPCVD ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen in der Halbleiter- und Materialwissenschaft. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Werkzeugs, das Ihr thermisches Budget und Ihre Anforderungen an die Filmqualität erfüllt.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird