Im Kern werden Vakuumöfen für Hochtemperatur-Wärmeprozesse eingesetzt, bei denen die Kontrolle der Atmosphäre entscheidend für die Qualität des Endprodukts ist. Sie sind unverzichtbar in Industrien wie der Medizin, Luft- und Raumfahrt, Elektronik und Energie für Anwendungen wie die Wärmebehandlung von hochentwickelten Legierungen, hochreines Löten und das Sintern von Pulvermetallen und Keramiken. Die Hauptfunktion besteht darin, Materialien vor den negativen Auswirkungen reaktiver Gase in der Luft zu schützen.

Die entscheidende Erkenntnis ist, dass ein Vakuumofen nicht nur eine Heizeinrichtung ist; er ist eine hochkontrollierte Umgebung. Sein Einsatz wird durch die Notwendigkeit bestimmt, chemische Reaktionen – hauptsächlich Oxidation – zu verhindern, die die strukturelle Integrität, Oberflächengüte oder Leistung eines Materials bei erhöhten Temperaturen beeinträchtigen würden.

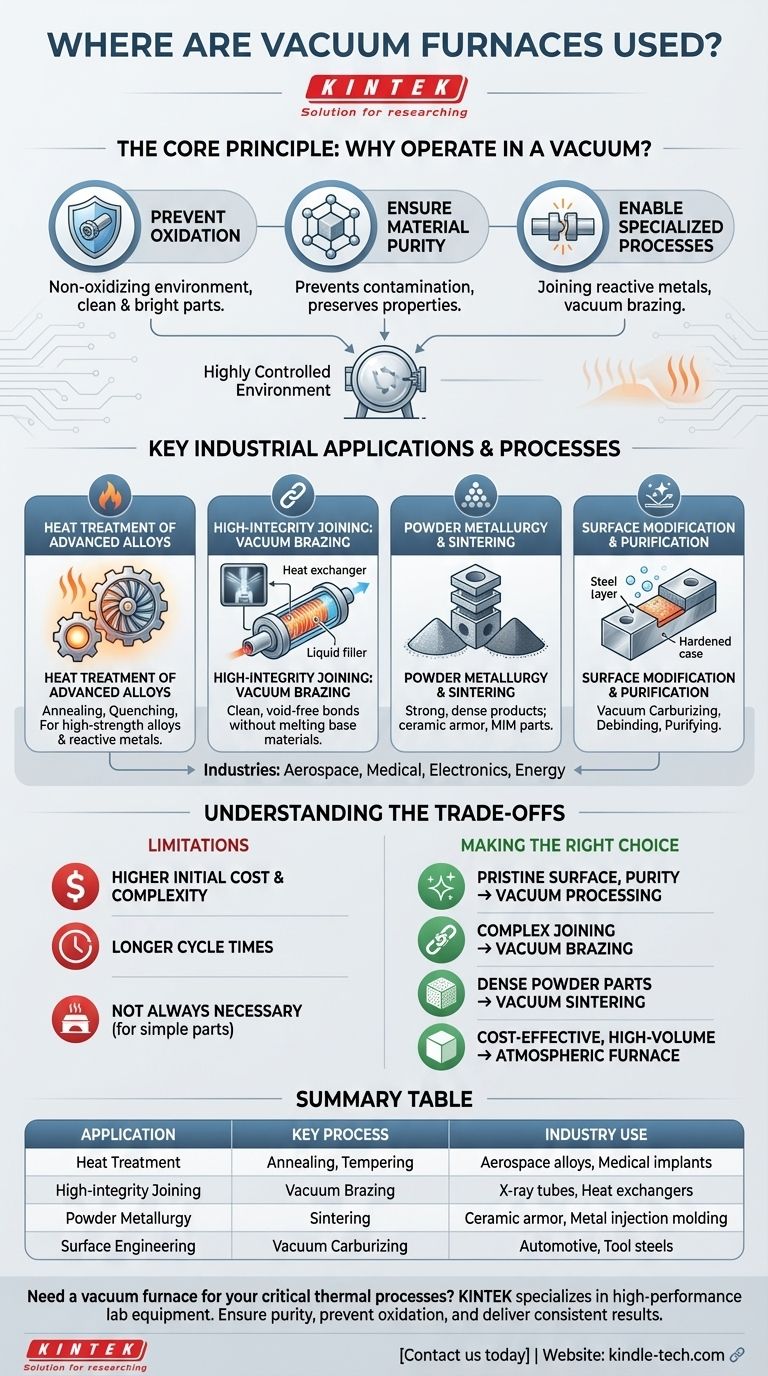

Das Kernprinzip: Warum im Vakuum arbeiten?

Das Erhitzen eines Materials macht es chemisch reaktiver. Wenn dies in einer normalen Atmosphäre geschieht, können Elemente wie Sauerstoff und Wasserdampf das Werkstück aggressiv angreifen, was zu unerwünschten Ergebnissen führt. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre entfernt, bevor Wärme zugeführt wird.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen verbindet sich Sauerstoff leicht mit den meisten Metallen und bildet eine Oxidschicht auf der Oberfläche. Dies kann zu Verfärbungen, Zunderbildung und einer beeinträchtigten Oberflächengüte führen.

Durch das Entfernen der Luft schafft ein Vakuumofen eine nicht-oxidierende Umgebung, was zu sauberen, hellen Teilen führt, die oft keine sekundäre Reinigung erfordern.

Gewährleistung von Materialreinheit und Integrität

Bei Hochleistungslegierungen, die in der Luft- und Raumfahrt oder bei medizinischen Implantaten verwendet werden, kann selbst eine geringfügige Kontamination ihre metallurgischen Eigenschaften drastisch verändern.

Ein Vakuum stellt sicher, dass keine unerwünschten Elemente aus der Atmosphäre in das Material diffundieren können, wodurch dessen beabsichtigte Festigkeit, Duktilität und Ermüdungsbeständigkeit erhalten bleiben.

Ermöglichung spezialisierter Prozesse

Bestimmte fortschrittliche Prozesse sind nur im Vakuum möglich. Zum Beispiel erfordert das Verbinden reaktiver Metalle oder das Erreichen einer perfekten Verbindung beim Vakuumlöten eine Umgebung frei von Oxiden, die den Prozess sonst hemmen würden.

Wichtige industrielle Anwendungen und Prozesse

Das Prinzip der Atmosphärenkontrolle macht Vakuumöfen für eine Vielzahl kritischer Fertigungs- und Forschungsaufgaben unverzichtbar.

Wärmebehandlung von hochentwickelten Legierungen

Dies umfasst Prozesse wie Glühen, Härten, Anlassen und Lösungsglühen.

Während diese für gewöhnliche Stähle an der Luft durchgeführt werden können, ist ein Vakuum für hochfeste Stahllegierungen, Superlegierungen und reaktive Metalle (wie Titan) notwendig, um präzise Eigenschaften ohne Oberflächenschädigung zu erzielen.

Hochintegriertes Fügen: Vakuumlöten

Beim Löten wird ein Füllmetall verwendet, um zwei Komponenten zu verbinden, ohne sie zu schmelzen. Im Vakuum bleiben die zu verbindenden Oberflächen perfekt sauber und oxidfrei.

Dies ermöglicht dem Füllmetall, gleichmäßig zu fließen und eine starke, porenfreie Verbindung zu schaffen, was für die Herstellung von Komponenten wie Röntgenröhren, medizinischen Implantaten und Mikrokanal-Wärmetauschern unerlässlich ist.

Pulvermetallurgie und Sintern

Sintern ist der Prozess des Erhitzens von verdichteten Pulvern (Metall oder Keramik), um die Partikel miteinander zu verbinden und einen festen Gegenstand zu bilden.

Ein Vakuum verhindert Kontamination zwischen den feinen Partikeln und gewährleistet ein starkes, dichtes Endprodukt. Dies ist entscheidend für die Herstellung von keramischen ballistischen Panzerungen, Cermets und komplexen Teilen durch Metallspritzguss (MIM).

Oberflächenmodifikation und -reinigung

Prozesse wie das Vakuumaufkohlen (Niederdruckaufkohlen) werden verwendet, um die Oberfläche von Stahlteilen zu härten. Das Vakuum ermöglicht eine präzise Kontrolle der kohlenstoffreichen Atmosphäre, was zu einer gleichmäßigen Einsatzhärtungstiefe und überlegener Teilequalität führt.

Sie werden auch zum Entbindern verwendet, einem Prozess zur Entfernung von Bindemitteln aus "Grünlingen" vor dem Sintern, und zur Reinigung von Hochtemperaturmaterialien.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jeden Wärmebehandlungsbedarf. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangskosten und Komplexität

Vakuumöfen stellen mit ihren Vakuumpumpen, abgedichteten Kammern und ausgeklügelten Steuerungssystemen eine deutlich höhere Kapitalinvestition dar als herkömmliche atmosphärische Öfen. Sie erfordern auch spezialisierteres Wissen für Betrieb und Wartung.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf das erforderliche Vakuumniveau vor dem Erhitzen und des Wiederbefüllens mit einem Inertgas vor dem Abkühlen verlängert die Zeit jedes Zyklus. Bei der Großserienproduktion einfacher Teile kann dies ein Engpass sein.

Nicht immer notwendig

Für viele allgemeine Wärmebehandlungen an niedriglegierten Stählen, bei denen eine leichte Oberflächenoxidschicht akzeptabel ist (oder durch nachfolgende Bearbeitung entfernt wird), ist ein einfacherer und kostengünstigerer atmosphärischer Ofen oft die praktischere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens hängt vollständig von der erforderlichen Qualität und den Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und absoluter Materialreinheit liegt: Vakuumprozesse sind unerlässlich, um Oxidation zu verhindern und ein helles, sauberes Endteil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Hochleistungskomponenten liegt: Vakuumlöten bietet die saubersten, stärksten und zuverlässigsten Verbindungen, insbesondere für empfindliche oder reaktive Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulvermetallen oder fortschrittlichen Keramiken liegt: Vakuumsinterung ist unerlässlich, um Kontaminationen zu verhindern und die gewünschten Endprodukteigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, hochvolumigen Wärmebehandlung unkritischer Teile liegt: Ein traditioneller atmosphärischer Ofen ist wahrscheinlich die wirtschaftlichere und effizientere Lösung.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, in die Umweltkontrolle für Anwendungen zu investieren, bei denen nichts weniger als perfekte Materialintegrität ausreicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Industrielle Nutzung |

|---|---|---|

| Wärmebehandlung | Glühen, Anlassen | Luft- und Raumfahrtlegierungen, Medizinische Implantate |

| Hochintegriertes Fügen | Vakuumlöten | Röntgenröhren, Wärmetauscher |

| Pulvermetallurgie | Sintern | Keramische Panzerung, Metallspritzguss |

| Oberflächentechnik | Vakuumaufkohlen | Automobilindustrie, Werkzeugstähle |

Benötigen Sie einen Vakuumofen für Ihre kritischen thermischen Prozesse? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die für Präzisionswärmebehandlung, Löten und Sintern entwickelt wurden. Unsere Lösungen gewährleisten Materialreinheit, verhindern Oxidation und liefern konsistente Ergebnisse für Industrien wie Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten