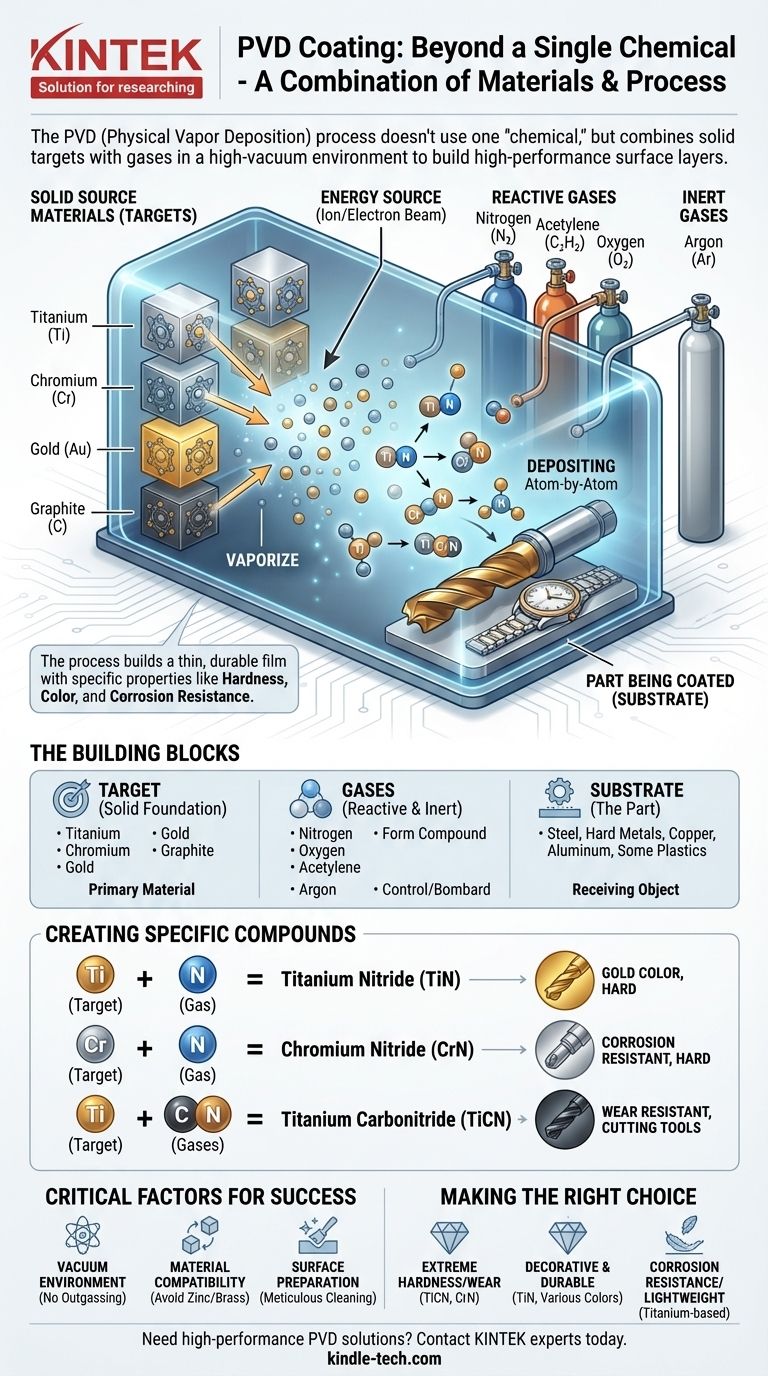

Bei der PVD-Beschichtung wird keine einzelne „Chemikalie“ verwendet. Stattdessen kombiniert der Prozess feste Ausgangsmaterialien, bekannt als Targets, mit spezifischen reaktiven Gasen in einer Hochvakuumumgebung. Zu den gängigen festen Targets gehören Metalle wie Titan (Ti), Chrom (Cr) und Gold (Au), während reaktive Gase wie Stickstoff (N₂) und Acetylen (C₂H₂) verwendet werden, um die endgültige Beschichtungsverbindung auf der Oberfläche des Teils zu bilden.

Das Kernprinzip von PVD besteht nicht darin, eine flüssige Chemikalie aufzutragen, sondern eine neue, hochleistungsfähige Oberflächenschicht aufzubauen. Dies wird erreicht, indem ein Festmetall verdampft und mit einem Gas reagiert wird, um einen dünnen, haltbaren Film mit spezifischen Eigenschaften wie Härte, Farbe und Korrosionsbeständigkeit abzuscheiden.

Die Bausteine einer PVD-Beschichtung

Die Physical Vapor Deposition (Physikalische Gasphasenabscheidung) ist ein Materialaufbauprozess, keine einfache Anwendung. Sie erfordert drei Schlüsselkomponenten: das Target, das Gas und das Substrat.

Das feste Ausgangsmaterial (Das „Target“)

Die Grundlage jeder PVD-Beschichtung ist das Target, ein fester Block des primären Materials, das abgeschieden werden soll.

Dieses Target wird in eine Vakuumkammer platziert und mit Energie (wie Ionen oder einem Elektronenstrahl) beschossen, um es von einem Feststoff in einen Dampf umzuwandeln.

Zu den gängigen Target-Materialien gehören Titan, Chrom, Gold und sogar Nichtmetalle wie Graphit (eine Kohlenstoffquelle).

Reaktive und inerte Gase

Gase werden in die Vakuumkammer eingeleitet, um die endgültige Beschichtungsverbindung zu erzeugen und die Umgebung zu steuern.

Reaktive Gase verbinden sich mit dem verdampften Target-Material, um neue Verbindungen zu bilden. Dies bestimmt viele der endgültigen Eigenschaften der Beschichtung. Wichtige Beispiele sind Stickstoff, Sauerstoff und kohlenstoffhaltige Gase wie Acetylen.

Inerte Gase, am häufigsten Argon, werden verwendet, um eine stabile, nicht reaktive Umgebung zu schaffen, und dienen auch dazu, das Target zu beschießen, um den Dampf zu erzeugen.

Das zu beschichtende Teil (Das „Substrat“)

Das Substrat ist das Objekt, das die Beschichtung erhält. PVD ist mit einer Vielzahl von Materialien kompatibel.

Dazu gehören alle Arten von Stahl (insbesondere Edelstahl und Schnellarbeitsstahl), Hartmetalle, Nichteisenmetalle wie Kupfer und Aluminium und sogar einige Kunststoffe.

Wie Materialien zu einer Beschichtung kombiniert werden

Die „Chemikalie“ einer PVD-Beschichtung ist die Verbindung, die entsteht, wenn das verdampfte Target mit dem Gas reagiert und sich auf dem Substrat abscheidet.

Der grundlegende Prozess

Zuerst wird das Substrat gründlich gereinigt. Es wird dann mit dem Target-Material in eine Kammer gelegt und die Luft evakuiert, um ein Hochvakuum zu erzeugen.

Anschließend wird das Target verdampft. Während der verdampfte Metall in der Kammer wandert, vermischt er sich mit dem absichtlich zugeführten reaktiven Gas.

Diese neue Verbindung scheidet sich Atom für Atom auf dem Substrat ab und bildet einen dünnen, dichten und stark haftenden Film.

Erzeugung spezifischer Verbindungen

Die endgültige Beschichtung ist ein direktes Ergebnis der Target-Gas-Kombination.

- Titan (Target) + Stickstoff (Gas) = Titannitrid (TiN), eine sehr verbreitete, harte Beschichtung mit einer ausgeprägten Goldfarbe.

- Chrom (Target) + Stickstoff (Gas) = Chromnitrid (CrN), bekannt für seine ausgezeichnete Korrosionsbeständigkeit und Härte.

- Titan (Target) + Kohlenstoff/Stickstoff (Gase) = Titancarbonitrid (TiCN), eine noch härtere Beschichtung, die wegen ihrer Verschleißfestigkeit bei Schneidwerkzeugen geschätzt wird.

Häufige Fallstricke und Einschränkungen

Obwohl der PVD-Prozess leistungsstark ist, hat er spezifische Anforderungen, die für ein erfolgreiches Ergebnis beachtet werden müssen.

Die entscheidende Rolle des Vakuums

PVD ist im Grunde ein vakuumgestützter Prozess. Das bedeutet, dass jedes Material, das unter Vakuum Gase freisetzt („Outgassing“), ungeeignet ist.

Ungeeignete Substrate

Materialien wie verzinkter Stahl oder unbeschichtetes Messing sind im Allgemeinen nicht mit PVD kompatibel. Das Zink in diesen Materialien verdampft im Vakuum, kontaminiert die Kammer und verhindert eine gute Beschichtung.

Die Oberflächenvorbereitung ist alles

Die endgültige Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Alle Verunreinigungen wie Öle, Schmutz oder Oxide müssen vor Beginn des Prozesses sorgfältig entfernt werden, da die Beschichtung sonst nicht richtig haftet.

Die richtige Wahl für Ihr Ziel treffen

Die Kombination aus Target-Material und reaktivem Gas wird basierend auf dem gewünschten Ergebnis für das Endprodukt ausgewählt.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Eine Beschichtung wie Titancarbonitrid (TiCN) oder Chromnitrid (CrN) ist die überlegene Wahl, die häufig bei industriellen Werkzeugen verwendet wird.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen und dauerhaften Oberfläche liegt: Titannitrid (TiN) bietet eine klassische Goldfarbe, während andere Kombinationen eine Reihe von Farben für Schmuck, Uhren und Armaturen erzeugen können.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und geringem Gewicht liegt: Titan-basierte Beschichtungen sind eine führende Option und somit ideal für Luft- und Raumfahrt- sowie medizinische Implantatanwendungen.

Letztendlich ist die „Chemikalie“ von PVD eine sorgfältig konstruierte Verbindung, die Atom für Atom aufgebaut wird, um eine spezifische Leistungsanforderung zu erfüllen.

Zusammenfassungstabelle:

| Komponente | Rolle bei der PVD-Beschichtung | Häufige Beispiele |

|---|---|---|

| Target (Feststoff) | Das primäre Material, das verdampft und abgeschieden werden soll. | Titan (Ti), Chrom (Cr), Gold (Au), Graphit |

| Reaktives Gas | Kombiniert sich mit dem verdampften Target, um die endgültige Beschichtungsverbindung zu bilden. | Stickstoff (N₂), Acetylen (C₂H₂), Sauerstoff (O₂) |

| Resultierende Beschichtung | Die auf dem Substrat gebildete Hochleistungsverbindung. | TiN (Gold, Hart), CrN (Korrosionsbeständig), TiCN (Verschleißfest) |

Benötigen Sie eine Hochleistungs-PVD-Beschichtung für Ihre Laborausrüstung oder Komponenten? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher PVD-Beschichtungslösungen, die Härte, Korrosionsbeständigkeit und Haltbarkeit für Ihre spezifische Anwendung verbessern. Unsere Expertise stellt sicher, dass Ihre Laborwerkzeuge, Implantate oder Industrieteile überlegene Leistung und Langlebigkeit erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die perfekte Beschichtung für Ihre Anforderungen entwickeln können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen