Zum Schmelzen von Altmetall ist die effektivste und modernste Lösung typischerweise ein elektrischer Induktionsofen. Diese Technologie nutzt ein hochfrequentes Magnetfeld, um einen Graphittiegel zu erhitzen, der das Metall dann schnell und sauber schmilzt. Seine Geschwindigkeit und Effizienz übertreffen viele traditionelle Ofentypen, was ihn zur überlegenen Wahl für eine Vielzahl von Anwendungen macht, von kleinen Arbeiten bis hin zur industriellen Verarbeitung.

Die Kernentscheidung besteht nicht darin, einen einzelnen „besten“ Ofen zu finden, sondern zu verstehen, warum die Induktionsheizmethode einzigartig für Schrott geeignet ist. Sie bietet unübertroffene Geschwindigkeit, Kontrolle und Effizienz, indem sie den Behälter – den Tiegel – erhitzt, anstatt sich auf eine unvorhersehbare Erwärmung des Schrotts selbst zu verlassen.

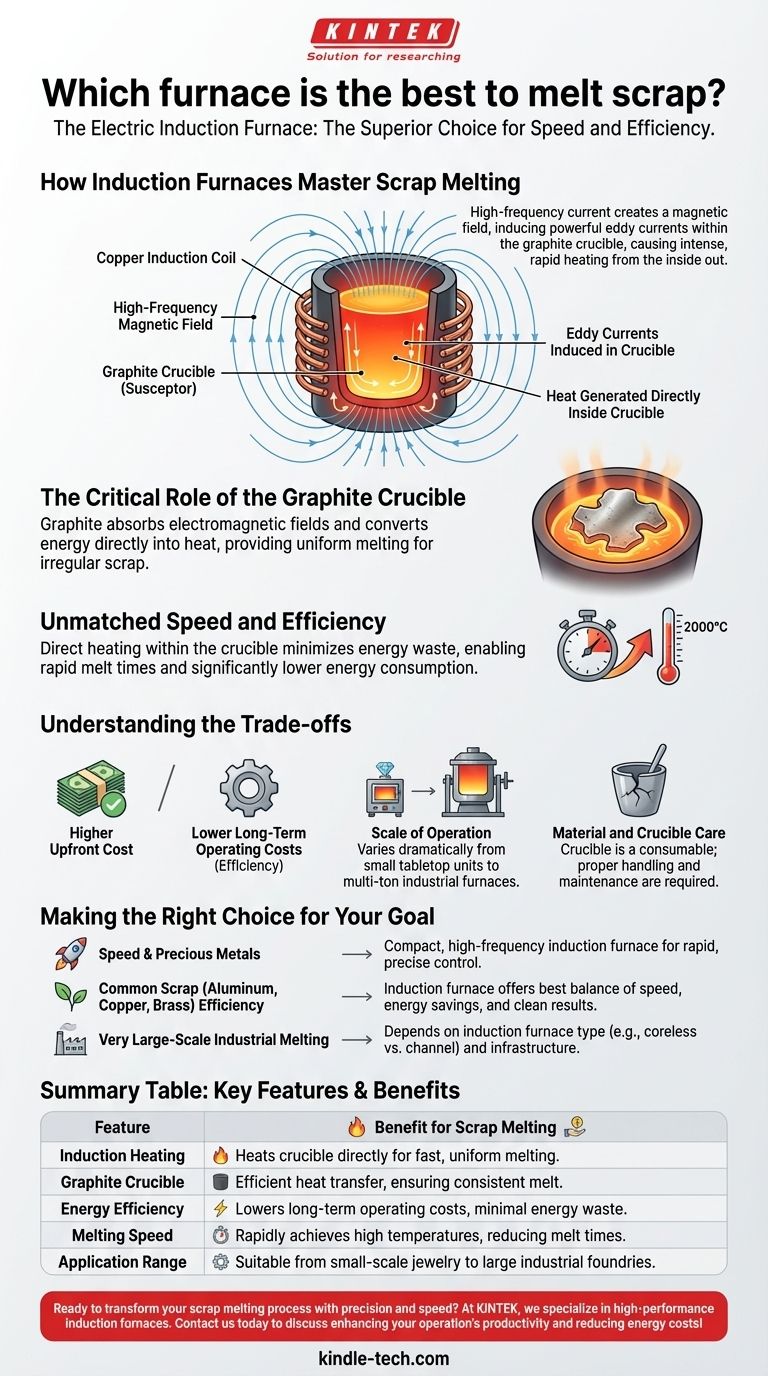

Wie Induktionsöfen das Schmelzen von Schrott meistern

Um zu verstehen, warum Induktionsöfen so effektiv sind, müssen wir ihr Kernprinzip betrachten. Sie verwenden keine externen Flammen oder Heizelemente, die die Wärme langsam auf das Metall übertragen.

Das Prinzip der Induktionsheizung

Ein Induktionsofen funktioniert, indem ein hochfrequenter elektrischer Strom durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein Graphittiegel in dieses Feld gestellt wird, induziert die magnetische Energie starke elektrische Ströme – sogenannte Wirbelströme – im Graphit selbst.

Der natürliche Widerstand des Graphits gegen diese Ströme führt dazu, dass er sich intensiv und schnell erhitzt. Die Wärme wird innerhalb der Tiegelwand erzeugt, nicht von außen zugeführt.

Die entscheidende Rolle des Graphittiegels

Der Graphittiegel ist das Herzstück des Systems. Graphit ist ein ideales Material, da es ein Suszeptor ist – es ist hervorragend darin, elektromagnetische Felder zu absorbieren und diese Energie direkt in Wärme umzuwandeln.

Diese Methode bietet einen enormen Vorteil beim Schmelzen von Schrott. Unregelmäßig geformte Teile oder gemischte Metalle erwärmen sich mit anderen Methoden oft ungleichmäßig.

Durch die Erwärmung des Tiegels erzeugt das System einen gleichmäßig heißen Behälter, der den Inhalt durch direkten Kontakt und Strahlungswärme schmilzt. Dies gewährleistet ein gleichmäßiges, kontrolliertes und konsistentes Schmelzen, unabhängig von der Form des Schrotts.

Unübertroffene Geschwindigkeit und Effizienz

Diese direkte Methode der Wärmeerzeugung im Tiegel ist unglaublich effizient. Es wird sehr wenig Energie verschwendet, um die Umgebungsluft oder den Ofenkörper zu erwärmen.

Deshalb können einige spezialisierte Einheiten, wie Platinschmelzöfen, extreme Temperaturen (über 2000 °C) in nur wenigen Minuten erreichen. Für gängige Altmetalle wie Aluminium, Messing oder Stahl bedeutet dies deutlich schnellere Schmelzzeiten und einen geringeren Energieverbrauch.

Die Kompromisse verstehen

Obwohl ein Induktionsofen sehr effektiv ist, ist er nicht die einzige Option, und es ist wichtig, seinen Kontext zu verstehen.

Anschaffungskosten vs. Betriebseffizienz

Induktionsöfen haben im Allgemeinen einen höheren anfänglichen Anschaffungspreis im Vergleich zu einfacheren gasbefeuerten oder Widerstandsöfen.

Ihre hohe Energieeffizienz und schnelle Schmelzzyklen führen jedoch oft zu niedrigeren langfristigen Betriebskosten, insbesondere in einer Produktionsumgebung, in der Zeit und Energieverbrauch kritische Faktoren sind.

Betriebsgröße

Der „beste“ Ofen hängt stark von Ihrer Betriebsgröße ab. Ein kleiner Tisch-Induktionsofen für einen Juwelier ist ein völlig anderes Gerät als ein tonnenschwerer Induktionsofen, der in einer Gießerei verwendet wird.

Die Kerntechnologie ist dieselbe, aber die Anforderungen an die Stromversorgung, Kühlsysteme und Materialhandhabung skalieren dramatisch.

Material- und Tiegelpflege

Der Graphittiegel ist ein Verbrauchsartikel. Er wird im Laufe der Zeit durch wiederholte Heiz- und Kühlzyklen sowie durch den Kontakt mit geschmolzenem Metall und Sauerstoff abgebaut.

Eine ordnungsgemäße Handhabung und Wartung sind erforderlich, und die Kosten für den Tiegelersatz sollten in Ihr Betriebsbudget einkalkuliert werden. Die Verwendung von Werkzeugen wie einem Graphitrührstab, wie erwähnt, trägt zur Erhaltung der Integrität des Tiegels bei.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, stimmen Sie die Stärken der Technologie mit den spezifischen Anforderungen Ihrer Aufgabe ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Edelmetallen liegt: Ein kompakter Hochfrequenz-Elektroinduktionsofen ist unübertroffen in seiner schnellen Erwärmung und präzisen Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von gewöhnlichem Schrott (Aluminium, Kupfer, Messing) mit hoher Effizienz liegt: Ein Induktionsofen bietet die beste Balance aus Geschwindigkeit, Energieeinsparung und sauberem Schmelzen für konsistente Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf sehr groß angelegtem, industriellem Schmelzen liegt: Die Entscheidung erweitert sich auf verschiedene Arten von Induktionsöfen (z. B. kernlos vs. Kanal), was eine detaillierte Analyse der Strominfrastruktur und des Arbeitsablaufs erfordert.

Indem Sie sich auf die saubere Effizienz der Induktionstechnologie konzentrieren, können Sie einen Ofen auswählen, der präzise, schnelle und wiederholbare Ergebnisse für Ihren Schmelzbetrieb liefert.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Schmelzen von Schrott |

|---|---|

| Induktionsheizung | Erhitzt den Tiegel direkt für schnelles, gleichmäßiges Schmelzen von unregelmäßigem Schrott. |

| Graphittiegel | Wirkt als Suszeptor für effiziente Wärmeübertragung und sorgt für ein konsistentes Schmelzen. |

| Energieeffizienz | Senkt die langfristigen Betriebskosten durch minimale Energieverschwendung. |

| Schmelzgeschwindigkeit | Erreicht schnell hohe Temperaturen und reduziert die Schmelzzeiten erheblich. |

| Anwendungsbereich | Geeignet für kleine Schmuckarbeiten bis hin zu großen Industriegießereien. |

Bereit, Ihren Schmelzprozess mit Präzision und Geschwindigkeit zu transformieren?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte anzubieten, einschließlich modernster Induktionsöfen, die auf Effizienz und Zuverlässigkeit ausgelegt sind. Egal, ob Sie Edelmetalle oder gewöhnlichen Schrott wie Aluminium und Messing verarbeiten, unsere Lösungen sind auf Ihre spezifischen Laboranforderungen zugeschnitten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen die Produktivität Ihres Betriebs steigern und Ihre Energiekosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen