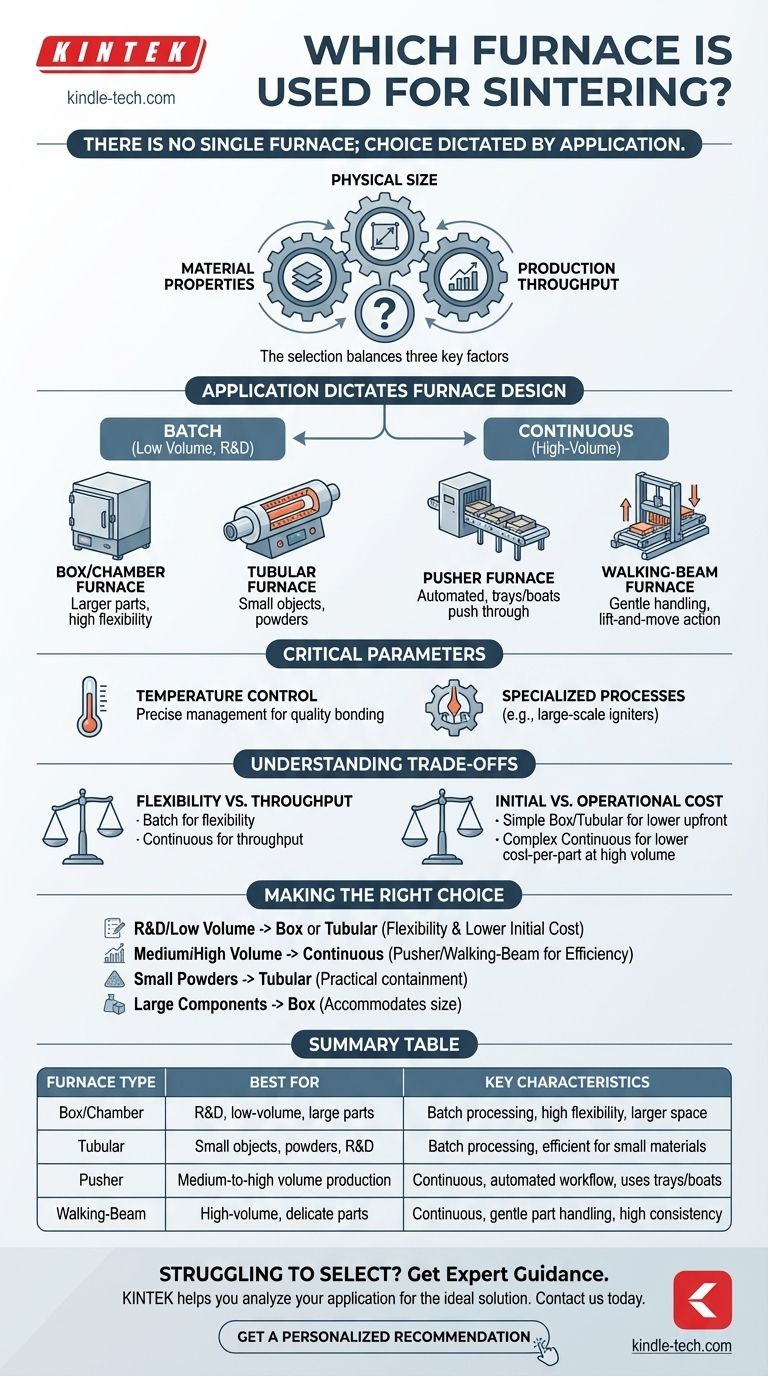

Es gibt nicht den einen Sinterofen; die richtige Wahl wird ausschließlich durch das Material, das Produktionsvolumen und die Bauteilgröße der Anwendung bestimmt. Die gängigsten Typen reichen von Kammeröfen und Rohröfen für Forschung und Kleinserien bis hin zu kontinuierlichen Systemen wie Schuböfen und Geh-Strahlen-Öfen für die industrielle Großserienfertigung.

Die Auswahl eines Sinterofens ist eine kritische Entscheidung, die drei Schlüsselfaktoren ausbalanciert: die angestrebten Materialeigenschaften, die physische Größe Ihrer Teile und den erforderlichen Produktionsdurchsatz. Nur das Verständnis Ihrer spezifischen Anwendung ermöglicht die Wahl der richtigen Ausrüstung.

Wie die Anwendung das Ofendesign bestimmt

Der Begriff „Sinterofen“ beschreibt eine Gerätekategorie, nicht ein spezifisches Modell. Die wesentlichsten Unterschiede basieren darauf, wie das Material verarbeitet wird, was eine direkte Funktion des Produktionsmaßstabs und der Bauteileigenschaften ist.

Produktionsvolumen: Charge vs. Kontinuierlich

Die grundlegendste Wahl ist die Verarbeitung von Teilen in einzelnen Gruppen (Charge) oder in einem konstanten Fluss (kontinuierlich).

Chargenöfen sind ideal für die Kleinserienproduktion, Forschung und Entwicklung oder Produkte mit stark variierenden Verarbeitungsanforderungen. Sie funktionieren ähnlich wie ein herkömmlicher Ofen und verarbeiten jeweils eine Ladung.

Kontinuierliche Öfen sind für die mittlere bis hohe Volumenfertigung konzipiert. Sie schaffen einen effizienten, automatisierten Arbeitsablauf, bei dem Teile ständig eintreten, sich durch die Heizzonen bewegen und austreten, was eine hohe Konsistenz für ein standardisiertes Produkt gewährleistet.

Bauteilgröße und -form: Rohr vs. Kammer

Bei der Chargenverarbeitung bestimmt die physische Form des Materials oft den besten Ofentyp.

Rohröfen eignen sich hervorragend zum Sintern kleiner Objekte oder Materialien wie Pulver und Partikelerze. Die Materialien können direkt in das Rohr des Ofens eingebracht werden, um eine effiziente und gleichmäßige Erwärmung zu gewährleisten.

Kammeröfen (auch als Muffelöfen bekannt) bieten einen größeren Innenraum. Dies macht sie zur Standardwahl für das Sintern größerer Einzelobjekte oder für Oberflächenbehandlungsanwendungen an größeren Komponenten.

Materialhandhabung in kontinuierlichen Systemen: Schubofen vs. Geh-Strahlen-Ofen

In kontinuierlichen Hochvolumensystemen ist die Methode zur Bewegung der Teile durch den Ofen ein wichtiges Konstruktionsmerkmal.

Schuböfen bewegen die Werkstücke auf einer Reihe von Trays oder „Wannen“ durch die Heizzonen. Jede neue Wanne schiebt den gesamten Zug der Wannen vor sich her und erzeugt so einen kontinuierlichen Fluss.

Geh-Strahlen-Öfen verwenden einen komplexeren Mechanismus. Balken heben das Produkt an, bewegen es eine festgelegte Strecke vorwärts, senken es zurück auf eine stationäre Herdplatte und kehren dann in ihre Ausgangsposition zurück. Diese Bewegung kann für empfindliche Teile schonender sein.

Wichtige Parameter, die Qualitätssintern gewährleisten

Unabhängig vom Ofentyp hängt der Erfolg des Sinterprozesses von der präzisen Kontrolle der Umgebung im Ofen ab.

Die entscheidende Rolle der Temperaturregelung

Ein präzises Temperaturmanagement ist der wichtigste Faktor für die Erzielung hochwertiger Sinterprodukte. Der Prozess erfordert das Erhitzen des Materials auf eine bestimmte Temperatur unterhalb seines Schmelzpunkts und das konstante Halten dieser Temperatur.

Ein hochpräziser Regler ist unerlässlich, um die Temperatur in der gesamten Sinterkammer anzupassen und zu stabilisieren. Diese Konsistenz stellt sicher, dass das Material korrekt und gleichmäßig bindet und ein zuverlässiges Endprodukt liefert.

Spezialisierte Sinterverfahren

Das Sintern ist eine vielseitige Technologie, die in verschiedenen Bereichen angewendet wird und manchmal spezielle Ausrüstung erfordert.

Beispielsweise verwendet das Sintern von Eisenerz im großen Maßstab oft eine komplexe Maschine mit einem speziellen Zünder, um den Brennprozess auf einem beweglichen Bett zu starten. In anderen Fällen, wie beim Formen der Auskleidung eines Induktionsofens, beinhaltet der Prozess das Erhitzen des Auskleidungsmaterials selbst, um eine feste, schützende Keramikstruktur zu bilden. Dies sind hochspezialisierte Anwendungen von Sinterprinzipien.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet die Abwägung von Anschaffungskosten, betrieblicher Flexibilität und langfristiger Effizienz. Es gibt keine universell überlegene Option.

Flexibilität vs. Durchsatz

Chargenöfen bieten maximale Flexibilität. Sie können das Temperaturprofil, die Prozesszeit und die Atmosphäre für jede neue Ladung einfach ändern. Dieser Vorteil geht zu Lasten eines geringeren Durchsatzes und potenziell höherer Arbeitskosten pro Einheit.

Kontinuierliche Öfen sind auf Effizienz und hohen Durchsatz ausgelegt. Sie eignen sich hervorragend für die Herstellung großer Mengen eines einzigen Produkts mit minimalen Abweichungen, sind jedoch unflexibel und nicht leicht an andere Produkte oder Prozesse anpassbar.

Anschaffungskosten vs. Betriebskosten

Einfache Kammer- oder Rohröfen haben eine deutlich geringere Anfangsinvestition und sind im Allgemeinen einfacher zu bedienen und zu warten.

Komplexe kontinuierliche Öfen, insbesondere Geh-Strahlen-Systeme, stellen eine erhebliche Kapitalinvestition dar. Obwohl ihre Kosten pro Teil bei hohen Volumina aufgrund von Automatisierung und Effizienz niedriger sind, erfordern sie eine erhebliche Anfangsinvestition und eine anspruchsvollere Wartung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl muss von einem klaren Verständnis Ihrer betrieblichen Prioritäten und der Art des Produkts, das Sie herstellen, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf F&E oder kundenspezifischen Kleinserien liegt: Ein Kammer- oder Rohrofen bietet die notwendige Prozessflexibilität und geringere Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf der standardisierten Produktion mittlerer bis hoher Volumina liegt: Ein kontinuierlicher Ofen, wie ein Schub- oder Geh-Strahlen-Modell, ist die effizienteste Wahl für Konsistenz und geringe Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner Pulver oder körniger Materialien liegt: Ein Rohrofen ist oft die praktischste und effektivste Lösung zur Aufnahme und Erwärmung dieser Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Sintern großer, sperriger Komponenten liegt: Ein Kammerofen oder ein kundenspezifisch entwickelter kontinuierlicher Ofen wird erforderlich sein, um die physische Größe aufzunehmen.

Letztendlich ist die präzise Definition Ihrer betrieblichen Anforderungen der erste und wichtigste Schritt zur Auswahl des idealen Sinterofens.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Kammer-/Muffelofen | F&E, Kleinserien, große Teile | Chargenverarbeitung, hohe Flexibilität, größerer Innenraum |

| Rohrofen | Kleine Objekte, Pulver, F&E | Chargenverarbeitung, effizient für kleine oder körnige Materialien |

| Schubofen | Produktion mittlerer bis hoher Volumina | Kontinuierliche Verarbeitung, automatisierter Arbeitsablauf, verwendet Trays/Wannen |

| Geh-Strahlen-Ofen | Hohes Volumen, empfindliche Teile | Kontinuierliche Verarbeitung, schonende Teilehandhabung, hohe Konsistenz |

Sie haben Schwierigkeiten bei der Auswahl des idealen Sinterofens für Ihr spezifisches Material und Ihre Produktionsziele? Die richtige Ausrüstung ist entscheidend für die Erzielung gleichbleibender Qualität und optimalen Durchsatz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung. Unser Team kann Ihnen helfen, Ihre Anwendung zu analysieren – sei es F&E mit einem Chargenofen oder die Großserienproduktion mit einem kontinuierlichen System –, um sicherzustellen, dass Sie eine Lösung erhalten, die Leistung, Flexibilität und Kosten ausbalanciert. Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihren Sintererfolg unterstützen kann.

Holen Sie sich eine persönliche Empfehlung

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.