Grundsätzlich sind Materialien, die nicht härtbar sind durch konventionelle Wärmebehandlung, solche, denen die spezifische innere Kristallstruktur und chemische Zusammensetzung fehlen, die für eine Phasenwandlung erforderlich sind. Dazu gehören reine Metalle wie Eisen, die meisten Nichteisenlegierungen wie Aluminium und Kupfer in ihrem reinen Zustand, niedriggekohlte Stähle und bestimmte Edelstahlsorten wie austenitische und ferritische Typen. Diesen Materialien fehlen entweder die notwendigen Legierungselemente (wie Kohlenstoff) oder sie weisen eine Kristallstruktur auf, die beim Erhitzen und Abkühlen stabil bleibt.

Die Fähigkeit, ein Metall zu härten, ist keine inhärente Eigenschaft, sondern eine Folge seiner inneren Struktur. Wahre Härtung durch Wärmebehandlung beruht auf der Fähigkeit einer Legierung, ihr Kristallgitter in einen stark beanspruchten, verzerrten Zustand umzuwandeln – eine Veränderung, zu der viele gängige und nützliche Metalle einfach nicht in der Lage sind.

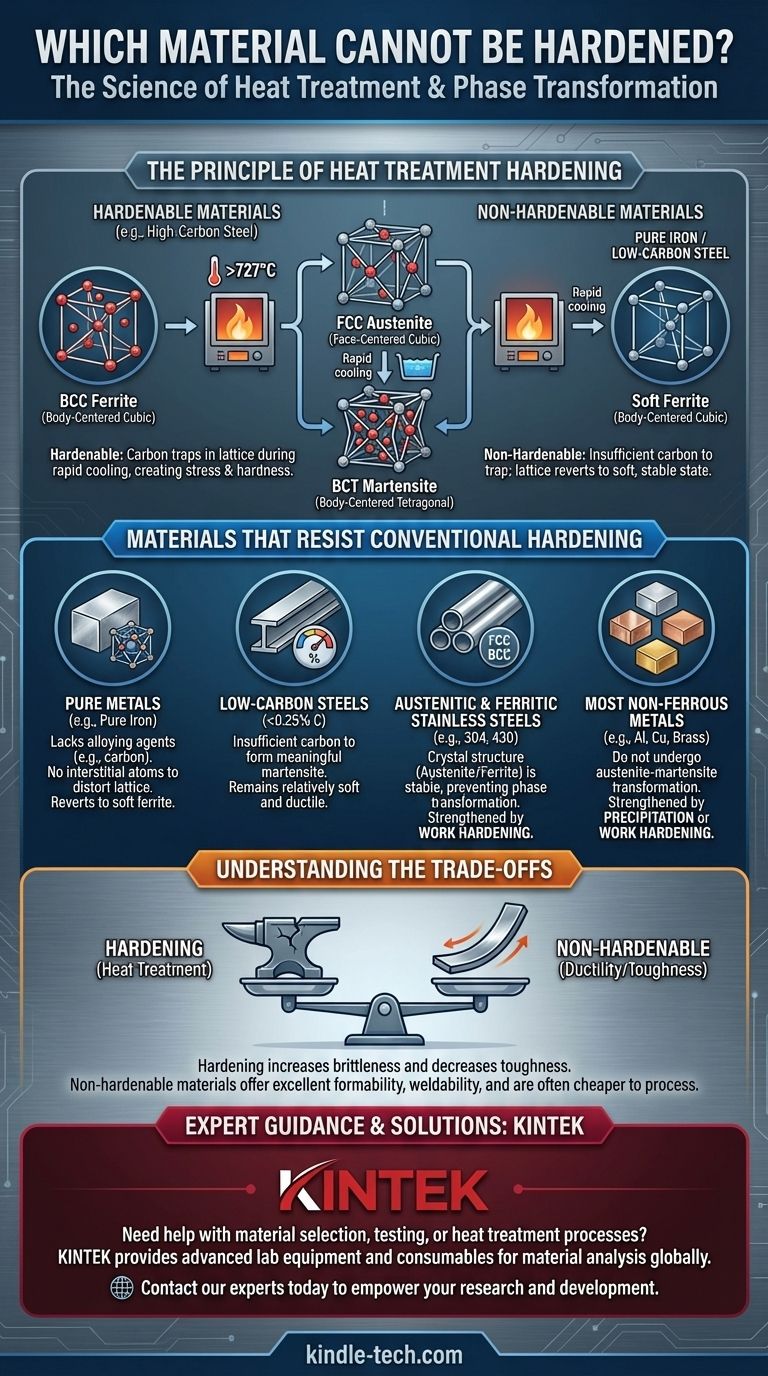

Das Prinzip der Härtung durch Wärmebehandlung

Um zu verstehen, was nicht gehärtet werden kann, müssen wir zuerst verstehen, was Härtung ist. Die gängigste Methode, die Abschreckhärtung, ist spezifisch für bestimmte Stähle und einige andere Legierungen.

Die Rolle von Kohlenstoff und Phasenwandlung

Das klassische Beispiel ist Stahl. Wenn ein mittel- oder hochgekohlter Stahl über eine kritische Temperatur (etwa 727 °C oder 1340 °F) erhitzt wird, ändert sich seine Kristallstruktur von einer kubisch-raumzentrierten (BCC) Anordnung, genannt Ferrit, in eine kubisch-flächenzentrierte (FCC) Struktur, genannt Austenit.

Austenit besitzt die einzigartige Fähigkeit, eine erhebliche Menge an Kohlenstoffatomen in seinem Gitter zu lösen.

Das Abschrecken und die Martensit-Falle

Wenn dieser Stahl dann sehr schnell abgekühlt (abgeschreckt) wird, haben die Kohlenstoffatome keine Zeit zu entweichen. Das Eisengitter wird gezwungen, in seine BCC-Struktur zurückzuschnappen, aber die eingeschlossenen Kohlenstoffatome verzerren es in eine neue, stark beanspruchte tetragonal-raumzentrierte (BCT) Struktur, die Martensit genannt wird.

Diese innere Spannung und Verzerrung machen den Stahl außergewöhnlich hart und spröde. Ohne diese spezifische Umwandlung ist diese Art der Härtung unmöglich.

Materialien, die der Härtung durch Wärmebehandlung widerstehen

Basierend auf dem obigen Prinzip können wir mehrere Materialkategorien identifizieren, die durch Abschrecken nicht gehärtet werden können.

Reine Metalle (z. B. Reines Eisen)

Reines Eisen kann ohne eine ausreichende Menge eines Härtemittels wie Kohlenstoff durch Wärmebehandlung nicht wesentlich gehärtet werden. Obwohl es beim Erhitzen den gleichen Ferrit-zu-Austenit-Phasenwechsel durchläuft, gibt es keine interstitiellen Atome, die das Gitter beim Abkühlen einfangen und verzerren könnten. Die Struktur kehrt einfach zu weichem Ferrit zurück.

Niedriggekohlte Stähle

Dies ist eines der häufigsten „nicht härtbaren“ Materialien. Stähle mit einem Kohlenstoffgehalt von unter etwa 0,25 % haben nicht genügend gelösten Kohlenstoff, um bei Abschreckung eine nennenswerte Menge Martensit zu bilden. Das resultierende Material bleibt relativ weich und duktil, weshalb diese Stähle für ihre Formbarkeit und Schweißbarkeit geschätzt werden.

Austenitische Edelstähle (z. B. 304, 316)

Diese Familie von Edelstählen weist eine chemische Zusammensetzung (reich an Nickel und Chrom) auf, die ihre Kristallstruktur selbst bei Raumtemperatur in der FCC-Austenit-Phase hält. Da sie sich beim Abkühlen nicht aus der Austenitphase umwandelt, kann die martensitische Umwandlung nicht stattfinden.

Es ist wichtig zu beachten, dass diese Stähle gehärtet werden können, jedoch durch einen völlig anderen Mechanismus, der als Kaltverfestigung (oder Umformhärtung) bekannt ist und die physikalische Verformung des Metalls bei Raumtemperatur beinhaltet.

Ferritische Edelstähle (z. B. 430)

Ähnlich wie austenitische Sorten weisen ferritische Edelstähle eine Kristallstruktur – in diesem Fall BCC-Ferrit – auf, die bei allen Temperaturen bis zu ihrem Schmelzpunkt stabil ist. Ohne Phasenwechsel gibt es keine Möglichkeit zur Abschreckhärtung.

Die meisten Nichteisenmetalle

Metalle wie Aluminium, Kupfer, Messing und Titan durchlaufen nicht die Austenit-Martensit-Umwandlung. Ihre reinen Formen können nur durch Kaltverfestigung gehärtet werden. Viele ihrer Legierungen können jedoch durch eine andere Methode namens Ausscheidungshärtung (oder Alterungshärtung) gehärtet werden, bei der erhitzt wird, um Legierungselemente zu lösen, und dann gealtert wird, um nanopartikuläre Ausscheidungen zu bilden, die die Versetzungsbewegung behindern und dadurch das Material festigen.

Die Abwägungen verstehen

Die Wahl eines Materials beinhaltet die Abwägung seiner Eigenschaften. Die Unfähigkeit, gehärtet zu werden, ist nicht immer ein Nachteil.

Härte vs. Zähigkeit und Duktilität

Der Hauptkompromiss bei der Härtung ist ein Verlust an Zähigkeit und Duktilität. Ein gehärtetes Material ist spröder und bricht bei einem Aufprall, anstatt sich zu biegen. Materialien, die nicht gehärtet werden können, wie niedriggekohlter Stahl, behalten ihre ausgezeichnete Duktilität bei, was es einfach macht, sie zu formen, zu biegen und ohne Rissbildung zu schweißen.

Kaltverfestigung als Alternative

Bei Materialien wie 304 Edelstahl oder Kupfer wird der Mangel an Härtbarkeit durch Kaltverfestigung überwunden. Dieser Prozess härtet das Material während seiner Formgebung (z. B. beim Ziehen zu einem Draht oder Walzen zu einem Blech). Dies kann ein Vorteil in der Fertigung sein, da das Endprodukt durch den Prozess, der es erzeugt, gestärkt wird.

Kosten und Komplexität

Härtbare Stähle erfordern präzise thermische Prozesse (Erhitzen, Halten, Abschrecken und Anlassen), was die Herstellungskosten und die Komplexität erheblich erhöht. Nicht härtbare Materialien sind oft einfacher und kostengünstiger zu verarbeiten und stellen daher die Standardwahl für allgemeine Struktur- und Fertigungsanwendungen dar, bei denen extreme Härte nicht erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von den technischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie müssen einen mittel- bis hochgekohlten Stahl oder einen speziellen Werkzeugstahl wählen, der für die Wärmebehandlung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und Duktilität liegt: Ein austenitischer Edelstahl (wie 304) ist eine ausgezeichnete Wahl, aber Sie müssen sich bei jeder Festigkeitssteigerung auf die Kaltverfestigung verlassen.

- Wenn Ihr Hauptaugenmerk auf geringen Kosten, Formbarkeit und Schweißbarkeit liegt: Ein niedriggekohlter Stahl ist das ideale Material, gerade weil er beim Schweißen oder Formen nicht unbeabsichtigt gehärtet und spröde gemacht werden kann.

Zu verstehen, warum ein Material gehärtet werden kann oder nicht, ist der Schlüssel zur Auswahl des richtigen Materials für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Warum es durch Abschrecken nicht gehärtet werden kann | Alternative Stärkungsmethode |

|---|---|---|---|

| Reine Metalle | Reines Eisen | Fehlende Kohlenstoff-/Legierungselemente für Phasenwandlung | Kaltverfestigung |

| Niedriggekohlte Stähle | AISI 1010 | Kohlenstoffgehalt zu niedrig (<0,25 %) zur Bildung von Martensit | Kaltverfestigung |

| Austenitische Edelstähle | 304, 316 | Stabile FCC-Austenitstruktur verhindert Umwandlung | Kaltverfestigung |

| Ferritische Edelstähle | 430 | Stabile BCC-Ferritstruktur verhindert Umwandlung | Kaltverfestigung |

| Die meisten Nichteisenmetalle | Reines Aluminium, Kupfer | Keine Austenit-Martensit-Umwandlung | Ausscheidungs-/Kaltverfestigung |

Benötigen Sie fachkundige Beratung zur Materialauswahl und Wärmebehandlung?

Die Wahl des richtigen Materials ist entscheidend für den Erfolg Ihres Projekts. Ob Sie extreme Härte, Korrosionsbeständigkeit oder überlegene Duktilität benötigen, KINTEK ist für Sie da. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -analyse und beliefern Labore und Forschungseinrichtungen weltweit.

Wir können Ihnen helfen:

- Materialeigenschaften und Härtungsfähigkeiten genau zu testen

- Die optimalen Wärmebehandlungsprozesse für Ihre spezifischen Legierungen auszuwählen

- Sicherzustellen, dass Ihre Materialien präzise technische Spezifikationen erfüllen

Stärken Sie Ihre Forschung und Entwicklung mit zuverlässigen Präzisionsgeräten.

Kontaktieren Sie noch heute unsere Experten, um Ihre materialwissenschaftlichen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung