Für die Synthese von einschichtigem Graphen ist die am besten geeignete und am weitesten verbreitete Methode zur Herstellung von hochwertigem Material auf großen Flächen die chemische Gasphasenabscheidung (CVD). Obwohl andere Methoden existieren, bietet CVD die beste Gesamtbalance aus Qualität, Skalierbarkeit und Kontrolle, die für die meisten Elektronik- und Forschungsanwendungen erforderlich ist.

Die ideale Methode zur Graphensynthese ist keine einzelne Antwort, sondern eine Wahl, die von Ihrem Endziel bestimmt wird. Während die mechanische Exfoliation die reinsten Flocken für die Grundlagenforschung erzeugt, ist die chemische Gasphasenabscheidung (CVD) die vielseitigste und vielversprechendste Technik zur Herstellung der großen, gleichmäßigen, einschichtigen Platten, die für praktische Technologien benötigt werden.

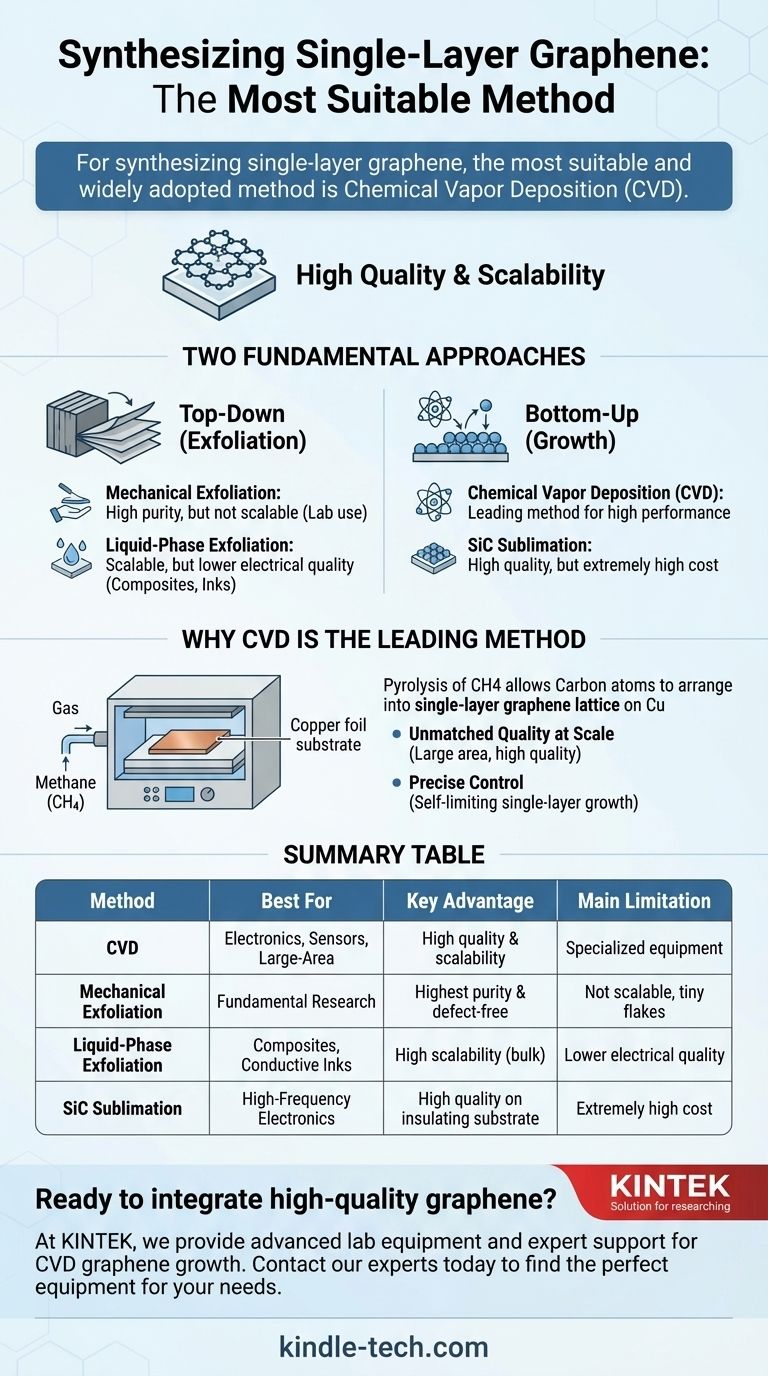

Die zwei grundlegenden Ansätze zur Graphensynthese

Das Verständnis der Graphenproduktion beginnt mit der Erkenntnis der zwei gegensätzlichen Strategien zu seiner Herstellung: groß anfangen und klein werden ("Top-Down") oder klein anfangen und aufbauen ("Bottom-Up").

Der "Top-Down"-Ansatz (Exfoliation)

Bei dieser Methode wird von einem Bulkmaterial wie Graphit ausgegangen und dieses in immer dünnere Schichten getrennt, bis eine einzelne Graphenschicht isoliert ist.

Die mechanische Exfoliation, bekannt als "Scotch-Tape-Methode", löst Schichten von Graphit ab. Sie liefert makellose, hochwertige Flocken, ist aber nicht skalierbar und daher auf grundlegende Laborstudien beschränkt.

Die Flüssigphasen-Exfoliation ist eine skalierbarere Top-Down-Methode, die für die Massenproduktion geeignet ist. Sie führt jedoch oft zu Graphen mit geringerer elektrischer Qualität und Defekten, wodurch sie besser für Anwendungen wie Verbundwerkstoffe oder Tinten geeignet ist als für Hochleistungselektronik.

Der "Bottom-Up"-Ansatz (Wachstum)

Diese Strategie beinhaltet den atomweisen Aufbau des Graphengitters auf einem Substratmaterial. Dieser Ansatz bietet eine überlegene Kontrolle über die Qualität und Schichtanzahl des Endprodukts.

Diese Kategorie umfasst Methoden wie die Sublimation von Siliziumkarbid (SiC) und, am wichtigsten, die chemische Gasphasenabscheidung (CVD).

Warum die chemische Gasphasenabscheidung (CVD) die führende Methode ist

Für die meisten Anwendungen, die hohe Leistung erfordern, hat sich CVD als Industriestandard etabliert. Es kombiniert auf einzigartige Weise die Fähigkeit, hochwertiges Graphen herzustellen, mit dem Potenzial für die großtechnische Fertigung.

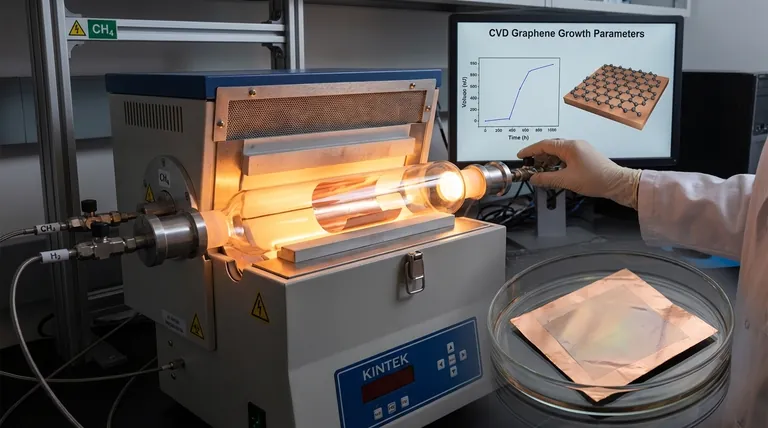

Das Prinzip der CVD

Der CVD-Prozess beinhaltet das Erhitzen eines Katalysatorsubstrats, typischerweise einer Kupferfolie (Cu), in einem Ofen. Anschließend werden kohlenstoffhaltige Gase, wie Methan (CH4), eingeleitet.

Die Pyrolyse, die thermische Zersetzung dieser Gase, spaltet sie auf und ermöglicht es den Kohlenstoffatomen, sich auf der Oberfläche der Kupferfolie zu einem hexagonalen Graphengitter anzuordnen.

Unübertroffene Qualität in großem Maßstab

CVD ist die vielversprechendste Technik zur Herstellung von hochwertigem Graphen auf großen Flächen. Diese Kombination ist entscheidend für die Herstellung von Komponenten wie transparenten leitfähigen Filmen, Sensoren und elektronischen Schaltkreisen der nächsten Generation.

Fortgeschrittene Varianten, wie die Vapor-Trapping-Methode, verfeinern den CVD-Prozess weiter, um außergewöhnlich große, einkristalline Graphenkörner zu züchten, was die Qualität noch weiter steigert.

Präzise Kontrolle über das Einschichtwachstum

Die selbstlimitierende Natur des Graphenwachstums auf Kupferfolie macht CVD besonders effektiv für die Herstellung von Einzelschichten. Sobald die Kupferoberfläche mit einer atomaren Kohlenstoffschicht bedeckt ist, stoppt der katalytische Prozess weitgehend, wodurch die Bildung unerwünschter zusätzlicher Schichten verhindert wird.

Die Kompromisse verstehen

Keine Methode ist für jedes Szenario perfekt. Die Überlegenheit der CVD wird deutlich, wenn man die Kompromisse, die andere Techniken erfordern, objektiv vergleicht.

Mechanische Exfoliation: Perfekt, aber unpraktisch

Diese Methode erzeugt die hochwertigsten, defektfreien Graphenflocken. Der Prozess ist jedoch manuell, liefert winzige Flocken und ist für kommerzielle Anwendungen nicht skalierbar. Er bleibt ein Werkzeug für die reine Forschung.

Flüssigphasen-Exfoliation: Skalierung über Qualität

Diese Technik kann große Mengen an Graphendispersionen produzieren, aber die elektrischen Eigenschaften des Materials sind im Vergleich zu CVD-gewachsenem Graphen erheblich beeinträchtigt. Dieser Kompromiss macht sie für fortschrittliche Elektronik ungeeignet.

Sublimation von Siliziumkarbid (SiC): Hohe Kosten für hohe Leistung

Das Wachstum von Graphen durch Sublimation von Silizium aus einem SiC-Wafer erzeugt extrem hochwertiges Material direkt auf einem isolierenden Substrat, was ideal für Hochfrequenzelektronik ist. Die hohen Kosten von SiC-Wafern machen diese Methode jedoch für die meisten Anwendungen unerschwinglich.

Die richtige Methode für Ihre Anwendung auswählen

Ihr Endziel ist der wichtigste Faktor bei der Wahl einer Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden physikalischen Forschung an makellosen Flocken liegt: Die mechanische Exfoliation liefert die hochwertigsten Proben für Labormessungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, großflächiger Filme für Elektronik, Photonik oder Sensoren liegt: Die chemische Gasphasenabscheidung (CVD) ist die etablierte und am besten geeignete Methode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, Beschichtungen oder leitfähige Tinten liegt: Die Flüssigphasen-Exfoliation bietet die beste Skalierbarkeit, vorausgesetzt, eine makellose elektrische Qualität ist keine Anforderung.

Letztendlich geht es bei der Wahl der richtigen Synthesetechnik darum, die Stärken der Methode mit den Anforderungen Ihrer spezifischen Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Elektronik, Sensoren, Großflächenfilme | Hohe Qualität & Skalierbarkeit | Erfordert spezielle Ausrüstung |

| Mechanische Exfoliation | Grundlagenforschung | Höchste Reinheit & defektfreie Flocken | Nicht skalierbar; winzige Flocken |

| Flüssigphasen-Exfoliation | Verbundwerkstoffe, Leitfähige Tinten | Hohe Skalierbarkeit für die Massenproduktion | Geringere elektrische Qualität |

| SiC-Sublimation | Hochfrequenzelektronik | Hohe Qualität auf isolierendem Substrat | Extrem hohe Kosten |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborausrüstung und fachkundiger Unterstützung, die für die Synthese von Spitzenmaterialien wie CVD-Graphenwachstum erforderlich sind. Unsere Lösungen sind darauf ausgelegt, Forschern und Ingenieuren wie Ihnen zu helfen, präzise, reproduzierbare Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir Ihr Projekt unterstützen können:

Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung