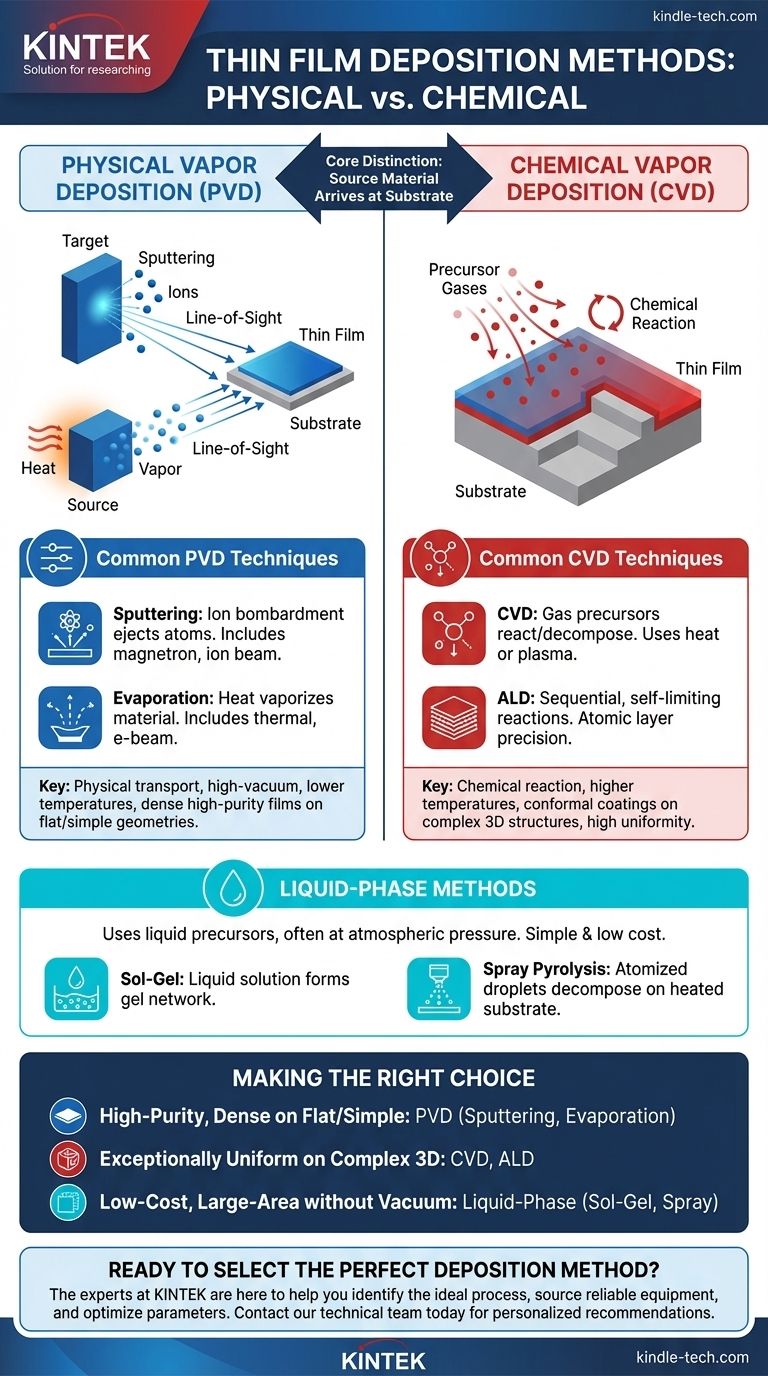

Kurz gesagt, Methoden zur Abscheidung von Dünnschichten werden grob in zwei Hauptkategorien eingeteilt: Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD). Spezifische Techniken umfassen Sputtern und Verdampfen (für PVD), Atomic Layer Deposition (für CVD) sowie andere Methoden wie Sol-Gel und Sprühpyrolyse, die flüssige Vorläuferstoffe verwenden.

Der Kernunterschied liegt darin, wie das Schichtmaterial auf das Substrat gelangt. Physikalische Methoden transportieren ein verdampftes Festmaterial in einem Vakuum, während chemische Methoden chemische Reaktionen von Gas- oder Flüssigvorläufern nutzen, um direkt auf der Oberfläche einen festen Film zu bilden.

Die beiden Säulen der Abscheidung: Physikalisch vs. Chemisch

Um die Abscheidung von Dünnschichten wirklich zu verstehen, müssen Sie zunächst den grundlegenden Unterschied zwischen ihren beiden Hauptphilosophien erfassen: physikalische und chemische Prozesse. Jeder Ansatz hat unterschiedliche Mechanismen, die die Eigenschaften der resultierenden Schicht und die geeigneten Anwendungen bestimmen.

Physical Vapor Deposition (PVD)

PVD ist im Grunde ein mechanischer oder thermischer Prozess. Ein festes Ausgangsmaterial, bekannt als „Target“, wird in einer Hochvakuumanlage verdampft, und die verdampften Atome wandern zum Substrat und kondensieren dort, wodurch die Dünnschicht gebildet wird.

Stellen Sie es sich wie einen hochkontrollierten, atomar skaligen Sprühvorgang vor. Da die Atome geradlinig wandern, gilt PVD als sichtlinienabhängige (line-of-sight) Technik.

Gängige PVD-Techniken

Sputtern ist ein Prozess, bei dem ein Target mit energiereichen Ionen (typischerweise von einem Gas wie Argon) beschossen wird, wodurch Atome physisch aus dem Target herausgeschlagen oder „gesputtert“ werden. Diese herausgeschlagenen Atome lagern sich dann auf dem Substrat ab. Zu den Techniken gehören Magnetronsputtern und Ionenstrahlsputtern.

Verdampfen nutzt Wärme, um das Ausgangsmaterial in Dampf umzuwandeln. Beim thermischen Verdampfen wird das Material erhitzt, bis es schmilzt und verdampft, während beim Elektronenstrahl-Verdampfen (E-Beam) ein energiereicher Elektronenstrahl verwendet wird, um das Ausgangsmaterial mit großer Präzision zu verdampfen.

Chemical Vapor Deposition (CVD)

CVD ist ein chemischer Prozess, bei dem das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten Feststofffilm zu erzeugen.

Im Gegensatz zu PVD ist CVD kein Sichtlinienprozess. Die Vorläufergase können um komplexe Formen herumfließen, was zu hochgradig konformen Beschichtungen führt, die komplizierte Geometrien gleichmäßig bedecken.

Gängige CVD-Techniken

Der Begriff CVD selbst beschreibt eine breite Familie von Prozessen, die sich nach Druck und der zur Steuerung der Reaktion verwendeten Energiequelle (z. B. Wärme, Plasma) unterscheiden. Es ist ein Arbeitspferd der Halbleiterindustrie.

Atomic Layer Deposition (ALD) ist eine hochmoderne Unterklasse von CVD. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, um Material Schicht für Atomschicht abzuscheiden, was eine unvergleichliche Präzision in Bezug auf Dicke und Gleichmäßigkeit bietet.

Erkundung von Flüssigphasenmethoden

Neben den dominierenden Vakuumtechniken PVD und CVD gibt es eine dritte Kategorie chemischer Methoden, die flüssige Vorläuferstoffe verwenden, oft bei oder nahe atmosphärischem Druck. Diese werden wegen ihrer Einfachheit und geringen Kosten geschätzt.

Sol-Gel-Abscheidung

Bei dieser Methode wird ein „Sol“ (eine Lösung von Nanopartikel) hergestellt, das auf ein Substrat aufgetragen wird, oft durch Tauchen oder Schleudern. Das Substrat wird dann erhitzt, wodurch die Flüssigkeit verdampft und die Partikel ein festes, gelartiges Netzwerk bilden, das die endgültige Schicht wird.

Sprühpyrolyse

Bei dieser Technik wird eine flüssige Lösung, die die gewünschten Schichtbestandteile enthält, in feine Tröpfchen zerstäubt und auf ein erhitztes Substrat gesprüht. Die Hitze bewirkt, dass die Tröpfchen verdampfen und sich die Vorläufer zersetzen, wodurch sich ein fester Film auf der Oberfläche bildet.

Chemical Bath Deposition (CBD)

Bei der CBD wird das Substrat einfach in eine chemische Lösung getaucht. Eine kontrollierte chemische Reaktion innerhalb der Lösung führt dazu, dass sich das gewünschte Material langsam ausscheidet und auf der Oberfläche des Substrats ablagert.

Verständnis der Kompromisse

Keine einzelne Abscheidungsmethode ist universell überlegen. Die ideale Wahl ist eine direkte Funktion der erforderlichen Schichteigenschaften und der Einschränkungen Ihrer Anwendung.

Konforme Abdeckung vs. Sichtlinie

CVD und ALD eignen sich hervorragend zur Herstellung gleichmäßiger, konformer Schichten auf komplexen, dreidimensionalen Strukturen. Die Vorläufergase können jede freiliegende Oberfläche erreichen.

PVD-Methoden sind sichtlinienabhängig, was sie perfekt für die Beschichtung ebener Flächen macht, aber herausfordernd für tiefe Gräben oder komplexe Geometrien, die vom Material „beschattet“ werden können.

Abscheidungstemperatur

Viele CVD-Prozesse erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substraten einschränken, die verwendet werden können, insbesondere Kunststoffe oder andere temperaturempfindliche Materialien.

PVD-Techniken, insbesondere Sputtern, können oft bei viel niedrigeren Temperaturen durchgeführt werden, was eine größere Flexibilität bei den Substratmaterialien bietet.

Schichtreinheit und Dichte

PVD-Methoden wie Sputtern sind dafür bekannt, sehr dichte Schichten hoher Reinheit mit starker Haftung zu erzeugen. Der physikalische Beschussvorgang verdichtet die Schicht während des Wachstums.

CVD-Schichten sind ebenfalls sehr rein, aber ihre Dichte und Mikrostruktur können je nach der verwendeten spezifischen Chemie und den Prozessbedingungen stärker variieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode zur Abscheidung von Dünnschichten erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen auf ebenen oder einfachen Geometrien liegt: PVD-Methoden wie Sputtern oder E-Beam-Verdampfen sind in der Regel die effektivsten und direktesten Optionen.

- Wenn Ihr Hauptaugenmerk auf einer außergewöhnlich gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: CVD und insbesondere ALD für ultimative Präzision sind aufgrund ihres Nicht-Sichtlinien-Oberflächenreaktionsmechanismus überlegen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen für große Flächen ohne Hochvakuumanforderungen liegt: Flüssigphasenmethoden wie Sol-Gel oder Sprühpyrolyse bieten eine praktische und skalierbare Lösung.

Letztendlich ist das Verständnis des grundlegenden Mechanismus – physikalischer Transport versus chemische Reaktion – der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Primärer Mechanismus | Am besten geeignet für |

|---|---|---|---|

| Physical Vapor Deposition (PVD) | Sputtern, Verdampfen | Physikalischer Transport von verdampftem Feststoff | Hochreine, dichte Schichten auf ebenen/einfachen Geometrien |

| Chemical Vapor Deposition (CVD) | CVD, Atomic Layer Deposition (ALD) | Chemische Reaktion aus Gasvorläufern | Konforme Beschichtungen auf komplexen 3D-Strukturen |

| Flüssigphasenmethoden | Sol-Gel, Sprühpyrolyse | Chemische Reaktion aus Flüssigvorläufern | Kostengünstige Beschichtung großer Flächen ohne Hochvakuum |

Bereit, die perfekte Abscheidungsmethode für Ihr Projekt auszuwählen?

Die Wahl der richtigen Dünnschichtabscheidungstechnik ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und der Leistung. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen, sei es die Präzision von PVD, die Konformität von CVD/ALD oder die Einfachheit von Flüssigphasenmethoden.

Wir können Ihnen helfen:

- Den idealen Prozess für Ihre spezifische Anwendung und Ihr Substrat zu identifizieren.

- Zuverlässige Geräte führender Hersteller zu beschaffen.

- Ihre Abscheidungsparameter für überlegene Ergebnisse zu optimieren.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unser technisches Team, um persönliche Empfehlungen zu erhalten und sicherzustellen, dass Ihre Forschung oder Produktion ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation