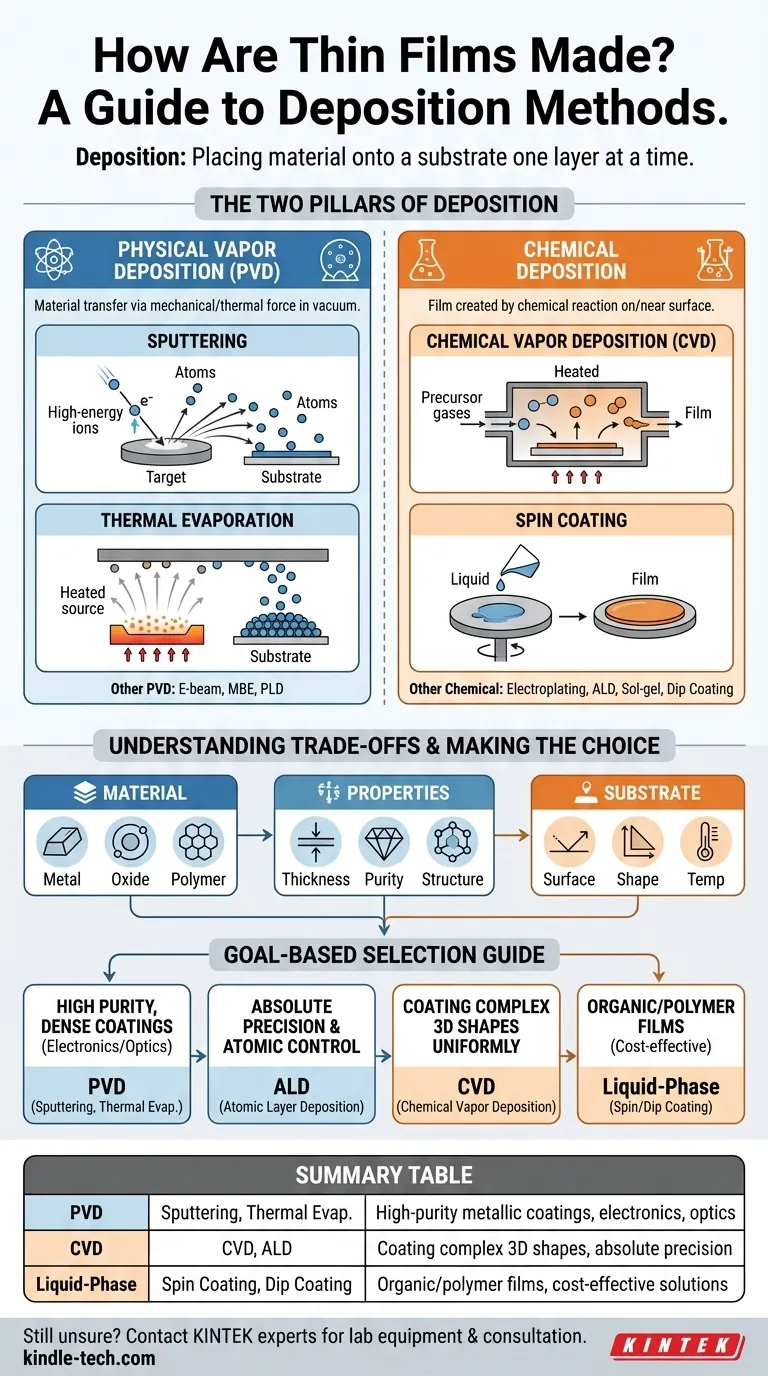

Zur Herstellung eines Dünnfilms müssen Sie eine Abscheidungsmethode verwenden, einen Prozess, der Material Schicht für Schicht auf ein Substrat aufbringt. Zu den gängigsten und grundlegendsten Techniken gehören physikalische Methoden wie Sputtern und thermisches Verdampfen sowie chemische Methoden wie die chemische Gasphasenabscheidung (CVD) und das Spin-Coating. Diese Prozesse ermöglichen eine präzise Kontrolle über die Dicke, Zusammensetzung und die endgültigen Eigenschaften des Films.

Das Kernprinzip, das es zu verstehen gilt, ist, dass alle Dünnfilmerzeugungsmethoden in zwei Hauptkategorien fallen: Physikalische Abscheidung und Chemische Abscheidung. Die ideale Wahl zwischen ihnen hängt nicht davon ab, welche insgesamt "am besten" ist, sondern welche am besten für das spezifische Material, das Substrat, auf das es aufgetragen wird, und das gewünschte Ergebnis des Films geeignet ist.

Die zwei Säulen der Dünnschichtabscheidung

Auf höchster Ebene beinhaltet die Erzeugung eines Dünnfilms die Bewegung von Material von einer Quelle zu einer Oberfläche (dem Substrat). Der grundlegende Unterschied liegt darin, wie dieses Material bewegt und abgeschieden wird.

Physikalische Gasphasenabscheidung (PVD) verstehen

Die physikalische Gasphasenabscheidung umfasst eine Familie von Techniken, die mechanische, thermische oder elektrische Kräfte nutzen, um Material in einer Vakuumumgebung zu übertragen. Das abzuscheidende Material beginnt in fester Form, wird in einen Dampf umgewandelt und kondensiert dann auf dem Substrat als Dünnfilm.

Sputtern ist ein Eckpfeiler der PVD. Bei diesem Prozess wird ein festes "Target" des gewünschten Materials mit hochenergetischen Ionen bombardiert, die Atome physisch herausschlagen. Diese ausgestoßenen Atome wandern dann und lagern sich auf dem Substrat ab.

Thermisches Verdampfen ist eine weitere wichtige PVD-Technik. Dabei wird ein Ausgangsmaterial in einem Hochvakuum erhitzt, bis es verdampft. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf einem kühleren Substrat, wodurch der Film entsteht.

Weitere wichtige PVD-Methoden sind die Elektronenstrahlverdampfung, die Molekularstrahlepitaxie (MBE) und die gepulste Laserabscheidung (PLD).

Chemische Abscheidungsmethoden verstehen

Chemische Methoden beruhen auf einer chemischen Reaktion zur Erzeugung des Films. Vorläufermaterialien, oft in Gas- oder Flüssigform, reagieren auf oder nahe der Substratoberfläche und hinterlassen den gewünschten festen Film als Nebenprodukt.

Die chemische Gasphasenabscheidung (CVD) ist das prominenteste Beispiel. Bei der CVD werden Vorläufergase in eine Reaktionskammer geleitet, wo sie auf einem erhitzten Substrat zersetzt werden und reagieren, um den Film zu bilden.

Spin-Coating ist eine weit verbreitete Flüssigphasentechnik, insbesondere für Polymere. Eine Lösung, die das gewünschte Material enthält, wird in die Mitte eines Substrats aufgetragen, das dann mit hoher Geschwindigkeit geschleudert wird, um die Flüssigkeit zu einem gleichmäßigen Dünnfilm zu verteilen, während das Lösungsmittel verdampft.

Weitere gängige chemische Methoden sind die Galvanisierung, die Atomlagenabscheidung (ALD), das Sol-Gel-Verfahren und das Tauchbeschichten.

Die Kompromisse verstehen

Die Wahl der richtigen Abscheidungsmethode ist eine kritische Entscheidung, die durch technische Anforderungen und praktische Einschränkungen bestimmt wird. Es gibt keine Einheitslösung für alle Anwendungen.

Die Rolle des Materials

Das Material, das Sie abscheiden möchten – sei es ein Metall, Oxid, Polymer oder eine Verbindung – ist ein primärer Entscheidungsgrund. Viele hochreine Metalle und Verbindungen werden am besten mit PVD-Methoden wie dem Sputtern behandelt, während Polymere fast immer mit Flüssigphasenmethoden wie dem Spin-Coating aufgetragen werden.

Gewünschte Filmeigenschaften

Die erforderliche Dicke, Reinheit und Struktur des endgültigen Films bestimmen die Methode. Für die Erzeugung außergewöhnlich dünner, gleichmäßiger und präziser Schichten bis hin zu einem einzelnen Atom ist die Atomlagenabscheidung (ALD) unübertroffen. Für die Erzeugung dickerer, robuster Metallbeschichtungen ist das Sputtern oft effizienter.

Das Substrat ist wichtig

Die Oberfläche, Form und Temperaturtoleranz des Substrats sind entscheidend. CVD ist beispielsweise hervorragend geeignet, um komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten. Die hohen Temperaturen, die für einige CVD-Prozesse erforderlich sind, können jedoch empfindliche Substrate beschädigen, wodurch ein PVD-Prozess mit niedrigerer Temperatur die bessere Wahl ist.

Die richtige Wahl für Ihr Ziel treffen

Das primäre Ziel Ihrer Anwendung wird Sie zur am besten geeigneten Kategorie von Abscheidungsmethoden führen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen für Elektronik oder Optik liegt: PVD-Methoden wie Sputtern und thermisches Verdampfen bieten eine ausgezeichnete Kontrolle und Materialqualität.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und atomarer Dickenkontrolle liegt: Die Atomlagenabscheidung (ALD) ist die überlegene chemische Methode für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die chemische Gasphasenabscheidung (CVD) bietet eine ausgezeichnete Konformität auf komplizierten Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung organischer oder polymerer Filme liegt: Flüssigphasenmethoden wie Spin-Coating, Tauchbeschichten oder Drop-Casting sind einfach und hochwirksam.

Letztendlich erfordert die Auswahl der richtigen Methode, die Stärken jeder Technik mit den spezifischen Anforderungen Ihres Materials und Ihrer Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Am besten geeignet für |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, thermisches Verdampfen | Hochreine Metallbeschichtungen, Elektronik, Optik |

| Chemische Gasphasenabscheidung (CVD) | CVD, Atomlagenabscheidung (ALD) | Beschichtung komplexer 3D-Formen, absolute Präzision |

| Flüssigphasenabscheidung | Spin-Coating, Tauchbeschichten | Organische/Polymerfilme, kostengünstige Lösungen |

Immer noch unsicher, welche Dünnschichtabscheidungsmethode für Ihr Projekt die richtige ist?

Die Wahl zwischen PVD, CVD und anderen Techniken ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, von Dicke und Reinheit bis hin zur Gleichmäßigkeit. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Abscheidungsmethoden und erfüllen die präzisen Anforderungen von Forschungs- und Industrielaboren.

Wir können Ihnen helfen, die Kompromisse zu navigieren, um die ideale Ausrüstung für Ihr spezifisches Material, Substrat und Ihre Anwendungsziele auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung, um den Erfolg Ihres Dünnfilms sicherzustellen.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen