Im Kern verändert die Wärmebehandlung die Materialeigenschaften, indem sie dessen innere kristalline Struktur grundlegend neu organisiert. Durch die sorgfältige Steuerung von Heiz- und Kühlzyklen manipulieren wir, wie sich Atome auf mikroskopischer Ebene anordnen. Diese Veränderung in der Mikrostruktur des Materials bestimmt direkt seine endgültigen mechanischen Eigenschaften, wie Härte, Festigkeit und Zähigkeit.

Das zentrale Prinzip ist, dass Wärme die Energie für die Bewegung der Atome (Diffusion) liefert und die Abkühlgeschwindigkeit sie in einer neuen, wünschenswerteren Anordnung fixiert. Verschiedene Behandlungen sind einfach unterschiedliche Wege, diese atomare Reorganisation zu steuern, um ein spezifisches technisches Ziel zu erreichen.

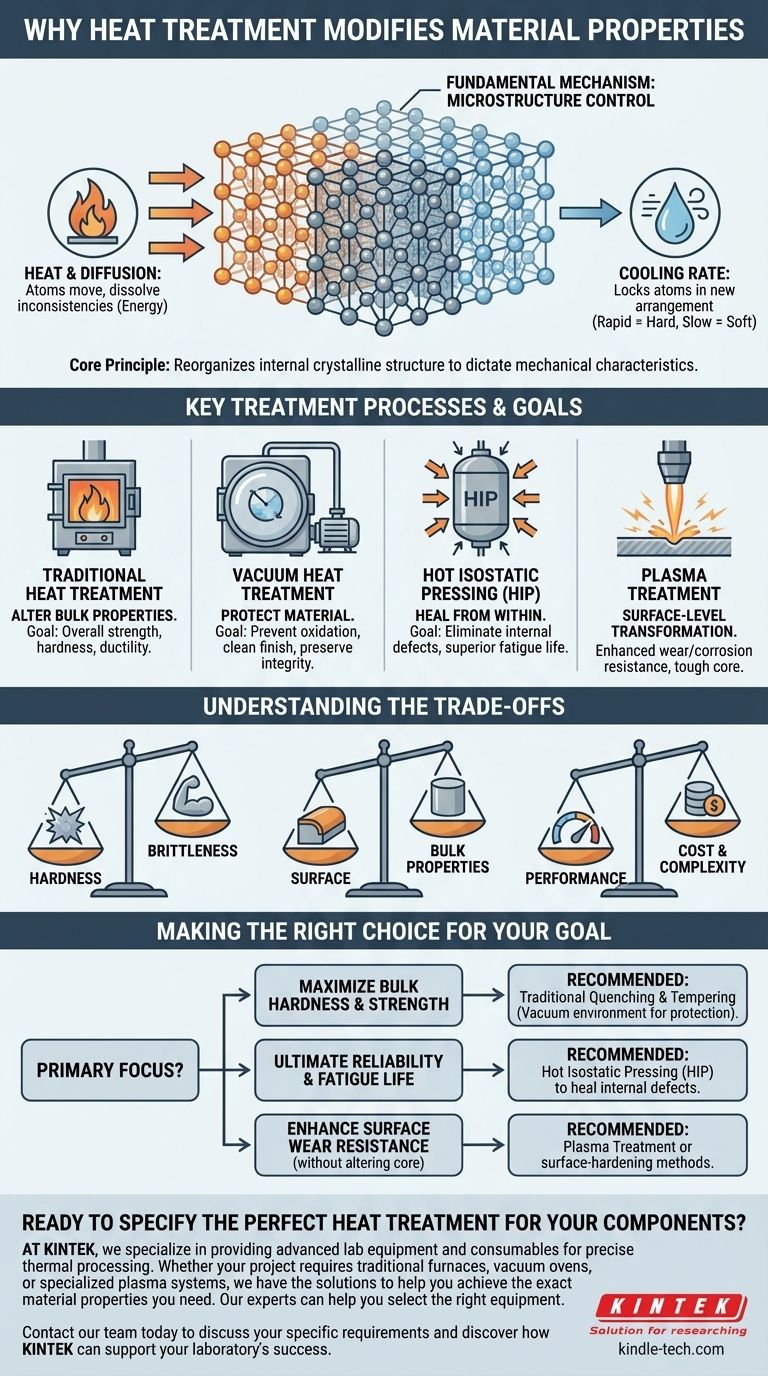

Der grundlegende Mechanismus: Mikrostrukturkontrolle

Alle Metalle sind kristallin, was bedeutet, dass ihre Atome in einem sich wiederholenden, geordneten Gitter angeordnet sind. Wärmebehandlung ist der Prozess der gezielten Veränderung dieses Gitters, um spezifische Eigenschaften zu verbessern.

Die Rolle von Wärme und Diffusion

Das Erhitzen eines Metalls führt thermische Energie in seine atomare Struktur ein. Diese Energie ermöglicht es den Atomen, ihre Bindungen zu lösen und sich innerhalb des Materials zu bewegen oder zu diffundieren. Dies schafft einen gleichmäßigeren und formbareren Zustand, der Inkonsistenzen in der Mikrostruktur auflöst.

Die Auswirkung der Abkühlung

Die Abkühlphase ist der Punkt, an dem die Transformation fixiert wird. Die Abkühlgeschwindigkeit ist die kritischste Variable. Eine schnelle Abkühlung (Abschrecken) fängt Atome in einer stark beanspruchten, unorganisierten Struktur ein, was typischerweise zu hoher Härte führt. Eine langsame Abkühlung ermöglicht es den Atomen, sich in einer geordneteren, weniger beanspruchten Struktur anzuordnen, was zu einem weicheren, duktileren Material führt.

Wichtige Behandlungsprozesse und ihre Ziele

Obwohl das Prinzip dasselbe ist, werden verschiedene Methoden verwendet, um spezifische Ergebnisse zu erzielen, von Veränderungen tief im Material bis hin zu Modifikationen nur an der Oberfläche.

Traditionelle Wärmebehandlung: Die Grundlage

Dabei wird ein Material auf eine bestimmte Temperatur erhitzt, dort gehalten, um einen gleichmäßigen Zustand zu gewährleisten, und dann mit kontrollierter Geschwindigkeit abgekühlt. Ziel ist es, die Masseneigenschaften des gesamten Bauteils zu verändern, seine Gesamtfestigkeit, Härte oder Duktilität zu beeinflussen.

Vakuumwärmebehandlung: Schutz des Materials

Die Durchführung einer Wärmebehandlung im Vakuum dient nicht der Änderung des Mechanismus, sondern der Kontrolle der Umgebung. Sie verhindert Oxidation und andere Oberflächenreaktionen, die bei hohen Temperaturen auftreten können. Dies führt zu einer sauberen, glänzenden Oberfläche und verhindert die Bildung einer schwachen Oberflächenschicht, wodurch die Integrität des Materials erhalten bleibt.

Heißisostatisches Pressen (HIP): Heilung von innen

HIP kombiniert hohe Hitze mit immensem, gleichmäßigem Druck. Dieser Prozess drückt das Material physisch von allen Seiten zusammen und eliminiert interne Mikroporositäten und mikroskopische Hohlräume. Das Ergebnis ist ein vollständig dichtes Material mit überlegener Ermüdungslebensdauer, Schlagfestigkeit und allgemeiner Konsistenz.

Plasmabehandlung: Eine Transformation auf Oberflächenebene

Im Gegensatz zu Methoden, die das gesamte Teil verändern, modifiziert die Plasmabehandlung nur die Oberflächeneigenschaften. Sie verwendet angeregtes Gas (Plasma), um Oberflächenreaktionen zu fördern, die Eigenschaften wie Verschleißfestigkeit oder Korrosionsbeständigkeit verbessern, ohne die Kerneigenschaften des Materials zu verändern. Dies lässt den Großteil des Bauteils zäh und duktil, während eine harte äußere "Schale" entsteht.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses beinhaltet das Abwägen gewünschter Eigenschaften, da die Verbesserung einer Eigenschaft oft auf Kosten einer anderen geht.

Härte vs. Sprödigkeit

Der häufigste Kompromiss besteht zwischen Härte und Zähigkeit. Ein sehr hartes Material, das durch schnelles Abschrecken entsteht, ist oft auch sehr spröde und bruchanfällig. Ein anschließendes Anlassen (eine Form des Wiedererhitzens) ist oft erforderlich, um etwas Zähigkeit wiederherzustellen, allerdings auf Kosten eines Teils der Härte.

Oberflächen- vs. Masseneigenschaften

Prozesse wie die Plasmabehandlung erzeugen einen signifikanten Unterschied zwischen Oberfläche und Kern. Obwohl dies oft für Teile wünschenswert ist, die eine verschleißfeste Oberfläche und einen zähen Kern benötigen, ist es für Anwendungen ungeeignet, bei denen Festigkeit im gesamten Bauteil erforderlich ist.

Leistung vs. Kosten und Komplexität

Fortschrittliche Prozesse liefern überragende Ergebnisse, sind aber mit höheren Kosten und Komplexität verbunden. Vakuumbehandlungen und HIP erfordern beispielsweise spezielle Ausrüstung und sind deutlich teurer als traditionelle atmosphärische Ofenbehandlungen. Der Leistungszuwachs muss die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Wärmebehandlung wird vollständig durch die beabsichtigte Anwendung des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Massenhärte und -festigkeit liegt: Traditionelles Abschrecken und Anlassen, oft in einer Vakuumumgebung zum Schutz der Oberfläche, ist der direkteste Ansatz.

- Wenn Ihr Hauptaugenmerk auf ultimativer Zuverlässigkeit und Ermüdungslebensdauer liegt: Heißisostatisches Pressen (HIP) ist die überlegene Wahl zur Behebung interner Defekte in kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenverschleißfestigkeit ohne Veränderung des Kerns liegt: Plasmabehandlung oder andere Oberflächenhärtungsverfahren bieten eine gezielte Lösung, die die zugrunde liegende Zähigkeit des Materials bewahrt.

Letztendlich befähigt Sie das Verständnis dieser Prozesse, eine Materialbehandlung zu spezifizieren, die genau den technischen Anforderungen Ihres Projekts entspricht.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Traditionell | Änderung der Masseneigenschaften | Gesamtfestigkeit, Härte oder Duktilität |

| Vakuum | Verhinderung von Oberflächenoxidation | Saubere Oberfläche, erhaltene Materialintegrität |

| Heißisostatisches Pressen (HIP) | Beseitigung interner Defekte | Überlegene Ermüdungslebensdauer und Schlagfestigkeit |

| Plasmabehandlung | Modifikation der Oberflächeneigenschaften | Verbesserte Verschleiß-/Korrosionsbeständigkeit, zäher Kern |

Bereit, die perfekte Wärmebehandlung für Ihre Komponenten zu spezifizieren?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung spezialisiert. Ob Ihr Projekt traditionelle Öfen, Vakuumöfen oder spezielle Plasmasysteme erfordert, wir haben die Lösungen, um Ihnen zu helfen, genau die Materialeigenschaften zu erreichen, die Sie benötigen.

Unsere Experten können Ihnen helfen, die richtige Ausrüstung zur Kontrolle der Mikrostruktur, zur Leistungssteigerung und zur Gewährleistung der Zuverlässigkeit für Ihre kritischsten Anwendungen auszuwählen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein Nachteil der Trockenveraschung? Vermeiden Sie ungenaue Ergebnisse mit besseren Alternativen

- Warum einen Muffelofen für die Nachglühung von Mg-dotiertem NASICON verwenden? Erhöhen Sie die Elektrolytdichte auf 98 % und die Ionenleitfähigkeit

- Was ist die Anwendung des Sinterns in der Pulvermetallurgie? Pulver in starke, komplexe Teile umwandeln

- Welche Aufgaben erfüllt eine Muffelofen bei Nanosphärenoxiden? Präzise Kalzinierung & Strukturkontrolle meistern

- Warum wird ein Muffelofen für die Hochtemperaturkalzinierung verwendet? Maximierung der Porosität und Oberfläche des Adsorbens

- Wie trägt ein Hochtemperatur-Sinterofen zum Testen von Halogenid-Festkörperelektrolyten bei? Gewährleistung der Batteriestabilität

- Was sind die Hauptfunktionen eines Hochtemperatur-Muffelofens? Beherrschen Sie das Sintern von Glaskeramikbeschichtungen

- Was ist das Veraschen einer Lebensmittelprobe? Ein Leitfaden zur Messung des Mineralstoffgehalts für die Qualitätskontrolle