In bestimmten Anwendungen ist Löten die überlegene Verbindungsmethode. Es ist dort hervorragend geeignet, wo Schweißen unpraktisch oder schädlich wäre, insbesondere beim Verbinden ungleicher Metalle oder wärmeempfindlicher Komponenten. Der Prozess verwendet ein Füllmaterial, das bei einer niedrigeren Temperatur als die Grundmaterialien schmilzt und diese miteinander verbindet, ohne sie zu schmelzen, was der grundlegende Unterschied zum Schweißen ist.

Die Wahl zwischen Löten und Schweißen ist keine Frage, ob das eine universell "besser" ist. Die Entscheidung hängt ausschließlich von einem einzigen Faktor ab: ob die Grundmetalle geschmolzen werden können oder sollten. Löten verbindet Materialien, ohne sie zu schmelzen, während Schweißen sie durch Zusammenschmelzen verbindet.

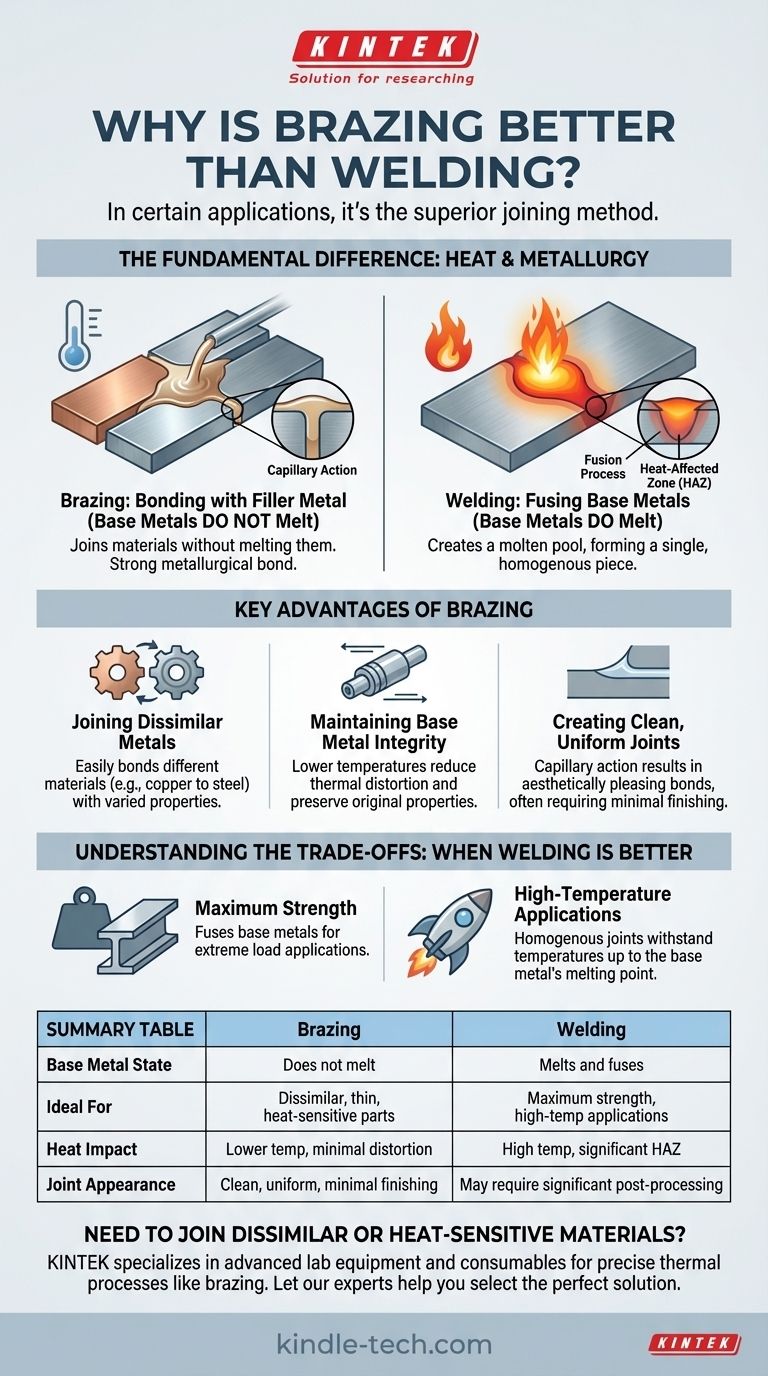

Der grundlegende Unterschied: Wärme und Metallurgie

Der Kernunterschied zwischen diesen beiden Prozessen bestimmt ihre jeweiligen Stärken und Schwächen. Dies zu verstehen ist entscheidend für die Auswahl der richtigen Methode für Ihr Projekt.

Schweißen: Verschmelzen der Grundmetalle

Schweißen funktioniert, indem ein Schmelzbad erzeugt wird, das sowohl die Grundmetalle als auch typischerweise ein Füllmaterial enthält. Dieses Bad kühlt ab und bildet ein einziges, homogenes Metallstück.

Dieser Schmelzprozess verleiht einer korrekt ausgeführten Schweißnaht ihre außergewöhnliche Festigkeit. Die Verbindung wird zu einem integralen Bestandteil der Ausgangsmaterialien.

Löten: Verbinden mit einem Füllmaterial

Beim Löten wird ein Füllmaterial mit einem niedrigeren Schmelzpunkt in eine Verbindung eingebracht. Wärme wird auf die Grundmetalle angewendet, bis sie heiß genug sind, um das Füllmaterial zu schmelzen, aber nicht heiß genug, um selbst zu schmelzen.

Durch einen Prozess, der als Kapillarwirkung bezeichnet wird, wird das geschmolzene Füllmaterial in den engen Spalt zwischen den Grundteilen gezogen und bildet beim Abkühlen eine starke metallurgische Verbindung. Die Integrität und Eigenschaften der Grundmetalle bleiben weitgehend unverändert.

Wesentliche Vorteile des Lötens

Die niedrigere Temperatur und die nicht schmelzende Natur des Lötens bieten in bestimmten Szenarien mehrere deutliche Vorteile.

Verbinden ungleicher Metalle

Dies ist wohl der bedeutendste Vorteil des Lötens. Der Versuch, zwei verschiedene Metalle (wie Kupfer mit Stahl) zu schweißen, ist aufgrund ihrer stark unterschiedlichen Schmelzpunkte, Wärmeausdehnungskoeffizienten und metallurgischen Eigenschaften oft unmöglich.

Da beim Löten die Grundmetalle nicht geschmolzen werden, umgeht es dieses Problem leicht und ermöglicht die Bildung starker Verbindungen zwischen einer Vielzahl unterschiedlicher Materialien.

Erhaltung der Integrität des Grundmetalls

Die intensive, lokalisierte Hitze des Schweißens kann die Grundmetalle verziehen, verformen oder schwächen, insbesondere bei dünnen oder präzise bearbeiteten Teilen. Dieser Bereich der thermischen Schädigung wird als Wärmeeinflusszone (WEZ) bezeichnet.

Löten verwendet deutlich niedrigere Temperaturen und verteilt die Wärme breiter. Dies reduziert thermische Verformungen dramatisch und bewahrt die ursprüngliche Härte und die metallurgischen Eigenschaften der Ausgangsmaterialien.

Erzeugen sauberer, gleichmäßiger Verbindungen

Die dem Löten eigene Kapillarwirkung zieht das Füllmaterial durch die gesamte Verbindung, was zu einer sehr sauberen, gleichmäßigen und ästhetisch ansprechenden Verbindung führt. Diese Verbindungen erfordern oft wenig bis keine Nachbearbeitung.

Dies macht das Löten ideal für die Großserienfertigung, wo Konsistenz und minimale Nachbearbeitung entscheidend sind.

Die Kompromisse verstehen: Wann Schweißen die bessere Wahl ist

Um objektiv zu sein, ist es entscheidend, die Szenarien zu erkennen, in denen Löten nicht die richtige Wahl ist und die einzigartigen Stärken des Schweißens erforderlich sind.

Der Bedarf an maximaler Festigkeit

Obwohl eine korrekt gelötete Verbindung sehr stark ist, kann sie typischerweise nicht die absolute Festigkeit einer geschweißten Verbindung erreichen. Durch das Zusammenschmelzen der Grundmaterialien erzeugt das Schweißen eine einzige, durchgehende Komponente.

Für Anwendungen mit extremen Lasten oder Spannungen, bei denen die Verbindung so stark wie oder stärker als das Ausgangsmaterial sein muss, ist Schweißen die geeignete Wahl.

Hochtemperaturanwendungen

Die Festigkeit einer gelöteten Verbindung ist durch die Schmelztemperatur ihres Füllmaterials begrenzt. Wenn die Betriebstemperatur der Komponente diesen Schmelzpunkt erreicht, versagt die Verbindung.

Geschweißte Verbindungen, die homogen mit dem Grundmetall sind, behalten ihre strukturelle Integrität bis zum Schmelzpunkt des Grundmaterials selbst bei, was sie für Hochtemperaturumgebungen wie Motoren und Abgassysteme unerlässlich macht.

Wie man zwischen Löten und Schweißen wählt

Ihre Entscheidung sollte sich nach den spezifischen Anforderungen Ihres Projekts richten, nicht nach einer allgemeinen Präferenz für das eine oder andere Verfahren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder wärmeempfindlicher Teile liegt: Löten ist die überlegene Wahl, da es das Schmelzen und potenzielle Beschädigen der Grundmaterialien vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler struktureller Festigkeit und Hochtemperaturbeständigkeit liegt: Schweißen ist notwendig, da es die Grundmetalle zu einer einzigen, homogenen Komponente verschmilzt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit sauberer, wiederholbarer Ästhetik liegt: Löten bietet oft einen effizienteren Prozess mit weniger Nachbearbeitungsaufwand.

Indem Sie diesen metallurgischen Kernunterschied verstehen, können Sie das richtige Verfahren für Ihr spezifisches Problem sicher auswählen und ein erfolgreiches und zuverlässiges Ergebnis gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Löten | Schweißen |

|---|---|---|

| Zustand des Grundmetalls | Schmilzt nicht | Schmilzt und verschmilzt |

| Ideal für | Ungleiche Metalle, dünne Querschnitte, wärmeempfindliche Teile | Maximale Festigkeit, Hochtemperaturanwendungen |

| Wärmeeinwirkung | Niedrigere Temperatur, minimale Verformung | Hohe Temperatur, signifikante Wärmeeinflusszone (WEZ) |

| Erscheinungsbild der Verbindung | Sauber, gleichmäßig, minimale Nachbearbeitung | Kann erhebliche Nachbearbeitung erfordern |

Müssen Sie ungleiche oder wärmeempfindliche Materialien verbinden?

Die Wahl der richtigen Verbindungsmethode ist entscheidend für die Integrität und Leistung Ihrer Komponenten. Der Lötprozess ist ideal für Anwendungen, bei denen die Erhaltung der Eigenschaften des Grundmaterials von größter Bedeutung ist.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für präzise thermische Prozesse wie das Löten erforderlich sind. Ob Sie in Forschung und Entwicklung, Fertigung oder Qualitätskontrolle tätig sind, wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um starke, saubere und konsistente Verbindungen zu erzielen.

Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für die spezifischen Herausforderungen Ihres Labors zu finden.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und den Erfolg Ihres Verbindungsprozesses sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie